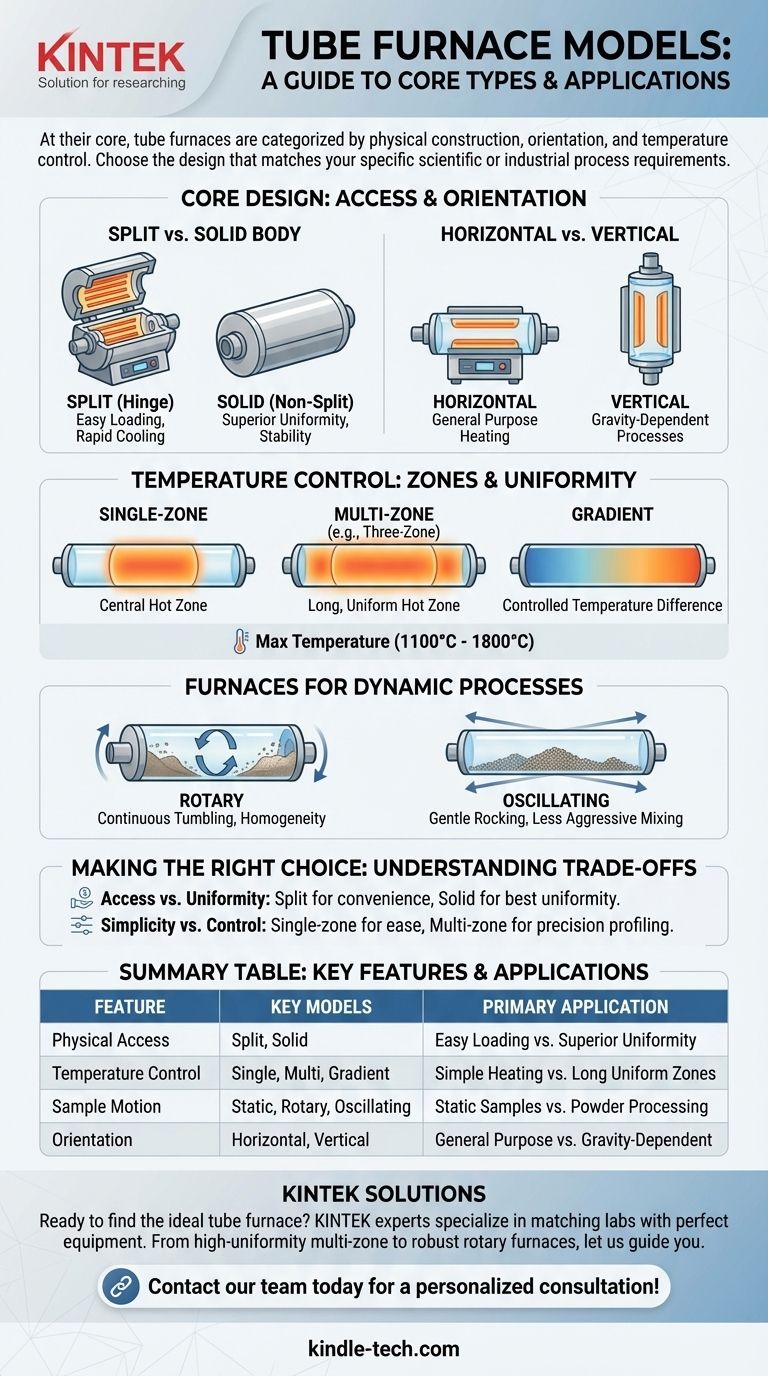

Im Kern werden Röhrenöfen nach ihrer physischen Konstruktion, Ausrichtung und Methode der Temperaturregelung kategorisiert. Die wichtigsten verfügbaren Modelle sind Einzonen- oder Mehrzonenöfen, horizontale oder vertikale Öfen, geteilte oder massive Öfen sowie statische oder dynamische (wie Rotations- und Oszillationsöfen) Öfen. Jedes Design ist darauf ausgelegt, eine bestimmte Reihe von Herausforderungen bei der thermischen Verarbeitung zu lösen.

Die Wahl des richtigen Röhrenofens bedeutet nicht, das „beste“ Modell zu finden, sondern das grundlegende Design des Ofens – seinen physischen Zugang, die Probenorientierung und die Temperaturprofilkontrolle – an die genauen Anforderungen Ihres wissenschaftlichen oder industriellen Prozesses anzupassen.

Grundlegendes Design: Physischer Zugang und Ausrichtung

Die grundlegendste Unterscheidung im Design von Röhrenöfen betrifft die Art und Weise, wie Sie auf die Heizkammer zugreifen und wie der Ofen ausgerichtet ist.

Geteilte Röhrenöfen

Diese Öfen sind mit einem Scharniermechanismus ausgestattet, der es ermöglicht, die Heizkammer in zwei Hälften zu öffnen. Dieses Design bietet maximalen Komfort beim Be- und Entladen von Prozessrohren, insbesondere solchen mit komplexen Anschlüssen oder Flanschen, die nicht durch das Ende eines massiven Ofens geführt werden können. Es ermöglicht auch eine schnelle Abkühlung der Probe.

Nicht geteilte (massive) Röhrenöfen

Ein nicht geteilter oder massiver Ofen ist ein einzelner, starrer Zylinder. Proben und ihre Prozessrohre müssen von einem oder beiden Enden eingeführt werden. Dieses Design bietet in der Regel eine überlegene Temperaturgleichmäßigkeit und Stabilität, da es keine Nähte oder Brüche in der Heizkammer oder Isolierung gibt.

Horizontale vs. vertikale Ausrichtung

Die meisten Ofenmodelle, sowohl geteilte als auch nicht geteilte, können für den horizontalen oder vertikalen Einsatz konfiguriert werden. Die horizontale Ausrichtung ist die gebräuchlichste für allgemeine Heizaufgaben. Die vertikale Ausrichtung ist entscheidend für Anwendungen, bei denen die Auswirkungen der Schwerkraft wichtig sind, wie z. B. die Verhinderung von Pulversegregation, die Förderung des gleichmäßigen Schmelzens oder bestimmte Kristallwachstumstechniken.

Temperaturregelung: Zonen und Gleichmäßigkeit

Wie ein Ofen die Temperatur entlang der Länge des Prozessrohrs regelt, ist entscheidend für den experimentellen Erfolg. Dies wird durch die Anzahl der unabhängigen Heizzonen gesteuert.

Einzonenöfen

Dies ist die einfachste Konfiguration mit einem Satz Heizelemente, die von einem einzigen Temperaturregler gesteuert werden. Sie sind darauf ausgelegt, eine einzelne, zentralisierte „Heißzone“ mit gleichmäßiger Temperatur zu erzeugen. Diese sind ideal für die Verarbeitung kleinerer Proben oder für Anwendungen, bei denen eine präzise Gleichmäßigkeit über eine lange Strecke nicht die Hauptsorge ist.

Mehrzonenöfen

Mehrzonenöfen verfügen über zwei, drei oder manchmal bis zu fünf unabhängig gesteuerte Heizzonen, die sequenziell angeordnet sind. Die gebräuchlichste ist der Drei-Zonen-Ofen, der zwei kleinere „Endzonen“ verwendet, um Wärmeverluste an den Enden des Rohrs auszugleichen. Dies ermöglicht eine viel längere und gleichmäßigere zentrale Heißzone, als dies bei einem Einzonendesign möglich ist.

Gradientenöfen

Ein Gradientenofen ist eine spezielle Anwendung eines Mehrzonendesigns. Er wird absichtlich so programmiert, dass er einen stabilen und kontrollierten Temperaturunterschied von einem Ende des Ofens zum anderen erzeugt. Dies ist unerlässlich für Prozesse wie den chemischen Transport oder die Untersuchung von Materialien über einen Temperaturbereich gleichzeitig.

Öfen für dynamische Prozesse

Für Anwendungen mit Pulvern, Granulaten oder viskosen Flüssigkeiten ist eine gleichmäßige Erwärmung aller Teile der Probe nur durch Bewegung möglich.

Rotationsröhrenöfen

Bei einem Rotationsröhrenofen dreht sich das gesamte Prozessrohr langsam. Diese ständige Taumelbewegung ist unerlässlich für Anwendungen wie Kalzinierung, Pyrolyse und Beschichtung von Pulvern, da sie kontinuierlich neue Oberflächen der Wärmequelle aussetzt und so Homogenität und Prozesskonsistenz gewährleistet. Sie können für die Batch- oder kontinuierliche Verarbeitung ausgelegt sein.

Oszillierende Röhrenöfen

Ähnlich wie ein Rotationsröhrenofen führt dieser Typ Bewegung ein, indem er das Rohr sanft hin und her kippt oder oszilliert. Dies sorgt für eine weniger aggressive Mischwirkung, die ideal für empfindlichere Materialien oder Prozesse sein kann, bei denen ein Taumeln unerwünscht ist.

Verständnis der Kompromisse

Jede Designentscheidung beinhaltet einen Kompromiss. Das Erkennen dieser Kompromisse ist der Schlüssel zur Auswahl des richtigen Instruments.

Zugang vs. Gleichmäßigkeit

Der Hauptkompromiss liegt zwischen geteilten und nicht geteilten Designs. Geteilte Öfen bieten unübertroffenen Zugang und Komfort, können aber geringfügige Temperaturinkonsistenzen an den Nähten aufweisen. Nicht geteilte Öfen bieten die bestmögliche thermische Gleichmäßigkeit, können aber schwieriger zu be- und entladen sein.

Einfachheit vs. Kontrolle

Ein Einzonenofen ist einfach, kostengünstig und leicht zu bedienen. Ein Mehrzonenofen bietet eine weitaus überlegene Temperaturgleichmäßigkeit und Profilierungsfähigkeit, jedoch auf Kosten erhöhter Komplexität und Kosten.

Temperaturbereich als entscheidender Faktor

Über all diese Modelle hinweg ist die maximal erreichbare Temperatur (im Bereich von 1100 °C bis 1800 °C) eine kritische Spezifikation. Die erforderliche Temperatur bestimmt die Art der verwendeten Heizelemente und Isolierung, was die Kosten und Fähigkeiten des Ofens grundlegend beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt, welche Ofenkonfiguration am besten geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Temperaturgleichmäßigkeit für eine statische Probe liegt: Ein Mehrzonen-Nicht-geteilter Ofen bietet die stabilste und homogenste Heizumgebung.

- Wenn Ihr Hauptaugenmerk auf schnellem Probenaustausch oder der Verwendung komplexer Reaktoren liegt: Ein geteilter Scharnierofen bietet den notwendigen Komfort und physischen Zugang.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Erwärmung von losen Pulvern oder Granulaten liegt: Ein Rotationsröhrenofen ist das einzige Design, das eine konsistente Mischung und thermische Exposition gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines spezifischen Temperaturprofils entlang der Probe liegt: Ein Mehrzonen- oder dedizierter Gradientenofen ist für dieses Kontrollniveau erforderlich.

Das Verständnis dieser Kernmodelle verwandelt den Auswahlprozess von einer einfachen Katalogübersicht in eine gezielte technische Entscheidung.

Zusammenfassungstabelle:

| Merkmal | Schlüsselmodelle | Hauptanwendung |

|---|---|---|

| Physischer Zugang | Geteilt (Scharnier), Massiv (Nicht geteilt) | Einfaches Be-/Entladen vs. überlegene Gleichmäßigkeit |

| Temperaturregelung | Einzone, Mehrzone, Gradient | Einfache Heizung vs. lange gleichmäßige Heißzonen |

| Probenbewegung | Statisch, Rotation, Oszillation | Statische Proben vs. Pulver-/Granulatverarbeitung |

| Ausrichtung | Horizontal, Vertikal | Allzweck vs. schwerkraftabhängige Prozesse |

Bereit, den idealen Röhrenofen für Ihre spezifische Anwendung zu finden? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind darauf spezialisiert, Labore mit der perfekten Ausrüstung auszustatten, von hochgradig gleichmäßigen Mehrzonenöfen für sensible Forschung bis hin zu robusten Rotationsöfen für die industrielle Verarbeitung. Lassen Sie uns Sie zu einer Lösung führen, die Präzision, Effizienz und Zuverlässigkeit gewährleistet.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie ist ein Röhrenofen aufgebaut? Ein modulares System für präzise Hochtemperaturprozesse

- Wie simuliert eine Aluminiumoxid-Rohröfen mit kontrollierter Atmosphäre Bedingungen in CSP-Umgebungen? Meistergenauigkeit.

- Warum ist ein Hochtemperatur-Rohrofen mit Argon für NaCrO2 notwendig? Master Battery Material Synthesis

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der Glühung von Wolframfasern? Optimierung der Wärmebehandlung

- Wie unterstützen Röhrenöfen die chemische Aktivierung von Aktivkohle? Optimierung der Porenstruktur & Oberfläche

- Wie optimiert ein Rohröfen TiC-verstärkte Stahlverbundwerkstoffe? Erzielen Sie die perfekte Balance zwischen Härte und Festigkeit

- Was ist die Funktion eines Rohrofen in der Karbothermischen Reduktion von Lithiumsulfid?

- Welche notwendigen Bedingungen bieten Röhrenöfen oder Vakuumöfen für Argyrodite? Optimieren Sie Ihren Festkörperelektrolyten