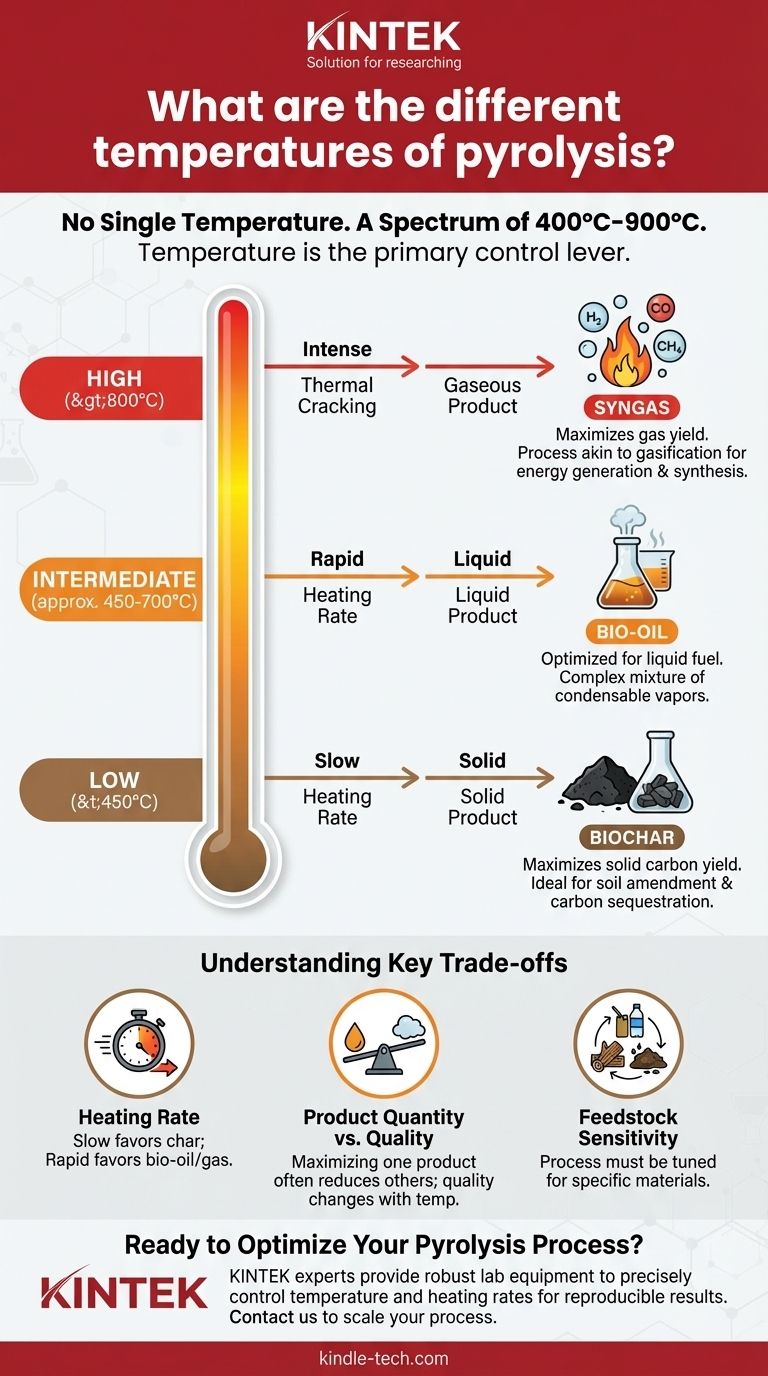

Bei der Pyrolyse gibt es keine einzelne Temperatur. Der Prozess läuft über ein breites Spektrum ab, typischerweise zwischen 400°C und 900°C. Die spezifische Temperatur wird sorgfältig auf der Grundlage des gewünschten Endprodukts gewählt, da sie der primäre Faktor ist, der die Ausbeute bestimmt.

Das grundlegende Prinzip ist, dass die Temperatur als Steuerhebel fungiert. Niedrigere Temperaturen begünstigen feste Produkte (Biokohle), mittlere Temperaturen begünstigen Flüssigkeiten (Bio-Öl) und hohe Temperaturen begünstigen Gase (Synthesegas).

Wie die Temperatur die Pyrolyseprodukte bestimmt

Die während der Pyrolyse erreichte Endtemperatur, kombiniert mit der Heizrate, beeinflusst direkt den chemischen Abbau des Ausgangsmaterials. Dies bestimmt den Anteil an festen, flüssigen und gasförmigen Produkten, die entstehen.

Niedertemperaturpyrolyse (<450°C): Maximierung der Biokohle

Bei niedrigeren Temperaturen, insbesondere in Kombination mit langsamen Heizraten, begünstigt der Prozess die Entstehung eines festen, kohlenstoffreichen Produkts.

Dieses Produkt ist als Biokohle bekannt. Der langsamere Prozess ermöglicht es, dass größere Kohlenstoffstrukturen intakt bleiben, anstatt in kleinere flüchtige Verbindungen zerfallen.

Mitteltemperaturpyrolyse (ca. 450-700°C): Der optimale Bereich für Bio-Öl

Dieser Bereich, insbesondere bei relativ hohen Heizraten, ist für die Herstellung von flüssigem Brennstoff optimiert.

Bei diesen Temperaturen zerfällt das Ausgangsmaterial in eine komplexe Mischung kondensierbarer Dämpfe. Beim Abkühlen bilden diese Dämpfe eine Flüssigkeit, die allgemein als Bio-Öl bekannt ist. Der Referenzbereich von 600-700°C fällt genau in diese Kategorie.

Hochtemperaturpyrolyse (>800°C): Priorisierung der Gasproduktion

Wenn die Temperaturen 800°C überschreiten, ist das thermische Cracken weitaus intensiver. Dies zerlegt selbst die schwereren organischen Moleküle in sehr einfache, nicht kondensierbare gasförmige Verbindungen.

Das Hauptprodukt hier ist Synthesegas, eine Mischung aus Gasen wie Wasserstoff, Kohlenmonoxid und Methan. Dieser Prozess wird oft als Vergasung bezeichnet.

Die wichtigsten Kompromisse verstehen

Die Wahl einer Temperatur hängt nicht nur vom Hauptprodukt ab; sie beinhaltet das Abwägen mehrerer miteinander verbundener Faktoren. Das Verständnis dieser Kompromisse ist entscheidend für jede erfolgreiche Anwendung.

Die entscheidende Rolle der Heizrate

Die Temperatur wirkt nicht isoliert. Eine langsame Heizrate gibt dem Material Zeit, auch bei höheren Temperaturen, Kohle zu bilden.

Umgekehrt verdampft eine schnelle Heizrate das Material schnell, minimiert die Kohlebildung und begünstigt die Produktion von Bio-Öl oder Gas, abhängig von der Endtemperatur.

Produktquantität vs. -qualität

Die Maximierung der Ausbeute eines Produkts geht oft auf Kosten anderer. Wenn Sie den Prozess beispielsweise bei hoher Temperatur laufen lassen, um das meiste Gas zu erhalten, produzieren Sie sehr wenig Bio-Öl oder Biokohle.

Darüber hinaus ändert sich auch die Qualität jedes Produkts. Die chemische Zusammensetzung von Bio-Öl, das bei 500°C hergestellt wird, unterscheidet sich von der bei 650°C hergestellten.

Empfindlichkeit des Ausgangsmaterials

Der ideale Temperaturbereich kann sich auch je nach dem spezifischen zu verarbeitenden Material verschieben. Lignozellulose-Biomasse wie Holz verhält sich anders als Kunststoffabfälle oder Klärschlamm, was eine entsprechende Anpassung der Prozessbedingungen erfordert.

Temperatur an Ihr Ziel anpassen

Um die richtige Temperatur zu wählen, müssen Sie zunächst Ihr primäres Ziel definieren. Jedes Ergebnis erfordert einen eigenen Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle zur Bodenverbesserung oder Kohlenstoffbindung liegt: Verwenden Sie Niedertemperaturpyrolyse (unter 450°C) mit einer langsamen Heizrate.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von flüssigem Bio-Öl als Brennstoff oder chemischem Ausgangsstoff liegt: Verwenden Sie Mitteltemperaturpyrolyse (ca. 450-700°C) mit einer schnellen Heizrate.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas zur Energiegewinnung oder Synthese liegt: Verwenden Sie Hochtemperaturpyrolyse (über 800°C), um die Gasausbeute zu maximieren.

Letztendlich geht es bei der Beherrschung der Pyrolyse darum, die thermischen Bedingungen präzise zu steuern, um Rohstoffe in wertvolle Produkte umzuwandeln.

Zusammenfassungstabelle:

| Temperaturbereich | Primärprodukt | Hauptmerkmale |

|---|---|---|

| Niedrig (< 450°C) | Biokohle | Maximiert die Ausbeute an festem Kohlenstoff; ideal für Bodenverbesserung und Kohlenstoffbindung. |

| Mittel (450-700°C) | Bio-Öl | Optimiert für die Produktion von flüssigem Brennstoff; erfordert schnelle Heizraten. |

| Hoch (> 800°C) | Synthesegas | Maximiert die Gasausbeute (H₂, CO, CH₄); der Prozess ähnelt der Vergasung. |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die Wahl der präzisen Temperatur und Heizrate ist entscheidend, um Ihre gewünschte Produktausbeute und -qualität zu erreichen. Die Experten von KINTEK sind darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien bereitzustellen, um Ihnen bei der Beherrschung thermischer Prozesse wie der Pyrolyse zu helfen.

Wir können Ihnen helfen:

- Temperatur und Heizraten präzise zu steuern für reproduzierbare Ergebnisse.

- Die richtige Ausrüstung auszuwählen für Ihr spezifisches Ausgangsmaterial und die gewünschte Ausgabe (Biokohle, Bio-Öl oder Synthesegas).

- Ihren Prozess zu skalieren von F&E bis zur Produktion mit zuverlässigen und langlebigen Lösungen.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen