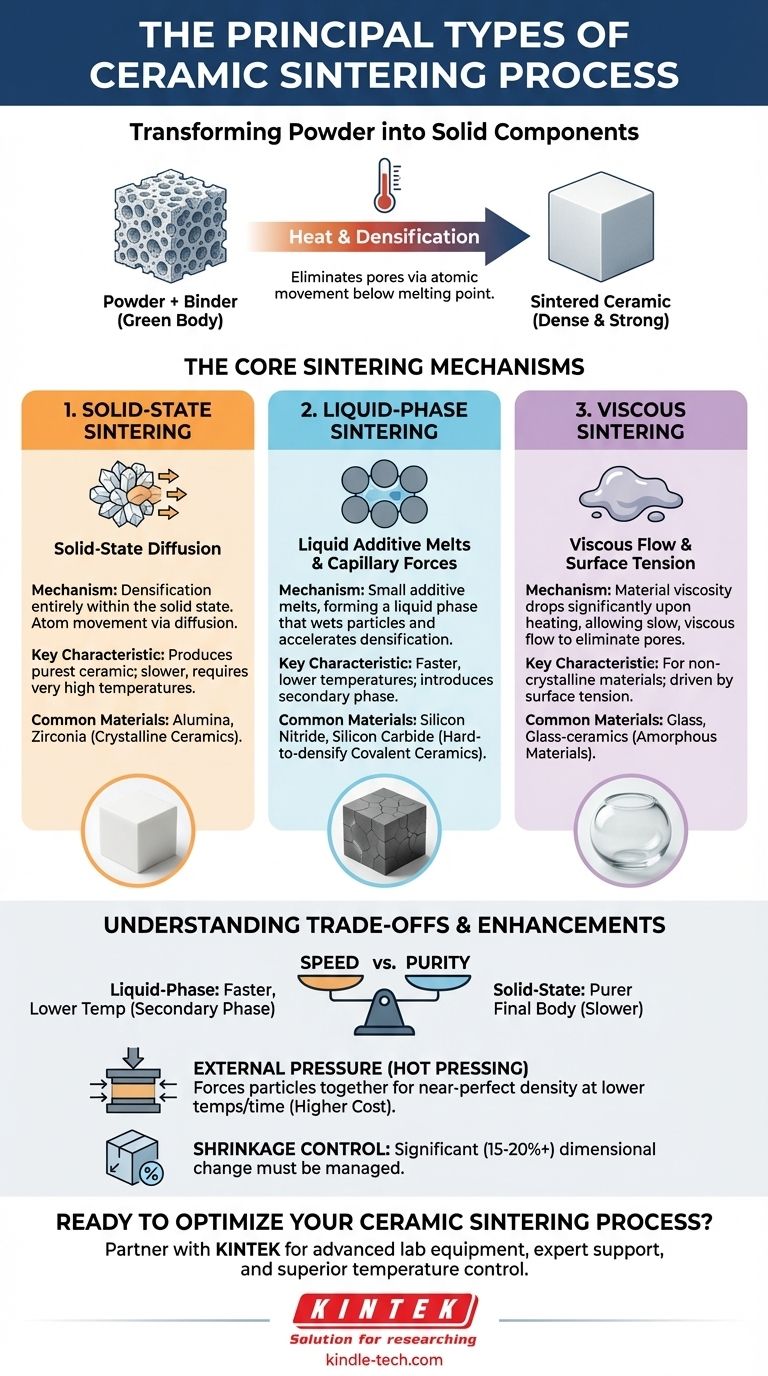

Die wichtigsten Arten des Keramiksinterns sind das Festphasen-, Flüssigphasen- und viskose Sintern. Jede Methode verwendet einen anderen physikalischen Mechanismus, um Keramikpulver zu einem dichten, festen Objekt zu verschmelzen. Die Wahl des Verfahrens ist nicht willkürlich; sie wird durch die intrinsischen Eigenschaften des Keramikmaterials selbst und die gewünschte Dichte des Endbauteils bestimmt.

Die zentrale Herausforderung beim Sintern besteht darin, feste Partikel miteinander zu verschmelzen. Die verschiedenen Sintermethoden sind einfach unterschiedliche Strategien, um Atome zur Bewegung anzuregen und die leeren Räume zwischen diesen Partikeln zu eliminieren, wobei die Wahl der Strategie vollständig von der Chemie und dem Schmelzverhalten des Materials abhängt.

Der Zweck des Sinterns: Vom Pulver zum Feststoff

Bevor das Sintern beginnen kann, muss ein Bauteil geformt werden. Dies geschieht typischerweise durch Mischen von Keramikpulver mit einem Bindemittel und Pressen in eine Form.

Das resultierende zerbrechliche Teil wird als "Grünling" bezeichnet. Es hat die richtige Form, ist aber stark porös und weist keine mechanische Festigkeit auf. Das grundlegende Ziel des Sinterns ist es, diesen Grünling auf eine hohe Temperatur – unterhalb seines Schmelzpunktes – zu erhitzen, um diese Poren zu eliminieren und eine dichte, starke Keramik zu erzeugen.

Wie das Sintern funktioniert

Während des Erhitzens bewegen sich Atome von den Kontaktpunkten der Pulverpartikel, um die Hohlräume oder Poren zwischen ihnen zu füllen. Dieser Prozess, angetrieben durch die Reduzierung der Oberflächenenergie, führt dazu, dass die Partikel miteinander verschmelzen und das gesamte Bauteil schrumpft und sich verdichtet.

Der spezifische Mechanismus, durch den sich die Atome bewegen, definiert die Art des Sinterprozesses.

Die Kern-Sintermechanismen

Die drei primären Mechanismen entsprechen den drei Haupttypen des Sinterns. Jeder ist für eine andere Klasse von Keramikmaterialien geeignet.

Festphasen-Sintern

Festphasen-Sintern ist ein Prozess, bei dem die Verdichtung vollständig erfolgt, während das Material fest bleibt. Die Atombewegung wird durch Festkörperdiffusion erreicht.

Diese Methode ist der "konventionelle" Ansatz, der für viele gängige kristalline Keramiken wie Aluminiumoxid und Zirkonoxid verwendet wird. Da sie ausschließlich auf Diffusion innerhalb eines Festkörpers beruht, kann sie ein langsamerer Prozess sein, der sehr hohe Temperaturen erfordert.

Flüssigphasen-Sintern

Flüssigphasen-Sintern wird für Materialien verwendet, die allein durch Festkörperdiffusion sehr schwer zu verdichten sind. Dazu gehören Hochleistungskeramiken wie Siliziumnitrid und Siliziumkarbid.

Bei diesem Verfahren werden geringe Mengen eines Zusatzstoffs mit dem Keramikpulver vermischt. Bei Sintertemperatur schmilzt dieser Zusatzstoff und bildet eine flüssige Phase, die die festen Keramikpartikel benetzt. Diese Flüssigkeit beschleunigt die Verdichtung dramatisch durch Kapillarkräfte, die die festen Partikel zusammenziehen und einen schnellen Weg für den Materialtransport bieten.

Viskoses Sintern

Viskoses Sintern gilt speziell für amorphe oder nichtkristalline Materialien wie Glas.

Anstatt dass sich einzelne Partikel verbinden, erhitzt sich das Material, und seine Viskosität sinkt erheblich. Es verhält sich wie eine sehr zähflüssige Flüssigkeit, und die Poren werden durch langsames, viskoses Fließen unter der Kraft der Oberflächenspannung eliminiert.

Die Kompromisse verstehen

Die Wahl eines Sinterprozesses beinhaltet das Abwägen von Geschwindigkeit, Reinheit und den endgültigen Eigenschaften des Bauteils.

Geschwindigkeit vs. Reinheit

Das Flüssigphasen-Sintern ist deutlich schneller und kann bei niedrigeren Temperaturen durchgeführt werden als das Festphasen-Sintern.

Es führt jedoch einen Zusatzstoff ein, der ein permanenter Bestandteil der endgültigen Mikrostruktur wird. Obwohl oft vorteilhaft, kann diese Sekundärphase manchmal die Leistung des Materials bei extremen Temperaturen oder in korrosiven Umgebungen beeinträchtigen. Das Festphasen-Sintern erzeugt einen reineren Endkörper.

Die Rolle des externen Drucks

Für Anwendungen, die eine nahezu perfekte Dichte erfordern, kann während des Erhitzens externer Druck ausgeübt werden. Diese Technik ist als Heißpressen bekannt.

Das Heißpressen drückt die Partikel physikalisch zusammen, was die Verdichtung unterstützt und niedrigere Sintertemperaturen oder kürzere Zeiten ermöglicht. Es ist eine Modifikation, die auf Festphasen- oder Flüssigphasenprozesse angewendet werden kann, aber erhebliche Kosten und Komplexität mit sich bringt.

Schrumpfung und Dimensionskontrolle

Alle Sinterprozesse führen dazu, dass das Bauteil schrumpft, wenn Poren eliminiert werden. Diese Schrumpfung kann erheblich sein – oft 15-20 % oder mehr.

Diese Dimensionsänderung muss präzise vorhergesagt und kontrolliert werden. Faktoren wie höhere Sintertemperaturen oder das Vorhandensein einer flüssigen Phase können die endgültige Schrumpfung beeinflussen und müssen sorgfältig gehandhabt werden, um Teile mit genauen Abmessungen herzustellen.

Die richtige Wahl für Ihr Material treffen

Ihre Wahl wird fast ausschließlich durch das Material bestimmt, das Sie verdichten müssen. Ziel ist es, den Prozess zu wählen, dessen Mechanismus mit den grundlegenden Eigenschaften Ihres Materials kompatibel ist.

- Wenn Ihr Hauptaugenmerk auf einem reinen kristallinen Oxid liegt (z. B. Aluminiumoxid, Zirkonoxid): Festphasen-Sintern ist der Standard und effektivste Ansatz.

- Wenn Ihr Hauptaugenmerk auf einer schwer zu verdichtenden kovalenten Keramik liegt (z. B. Siliziumkarbid, Siliziumnitrid): Flüssigphasen-Sintern ist fast immer erforderlich, um eine hohe Dichte effizient zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einem amorphen Material liegt (z. B. Glas oder Glaskeramik): Die Verdichtung wird durch die Prinzipien des viskosen Sinterns bestimmt.

Das Verständnis dieser Kernmechanismen ist der Schlüssel zur erfolgreichen Entwicklung und Herstellung von Hochleistungskeramikkomponenten.

Zusammenfassungstabelle:

| Sintertyp | Schlüsselmechanismus | Gängige Materialien | Hauptmerkmal |

|---|---|---|---|

| Festphasen-Sintern | Festkörperdiffusion | Aluminiumoxid, Zirkonoxid | Erzeugt reine Keramik; langsamer, hohe Temperaturen |

| Flüssigphasen-Sintern | Flüssigphase beschleunigt Verdichtung | Siliziumnitrid, Siliziumkarbid | Schneller; führt Sekundärphase ein |

| Viskoses Sintern | Viskoses Fließen von amorphem Material | Glas, Glaskeramik | Für nichtkristalline Materialien; angetrieben durch Oberflächenspannung |

Bereit, Ihren Keramik-Sinterprozess zu optimieren?

Die Wahl der richtigen Sintermethode ist entscheidend, um die Dichte, Reinheit und Leistung zu erzielen, die Ihre Anwendung erfordert. Die Experten von KINTEK sind hier, um Ihnen zu helfen. Wir sind spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise thermische Prozesse erforderlich sind, von Forschung und Entwicklung bis zur vollständigen Produktion.

Arbeiten Sie mit KINTEK zusammen, um:

- Die ideale Ofentechnologie für Ihr spezifisches Keramikmaterial und Ihren Sinterprozess auszuwählen.

- Überlegene Temperaturkontrolle und Gleichmäßigkeit für konsistente, hochwertige Ergebnisse zu erreichen.

- Zugang zu fachkundigem technischem Support zu erhalten, um Herausforderungen zu beheben und Ihre Sinterparameter zu optimieren.

Lassen Sie sich nicht von der Komplexität des Sinterns bei Ihrer Innovation aufhalten. Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung