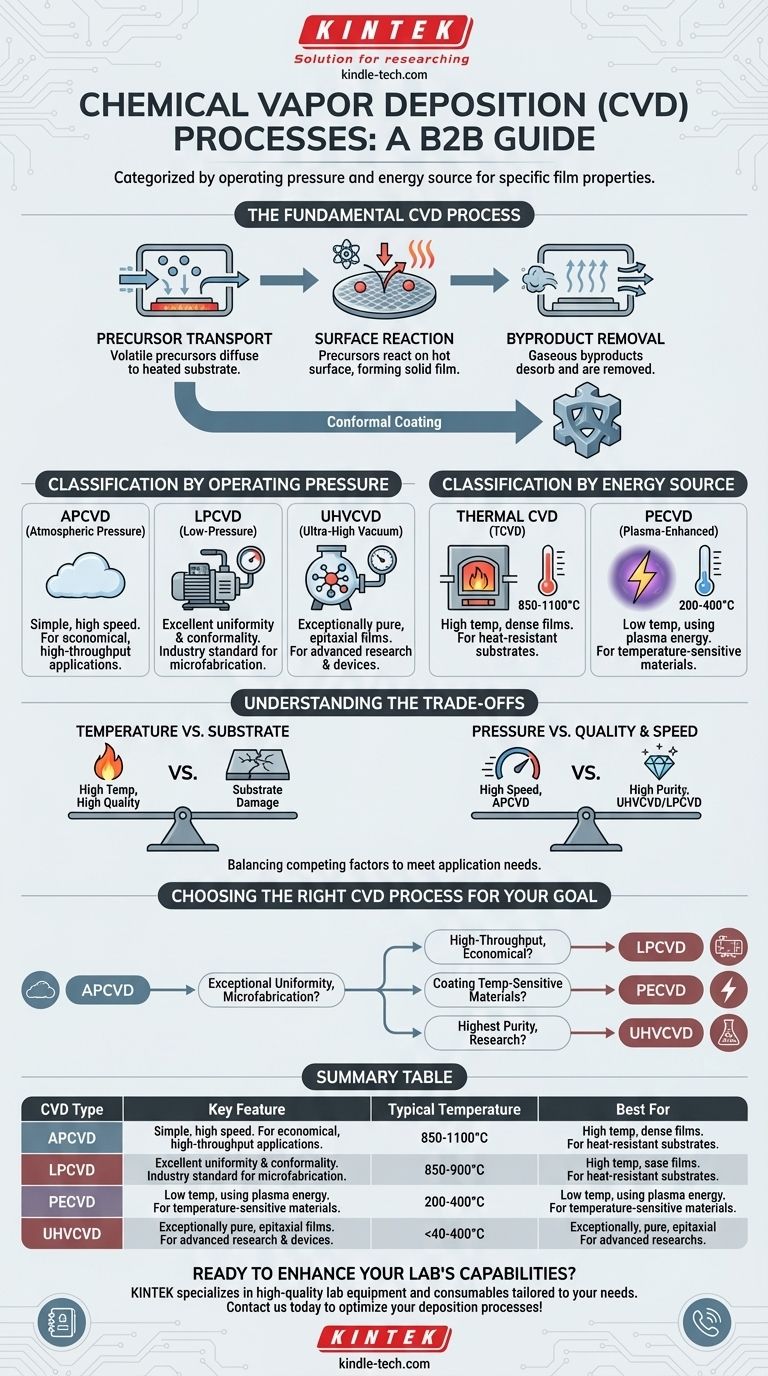

Kurz gesagt, chemische Gasphasenabscheidungsverfahren (CVD) werden hauptsächlich nach ihrem Betriebsdruck und der zur Initiierung der Reaktion verwendeten Energiequelle kategorisiert. Die wichtigsten druckbasierten Typen sind Atmosphärendruck (APCVD) und Niederdruck (LPCVD), während die wichtigsten energiebasierten Typen die konventionelle thermische CVD und die plasmaunterstützte CVD (PECVD) sind. Jede Variante ist darauf ausgelegt, spezifische Filmeigenschaften auf verschiedenen Materialarten zu erzielen.

Der Hauptunterschied zwischen den CVD-Typen liegt in einem grundlegenden Kompromiss: den Prozessbedingungen, die zur Herstellung eines hochwertigen Films erforderlich sind, gegenüber den Einschränkungen des zu beschichtenden Materials. Die Wahl eines spezifischen CVD-Verfahrens bedeutet, Temperatur, Druck und Kosten so auszubalancieren, dass das gewünschte Ergebnis erzielt wird.

Der grundlegende CVD-Prozess

Bevor wir die verschiedenen Typen untersuchen, ist es wichtig, den Kernmechanismus zu verstehen, den sie alle gemeinsam haben. Jeder CVD-Prozess beinhaltet die Einführung reaktiver Gase (Prekursoren) in eine Kammer, wo sie sich zersetzen und auf einer erhitzten Oberfläche (dem Substrat) reagieren, um einen festen Dünnfilm zu bilden.

Schritt 1: Prekursor-Transport

Flüchtige Prekursorgase werden in eine Reaktionskammer transportiert und diffundieren durch eine Grenzschicht zur Substratoberfläche.

Schritt 2: Oberflächenreaktion

Die Prekursorgase werden auf dem heißen Substrat adsorbiert. Die thermische Energie (oder andere Energiequelle) bricht ihre chemischen Bindungen, wodurch eine Reaktion ausgelöst wird, die das gewünschte feste Material abscheidet.

Schritt 3: Entfernung von Nebenprodukten

Gasförmige Nebenprodukte der Reaktion werden von der Oberfläche desorbiert und aus der Kammer transportiert, wodurch ein reiner, fester Film zurückbleibt.

Klassifizierung nach Betriebsdruck

Einer der kritischsten Prozessparameter ist der Druck innerhalb der Reaktionskammer. Dieser beeinflusst direkt die Abscheidungsrate, die Filmgleichmäßigkeit und die Reinheit.

Atmosphärendruck-CVD (APCVD)

Dieser Prozess wird bei normalem atmosphärischem Druck durchgeführt. Sein Hauptvorteil ist die Einfachheit und hohe Abscheidungsgeschwindigkeit, wodurch er für Anwendungen geeignet ist, bei denen Kosten und Durchsatz wichtiger sind als die ultimative Filmperfektion.

Niederdruck-CVD (LPCVD)

LPCVD, das bei subatmosphärischen Drücken arbeitet, ist ein Arbeitspferd in der Halbleiterindustrie. Der niedrigere Druck reduziert unerwünschte Gasphasenreaktionen und verbessert die Diffusion von Prekursoren, was zu Filmen mit ausgezeichneter Gleichmäßigkeit und Konformität führt, selbst über komplexen Formen.

Ultrahochvakuum-CVD (UHVCVD)

Dies ist eine extreme Version von LPCVD, die bei Drücken unter 10⁻⁶ Pa arbeitet. Das Ultrahochvakuum minimiert Kontaminationen und ermöglicht das Wachstum außergewöhnlich reiner, epitaktischer (einkristalliner) Filme, die für fortschrittliche Mikroelektronik benötigt werden.

Klassifizierung nach Energiequelle

Die Methode zur Bereitstellung der Energie, die zum Aufbrechen der Prekursorgase benötigt wird, ist ein weiteres wichtiges Unterscheidungsmerkmal. Diese Wahl bestimmt oft die erforderliche Prozesstemperatur.

Thermische CVD (TCVD)

Dies ist die konventionelle Form der CVD, bei der die Reaktion rein durch die hohe Temperatur des Substrats angetrieben wird, typischerweise zwischen 850-1100°C. Diese Methode erzeugt hochwertige, dichte Filme, ist aber nur für Substrate geeignet, die extremer Hitze standhalten können.

Plasmaunterstützte CVD (PECVD)

PECVD verwendet ein elektrisches Feld, um Plasma (ein ionisiertes Gas) zu erzeugen. Dieses Plasma liefert die Energie zum Aufbrechen der Prekursormoleküle, wodurch die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200-400°C) erfolgen kann. Dies ermöglicht die Beschichtung temperaturempfindlicher Materialien wie Polymere oder fertiger elektronischer Bauteile.

Die Kompromisse verstehen

Keine einzelne CVD-Methode ist universell überlegen. Die Wahl beinhaltet immer ein Abwägen konkurrierender Faktoren, um die spezifischen Anforderungen der Anwendung zu erfüllen.

Temperatur vs. Substratkompatibilität

Der primäre Kompromiss liegt zwischen Prozesstemperatur und Materialbeschränkungen. Thermische CVD erzeugt ausgezeichnete, hochkristalline Filme, ist aber mit vielen Substraten inkompatibel. PECVD löst dies, indem es die Temperatur senkt, aber das Plasma kann manchmal die chemische Struktur des Films beeinflussen oder geringfügige Substratschäden verursachen.

Druck vs. Qualität und Geschwindigkeit

Die Senkung des Drucks, wie bei LPCVD und UHVCVD, verbessert die Filmgleichmäßigkeit und Reinheit dramatisch. Dies geht jedoch auf Kosten einer langsameren Abscheidungsrate und erfordert komplexere und teurere Vakuumausrüstung im Vergleich zum schnelleren, einfacheren APCVD-Verfahren.

Konformität: Eine universelle Stärke

Ein Hauptvorteil der meisten CVD-Techniken ist ihre Fähigkeit, konforme Beschichtungen herzustellen. Da der Prekursor ein Gas ist, kann er alle Oberflächen eines komplexen, dreidimensionalen Objekts gleichmäßig erreichen und beschichten, eine Eigenschaft, die als gute "Umschließung" bezeichnet wird.

Die Wahl des richtigen CVD-Prozesses für Ihr Ziel

Ihre endgültige Entscheidung sollte sich an den spezifischen Anforderungen Ihres Films und den Einschränkungen Ihres Substrats orientieren.

- Wenn Ihr Hauptaugenmerk auf einer hohen Durchsatzrate und einer kostengünstigen Beschichtung auf hitzebeständigen Substraten liegt: APCVD ist aufgrund seiner Geschwindigkeit und Einfachheit oft die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Filmgleichmäßigkeit und Reinheit für die Mikrofabrikation liegt: LPCVD ist der Industriestandard für die Herstellung hochwertiger Filme über große Flächen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Kunststoffe oder Elektronik liegt: PECVD ist die essentielle Methode, da sie eine hochwertige Abscheidung ohne thermische Schäden ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Reinheit und kristalliner Perfektion für Forschung oder fortschrittliche Geräte liegt: UHVCVD ist das notwendige Werkzeug, trotz seiner Komplexität und langsamen Geschwindigkeit.

Letztendlich befähigt Sie das Verständnis der verschiedenen CVD-Typen, die Synthese von Materialien Atom für Atom präzise zu steuern.

Zusammenfassungstabelle:

| CVD-Typ | Hauptmerkmal | Typische Temperatur | Am besten geeignet für |

|---|---|---|---|

| APCVD | Atmosphärendruck, hohe Geschwindigkeit | Hoch | Hoher Durchsatz, kostengünstige Beschichtung |

| LPCVD | Niederdruck, hohe Gleichmäßigkeit | Hoch | Mikrofabrikation, gleichmäßige Filme |

| PECVD | Plasmaunterstützt, niedrige Temperatur | 200-400°C | Temperaturempfindliche Materialien |

| UHVCVD | Ultrahochvakuum, hohe Reinheit | Variiert | Fortgeschrittene Forschung, epitaktische Filme |

Bereit, die Fähigkeiten Ihres Labors mit dem richtigen CVD-Verfahren zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie mit temperaturempfindlichen Materialien arbeiten oder ultrareine Filme für die fortgeschrittene Forschung benötigen, unsere Expertise in der CVD-Technologie kann Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Abscheidungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist die physikalische Gasphasenabscheidung von Dünnschichten? Ein Leitfaden zur PVD-Beschichtungstechnologie

- Was ist der Mechanismus des Kohlenstoffnanoröhrchenwachstums mittels CVD? Kontrollierte Synthese für fortschrittliche Materialien freischalten

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Funktion erfüllt ein horizontaler rohrförmiger Quarzreaktor in einem Hot-Wall-CVD-System? Kernleistung & Rolle

- Was ist eine CVD-Anlage? Entfesseln Sie die Kraft der Hochleistungs-Dünnschichtabscheidung

- Wie wird die CVD-Beschichtung durchgeführt? Eine Schritt-für-Schritt-Anleitung für überlegene Oberflächentechnik

- Was sind die Nachteile der chemischen Badabscheidung? Die Kompromisse für Ihr Labor verstehen

- Was verstehen Sie unter physikalischer Gasphasenabscheidung und chemischer Gasphasenabscheidung? Wählen Sie den richtigen Dünnschichtprozess