Die primären Typen von Elektrolichtbogenöfen (EAFs) werden nach zwei grundlegenden Merkmalen klassifiziert: ihrer elektrischen Stromquelle und ihrer Methode zum Laden der Rohmaterialien. Während andere Variationen existieren, ist die bedeutendste Unterscheidung die zwischen Wechselstrom- (AC) und Gleichstrom- (DC) Öfen, die alles von der Betriebseffizienz bis zu den Umweltauswirkungen bestimmt.

Die Kernentwicklung in der EAF-Technologie war die Verlagerung von traditionellen AC-Öfen zu moderneren DC-Öfen. Diese Änderung spiegelt einen strategischen Schritt hin zu größerer Energieeffizienz, niedrigeren Betriebskosten und einer geringeren Belastung des Stromnetzes wider.

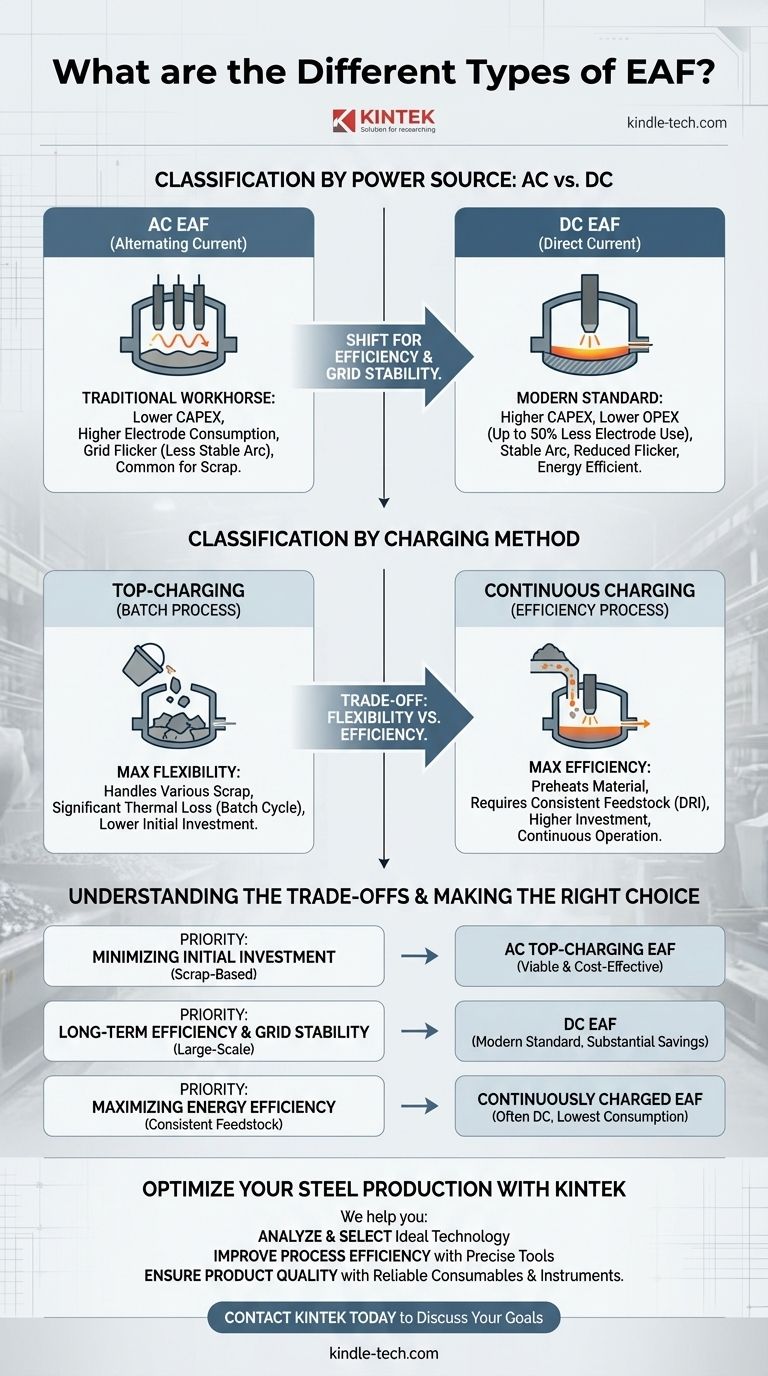

Klassifizierung nach Stromquelle: AC vs. DC

Die Wahl zwischen einer AC- und DC-Stromversorgung ist der kritischste Unterscheidungsfaktor im EAF-Design. Sie verändert grundlegend den Betrieb, die Kostenstruktur und die Leistung des Ofens.

Das traditionelle Arbeitstier: AC EAF

Ein Wechselstrom- (AC) EAF ist das klassische Design und historisch der gebräuchlichste Typ. Er arbeitet mit einer dreiphasigen AC-Stromversorgung, die an drei separate Graphitelektroden angeschlossen ist.

Diese Elektroden werden in den Ofen abgesenkt, und der starke Strom brennt zwischen den Elektroden und durch die metallische Charge, wodurch intensive Hitze zum Schmelzen erzeugt wird.

Die Natur des AC-Stroms erzeugt einen weniger stabilen Lichtbogen, was zu mehr elektrischem Rauschen oder "Flicker" im Stromnetz führt. Dies kann ein erhebliches Problem für lokale Energieversorger darstellen.

Der moderne Standard: DC EAF

Ein Gleichstrom- (DC) EAF stellt einen großen technologischen Fortschritt dar. Er verwendet typischerweise eine einzelne, große Graphitelektrode als Kathode.

Der Stromkreis wird durch einen leitfähigen Ofenboden geschlossen, der als Anode fungiert. Diese Anordnung erzeugt einen einzelnen, hochstabilen und fokussierten Lichtbogen zwischen der zentralen Elektrode und dem Schmelzbad.

Diese Stabilität führt zu erheblichen Vorteilen, darunter bis zu 50 % geringerer Graphitelektrodenverbrauch, reduziertes elektrisches Flackern und oft geringerer Energieverbrauch pro Tonne produziertem Stahl.

Klassifizierung nach Ladeverfahren

Wie Rohmaterialien in den Ofen eingebracht werden, bestimmt den Prozessablauf und hat einen großen Einfluss auf die Energieeffizienz.

Top-Charging (Der Batch-Prozess)

Das Top-Charging ist die gebräuchlichste Methode, insbesondere für Öfen, die Stahlschrott verarbeiten. Das gesamte Ofendach schwenkt weg, und ein großer "Eimer" lässt eine volle Schrottladung in das Gefäß fallen.

Diese Methode definiert den EAF als einen Batch-Prozess. Eine Charge Schrott wird geladen, geschmolzen, raffiniert und dann abgestochen, bevor der Zyklus von Neuem beginnt.

Obwohl diese Methode sehr flexibel für die Handhabung verschiedener Arten und Größen von Schrott ist, geht jedes Mal, wenn das Dach zum Laden geöffnet wird, erhebliche thermische Energie verloren.

Kontinuierliches Laden (Der Effizienzprozess)

Kontinuierliche Ladeverfahren sollen die Energieeffizienz verbessern, indem die heißen Abgase des Ofens zur Vorwärmung der eingehenden Rohmaterialien genutzt werden.

Öfen, die Systeme wie Consteel oder einen Schachtofen verwenden, führen Material, wie Direktreduziertes Eisen (DRI) oder Schrott, kontinuierlich in eine Vorwärmzone, bevor es in das Hauptofengefäß gelangt.

Dieser Ansatz verwandelt den EAF in einen kontinuierlicheren, stabileren Betrieb. Er reduziert den Energieverbrauch drastisch und ist ideal für Betriebe mit einem konsistenten, gleichmäßigen Einsatzmaterial.

Die Kompromisse verstehen

Die Wahl eines EAF-Typs bedeutet nicht, die "beste" Technologie im luftleeren Raum auszuwählen, sondern Investitionskosten, Betriebskosten und strategische Ziele abzuwägen.

AC EAF: Geringere CAPEX, höhere OPEX

Der Hauptvorteil eines AC-Ofens sind seine geringeren anfänglichen Investitionsausgaben (CAPEX). Die elektrischen Systeme sind einfacher und kostengünstiger als ihre DC-Pendants.

Allerdings haben sie typischerweise höhere langfristige Betriebskosten (OPEX) aufgrund eines höheren Elektrodenverbrauchs und der potenziellen Notwendigkeit teurer Flicker-Kompensationsausrüstung.

DC EAF: Höhere CAPEX, geringere OPEX

DC-Öfen erfordern ein komplexeres und teureres Stromversorgungssystem, einschließlich großer Gleichrichter zur Umwandlung von AC in DC, was zu einer höheren Anfangsinvestition führt.

Diese Kosten werden oft durch geringere Gesamtbetriebskosten gerechtfertigt. Die erheblichen Einsparungen bei Elektroden, Energie und dem Verschleiß der feuerfesten Auskleidung können über die Lebensdauer des Ofens eine starke Rendite auf die Anfangsinvestition bieten.

Batch vs. Kontinuierlich: Flexibilität vs. Effizienz

Das Top-Charging bietet maximale Flexibilität bei der Verarbeitung einer Vielzahl von Schrottmaterialien, was in einem volatilen Schrottmarkt entscheidend ist. Dies geht auf Kosten der thermischen Effizienz.

Kontinuierliche Ladesysteme sind weitaus energieeffizienter, aber weniger flexibel. Sie funktionieren am besten mit einem konsistenten, bekannten Einsatzmaterial und stellen aufgrund ihrer Komplexität eine höhere Anfangsinvestition dar.

Die richtige Wahl für Ihren Betrieb treffen

Die ideale EAF-Konfiguration hängt vollständig von Ihren betrieblichen Prioritäten ab, von verfügbarem Kapital bis hin zu langfristigen Effizienzzielen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition für einen schrottbasierten Betrieb liegt: Ein AC-Top-Charging-EAF bleibt eine praktikable und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf langfristiger Betriebseffizienz und Netzstabilität liegt: Ein DC-EAF ist der moderne Standard und bietet erhebliche Einsparungen bei Elektroden und Energie für die Großproduktion.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz mit einem konsistenten Einsatzmaterial (wie DRI) liegt: Ein kontinuierlich geladener EAF, oft in einer DC-Konfiguration, bietet den niedrigsten Energieverbrauch und die höchste Produktivität.

Das Verständnis dieser Kernklassifikationen ermöglicht es Ihnen, die Ofentechnologie mit dem Betriebs- und Wirtschaftsmodell in Einklang zu bringen, das am besten zu Ihren strategischen Zielen passt.

Zusammenfassungstabelle:

| Klassifizierung | Typ | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Stromquelle | AC EAF | Geringere CAPEX, höherer Elektrodenverbrauch, Netzflimmern | Minimierung der Anfangsinvestition, schrottbasierte Betriebe |

| DC EAF | Höhere CAPEX, geringere OPEX (bis zu 50 % weniger Elektrodenverbrauch), stabiler Lichtbogen | Langfristige Effizienz, Großproduktion, Netzstabilität | |

| Ladeverfahren | Top-Charging (Batch) | Hohe Flexibilität für verschiedenen Schrott, erheblicher Wärmeverlust | Betriebe, die Flexibilität beim Einsatzmaterial benötigen |

| Kontinuierliches Laden | Hohe Energieeffizienz, wärmt Material vor, erfordert konsistentes Einsatzmaterial | Maximierung der Effizienz mit konsistenten Materialien wie DRI |

Bereit, Ihre Stahlproduktion zu optimieren?

Die Wahl des richtigen Elektrolichtbogenofens ist entscheidend für Ihre Betriebseffizienz und Ihr Ergebnis. Die Experten von KINTEK sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien zur Unterstützung der Forschungs-, Entwicklungs- und Qualitätskontrollprozesse für die Stahlindustrie.

Wir helfen Ihnen:

- Die ideale Ofentechnologie für Ihre spezifischen Anforderungen zu analysieren und auszuwählen.

- Die Prozesseffizienz zu verbessern mit präzisen Mess- und Kontrollwerkzeugen.

- Die Produktqualität sicherzustellen mit zuverlässigen Verbrauchsmaterialien und Analyseinstrumenten.

Lassen Sie sich von der Expertise von KINTEK im Bereich Laborlösungen bei Ihrer Entscheidungsfindung unterstützen und Ihre Produktionskapazitäten verbessern.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Labor- und Produktionsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie erleichtert eine Lichtbogenschmelzanlage die Herstellung von hochschmelzenden Mehrkomponentenlegierungen (RMPEAs)?

- Was sind die verschiedenen Arten von Hochtemperaturöfen? Ein Leitfaden zu Kammer-, Rohr-, Induktions- und Vakuummodellen

- Warum wird eine Vakuumtrocknungsanlage für Titanschlamm benötigt? Verhindert Oxidation & strukturelle Defekte

- Was ist die Anwendung des Ofenlösens? Erreichen Sie starke, komplexe und saubere Baugruppen

- Warum wird ein Vakuumdiffusionsschweißofen mit Argonschutz für Titanlaminate verwendet? Spitzenfestigkeit freischalten

- Was ist der Zweck der Verwendung eines Hochvakuumofens? Optimierung der Haftung von Ti-Cr-Beschichtungen bei 1223 K

- Welche Art des Hartlötens funktioniert bei niedrigeren Temperaturen? Silberlegierungen für wärmeempfindliche Materialien

- Was ist Vakuum-Wärmebehandlung? Erzielen Sie überragende Materialleistung und makellose Oberflächen