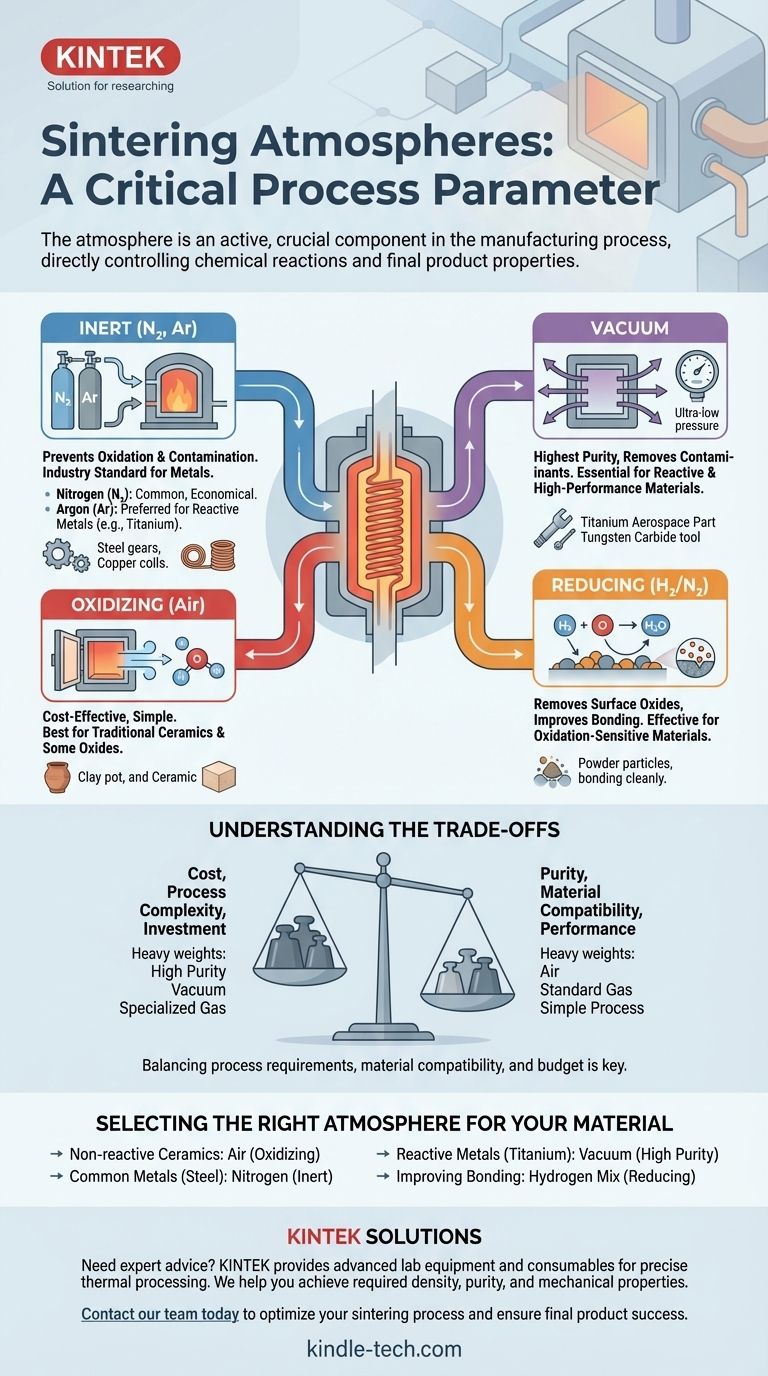

Die Atmosphäre im Inneren eines Sinterofens ist eine kritische, aktive Komponente im Herstellungsprozess und keine passive Hintergrundbedingung. Die Hauptarten von Sinteratmosphären sind oxidierend (wie Luft), inert (wie Stickstoff und Argon) oder ein Vakuum. Die Wahl der Atmosphäre wird vollständig durch das zu verarbeitende Material und die gewünschten chemischen und physikalischen Eigenschaften des Endprodukts bestimmt.

Die Wahl der Sinteratmosphäre ist ein kritischer Prozessparameter, der chemische Reaktionen direkt steuert. Die richtige Atmosphäre verhindert unerwünschte Effekte wie Oxidation und stellt sicher, dass das Endbauteil die erforderliche Dichte, Reinheit und mechanischen Eigenschaften erreicht.

Der Zweck einer kontrollierten Atmosphäre

Die Rolle der Atmosphäre besteht darin, die ideale chemische Umgebung für eine effektive Bindung der Partikel zu schaffen. Diese Umgebung kann je nach Material als nicht-reaktiv oder absichtlich reaktiv gestaltet werden.

Verhinderung von Oxidation und Kontamination

Für die meisten Metalle und bestimmte Hochleistungskeramiken besteht das Hauptziel darin, eine Reaktion mit Sauerstoff zu verhindern. Das Erhitzen dieser Materialien in Luft würde zur Bildung unerwünschter Oxide führen, was ihre strukturelle Integrität und Leistung beeinträchtigt.

Eine inerte Atmosphäre (wie Stickstoff oder Argon) oder ein Vakuum verdrängt den Sauerstoff und schafft eine saubere Umgebung, in der Partikel diffundieren und ohne Kontamination binden können.

Entfernung von Bindemitteln und Verunreinigungen

Viele Pulvermetallurgieprozesse verwenden ein Polymer-"Bindemittel", um die Form des Grünkörpers vor dem Sintern zu halten. Während der anfänglichen Erwärmungsstufen hilft ein kontrollierter Gasfluss dabei, diese Bindemittel effektiv abzubrennen und abzutransportieren, wodurch verhindert wird, dass Restkohlenstoff im fertigen Teil eingeschlossen wird.

Eine Aufschlüsselung der gängigen Sinteratmosphären

Jede Art von Atmosphäre bietet einen eigenen Satz von Vorteilen und eignet sich für bestimmte Materialien und Anwendungen.

Oxidierende Atmosphären (Luft)

Dies ist die einfachste und kostengünstigste Option, da sie Umgebungsluft verwendet. Sie wird hauptsächlich für das Sintern traditioneller Keramiken wie Tone und einiger Oxide verwendet, bei denen die Bildung einer Oxidschicht entweder akzeptabel oder für die End-Eigenschaften vorteilhaft ist.

Inerte Atmosphären (Stickstoff & Argon)

Inerte Atmosphären sind das Arbeitspferd zur Verhinderung unerwünschter chemischer Reaktionen. Sie sind unerlässlich für das Sintern der meisten Metalle, einschließlich Stählen, Kupferlegierungen und anderen nicht-reaktiven Materialien.

Stickstoff (N₂) ist die gängigste und wirtschaftlichste Wahl. Argon (Ar) ist schwerer und reiner inert als Stickstoff und daher die bevorzugte Wahl für Materialien, die bei hohen Temperaturen mit Stickstoff reagieren können (wie Titan).

Vakuum

Eine Vakuumumgebung bietet das höchste Maß an Reinheit, indem fast alle Gasmoleküle aus der Ofenkammer entfernt werden. Dies ist unerlässlich für hochreaktive oder Hochleistungsmaterialien, bei denen selbst Spuren von Gas zu Kontamination führen könnten.

Materialien wie Titan, Wolfram und bestimmte Edelstähle werden oft im Vakuum gesintert, um maximale Dichte und Reinheit zu erreichen.

Reduzierende Atmosphären (z. B. Wasserstoff)

Eine reduzierende Atmosphäre ist eine aktive Umgebung, die dazu dient, Sauerstoff zu entfernen. Sie besteht typischerweise aus einer Wasserstoff (H₂)- und Stickstoffmischung und reagiert chemisch mit Oberflächenoxiden auf den Pulverpartikeln, um diese abzuspalten.

Dies ist äußerst wirksam zur Verbesserung der Bindung und Dichte von Materialien, die empfindlich auf selbst leichte Oxidation reagieren.

Die Abwägungen verstehen

Die Auswahl einer Atmosphäre ist ein Abwägen zwischen Prozessanforderungen, Materialverträglichkeit und Kosten.

Kosten vs. Reinheit

Es besteht ein direkter Zusammenhang zwischen der Reinheit der Atmosphäre und ihren Kosten. Luft ist im Grunde kostenlos, während hochreines Argon und die für ein Hochvakuum erforderliche Ausrüstung eine erhebliche Investition sowohl in Kapital- als auch in Betriebskosten darstellen.

Materialverträglichkeit

Die Atmosphäre muss chemisch mit dem zu sinternden Material kompatibel sein. Die Verwendung einer Stickstoffatmosphäre zum Sintern von Titan wäre beispielsweise ein kritischer Fehler, da sich spröde Titannitride bilden und das Bauteil ruinieren würden.

Prozesskomplexität

Ein Luftofen ist einfach zu bedienen. Im Gegensatz dazu erfordern Vakuumöfen robuste Dichtungen, leistungsstarke Pumpen und längere Zykluszeiten, um die Kammer evakuieren zu können, was die betriebliche Komplexität erheblich erhöht.

Die richtige Atmosphäre für Ihr Material auswählen

Ihre Wahl sollte von der chemischen Beschaffenheit Ihres Materials und den Leistungsanforderungen des Endprodukts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung nicht-reaktiver Keramiken oder einfacher Oxide liegt: Eine Luftatmosphäre ist die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation bei gängigen Metallen wie Stahl liegt: Eine inerte Atmosphäre aus Stickstoff ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit bei reaktiven Metallen wie Titan liegt: Eine Hochvakuumanlage ist unerlässlich, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Oberflächenoxiden zur Verbesserung der Bindung liegt: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist die effektivste Wahl.

Letztendlich ist die Sinteratmosphäre eine bewusste technische Entscheidung, die den chemischen und physikalischen Erfolg Ihres Endbauteils bestimmt.

Zusammenfassungstabelle:

| Atmosphärenart | Schlüsselmerkmale | Häufig verwendete Materialien |

|---|---|---|

| Oxidierend (Luft) | Kosteneffizient, einfach | Traditionelle Keramiken, einige Oxide |

| Inert (N₂, Ar) | Verhindert Oxidation, Industriestandard | Stähle, Kupferlegierungen |

| Vakuum | Höchste Reinheit, entfernt Verunreinigungen | Titan, Wolfram, Edelstähle |

| Reduzierend (H₂/N₂) | Entfernt Oberflächenoxide, verbessert die Bindung | Oxidationsanfällige Materialien |

Benötigen Sie eine fachkundige Beratung zur Auswahl der perfekten Sinteratmosphäre für Ihre Materialien?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Ofens und der richtigen Atmosphäre, um die erforderliche Dichte, Reinheit und mechanischen Eigenschaften für Ihre Bauteile zu erzielen.

Kontaktieren Sie unser Team noch heute, um Ihren Sinterprozess zu optimieren und den Erfolg Ihres Endprodukts sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie wirkt sich die chemische Reduktion von Siliziumdioxid während des Wasserstoffsinterns auf die feuerfesten Materialien des Ofens aus? Sorgen Sie für Langlebigkeit mit der richtigen Auskleidung

- Was sind die verschiedenen Arten von vorbereiteten stickstoffbasierten Atmosphären? Wählen Sie Lean oder Rich für optimale Wärmebehandlung

- Warum ist eine kontrollierte Atmosphäre wichtig? Konservierung und industrielle Prozesse meistern

- Wie verbessert Sintern die Kohlenstoffanoden von MFCs? Optimierung der Leitfähigkeit mit Hochvakuum- und Atmosphärenöfen

- Warum ist die Verwendung eines Atmosphärenofens für NaFePO4-Vorläufer notwendig? Sicherstellung einer stabilen Maricite-Phasenbildung

- Wie funktionieren Kohlendioxid (CO2) und Kohlenmonoxid (CO) in Ofenatmosphären? Beherrschen Sie das Kohlenstoffpotenzial für eine perfekte Wärmebehandlung

- Welche Rolle spielt ein Atmosphärenofen bei der Herstellung von Lignin-basiertem Graphenoxid? Wichtige Erkenntnisse zur Karbonisierung

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit