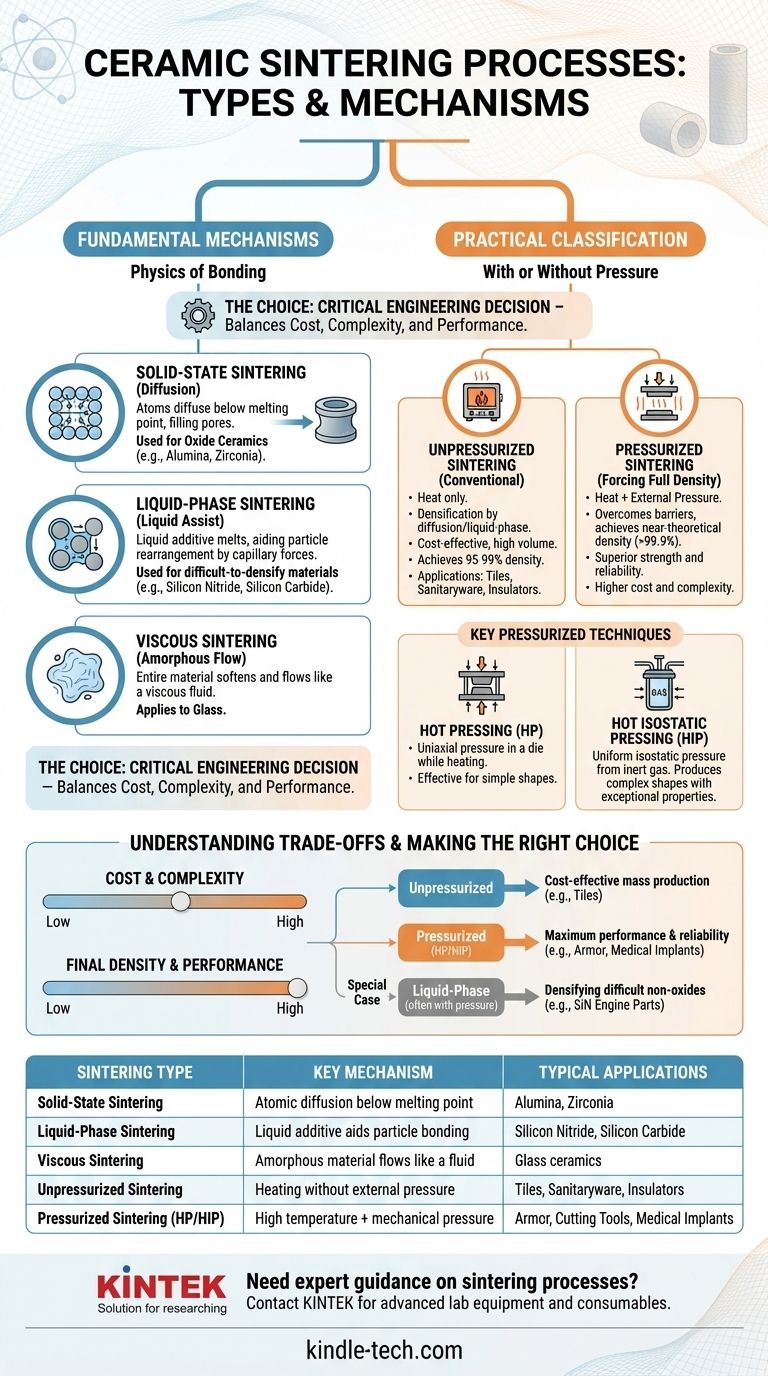

Im Wesentlichen werden keramische Sinterprozesse hauptsächlich auf zwei Arten kategorisiert: nach dem physikalischen Mechanismus, der die Verdichtung antreibt, und nach den verwendeten Verarbeitungsbedingungen. Die grundlegenden Mechanismen sind das Festphasensintern, bei dem Atome durch einen Festkörper diffundieren, und das Flüssigphasensintern, bei dem ein flüssiger Zusatzstoff die Partikelumordnung unterstützt. Diese werden entweder mit drucklosen (konventionellen) Methoden oder druckbeaufschlagten Techniken angewendet, um die gewünschten Endprodukteigenschaften zu erzielen.

Die Wahl eines Sinterprozesses ist nicht willkürlich; sie ist eine kritische technische Entscheidung. Sie stellt einen Kompromiss zwischen Herstellungskosten, Verarbeitungsaufwand und den endgültigen Leistungsanforderungen – wie Dichte und mechanische Festigkeit – dar, die von der spezifischen Anwendung der Keramik gefordert werden.

Die grundlegenden Mechanismen des Sinterns

Um die verschiedenen Prozesse zu verstehen, müssen Sie zunächst die zugrunde liegende Physik erfassen, wie einzelne Keramikpartikel miteinander verbunden werden, um ein dichtes, festes Objekt zu bilden. Die primären Mechanismen unterscheiden sich durch den Aggregatzustand, der während des Erhitzens beteiligt ist.

Festphasensintern: Diffusion in Aktion

Festphasensintern, auch Festkörpersintern genannt, ist ein Prozess, bei dem ein Keramikpulverkompakt auf eine hohe Temperatur, typischerweise unterhalb seines Schmelzpunkts, erhitzt wird.

Bei dieser Temperatur erhalten Atome genügend Energie, um über die Grenzen benachbarter Partikel zu diffundieren. Diese Atombewegung füllt allmählich die Poren zwischen den Partikeln, wodurch das Bauteil schrumpft und sich verdichtet. Dies ist die primäre Methode, die für viele Oxidkeramiken wie Aluminiumoxid und Zirkonoxid verwendet wird.

Flüssigphasensintern: Eine flüssige Unterstützung

Flüssigphasensintern wird für Materialien verwendet, die mit Diffusion allein sehr schwer zu verdichten sind, wie zum Beispiel Siliziumnitrid und Siliziumkarbid.

Bei diesem Prozess werden geringe Mengen eines Zusatzstoffs mit dem Keramikpulver vermischt. Bei Sintertemperatur schmilzt dieser Zusatzstoff und bildet eine flüssige Phase, die die festen Keramikpartikel benetzt. Kapillarkräfte dieser Flüssigkeit ziehen die Partikel zusammen, was die Umordnung und Verdichtung dramatisch beschleunigt.

Viskoses Sintern: Der Fluss amorpher Materialien

Ein dritter, weniger verbreiteter Mechanismus ist das viskose Sintern, das für amorphe Materialien wie Glas gilt.

Anstatt dass einzelne Partikel diffundieren, erweicht das gesamte Material und verhält sich wie eine hochviskose Flüssigkeit. Unter der Kraft der Oberflächenspannung fließt das Material langsam, um seine Oberfläche zu minimieren, was auf natürliche Weise Poren eliminiert und zur Verdichtung führt.

Praktische Klassifizierung: Mit oder ohne Druck

Über den atomaren Mechanismus hinaus ist die wichtigste praktische Unterscheidung zwischen Sinterprozessen die Anwendung von externem Druck. Diese Wahl wirkt sich direkt auf die Enddichte, die mechanischen Eigenschaften und die Kosten des Keramikteils aus.

Druckloses Sintern: Der konventionelle Weg

Druckloses Sintern, oft als konventionelles oder druckloses Sintern bezeichnet, ist die gebräuchlichste und kostengünstigste Methode.

Ein Grünkörper (ein gepresster Pulverkompakt) wird einfach in einem Ofen erhitzt. Die Verdichtung erfolgt ausschließlich durch die zuvor beschriebenen Mechanismen der Diffusion oder Flüssigphasenbildung. Obwohl für viele Anwendungen wie Fliesen und Sanitärkeramik wirksam, kann es zu einer gewissen Restporosität kommen.

Druckbeaufschlagtes Sintern: Erzwingen voller Dichte

Druckbeaufschlagtes Sintern kombiniert hohe Temperatur mit der gleichzeitigen Anwendung von externem mechanischem Druck. Dieser Druck drückt die Partikel physikalisch zusammen, überwindet Barrieren zur Verdichtung und ermöglicht die Herstellung nahezu porenfreier Keramiken.

Dieser Ansatz ist unerlässlich für Hochleistungsanwendungen, bei denen maximale Festigkeit und Zuverlässigkeit nicht verhandelbar sind.

Wichtige druckbeaufschlagte Techniken

Mehrere spezialisierte Techniken fallen unter den Oberbegriff des druckbeaufschlagten Sinterns:

- Heißpressen (HP): Pulver wird in eine Matrize gegeben und uniaxial gepresst, während es erhitzt wird. Es ist hochwirksam, aber im Allgemeinen auf einfache Formen beschränkt.

- Heißisostatisches Pressen (HIP): Ein Bauteil wird in einem Hochdruckbehälter erhitzt, wo ein Inertgas einen gleichmäßigen, isostatischen (aus allen Richtungen gleichen) Druck ausübt. Dies kann komplexe Formen mit außergewöhnlich hoher Dichte und überlegenen mechanischen Eigenschaften erzeugen.

Die Kompromisse verstehen

Die Wahl eines Sinterprozesses erfordert ein klares Verständnis seiner inhärenten Vorteile und Einschränkungen. Die „beste“ Methode hängt vollständig vom Material und dem Ziel ab.

Kosten und Komplexität

Druckloses Sintern ist relativ einfach und verwendet Standardofenanlagen, was es ideal für die Großserienfertigung zu geringen Kosten macht. Druckbeaufschlagte Methoden wie HIP erfordern hochspezialisierte, teure Anlagen und erhöhen die Verarbeitungskosten und die Komplexität erheblich.

Enddichte und Leistung

Druckbeaufschlagtes Sintern ist unübertroffen, wenn es darum geht, nahezu theoretische Dichte (>99,9%) zu erreichen. Diese Abwesenheit von Porosität führt zu einer dramatischen Verbesserung der mechanischen Eigenschaften wie Festigkeit, Härte und Bruchzähigkeit. Konventionelles Sintern führt oft zu Dichten zwischen 95-99%, was für viele, aber nicht alle Anwendungen ausreichend ist.

Materialbeschränkungen

Einige hochkovalente Keramiken, wie Siliziumkarbid, widerstehen der Festkörperdiffusion. Für diese Materialien ist eine Verdichtung ohne die Hilfe von Flüssigphasenbildnern oder die treibende Kraft externen Drucks nahezu unmöglich.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Sinterprozesses muss auf Ihre Materialeigenschaften und Endanforderungen abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion liegt (z. B. Keramikfliesen, Isolatoren): Konventionelles, druckloses Sintern ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt (z. B. Panzerung, Schneidwerkzeuge, medizinische Implantate): Druckunterstützte Methoden wie das Heißisostatische Pressen (HIP) sind erforderlich, um eine nahezu volle Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung schwieriger Nichtoxidkeramiken liegt (z. B. Siliziumnitrid-Motorteile): Flüssigphasensintern, oft in Kombination mit einer druckbeaufschlagten Technik, ist der effektivste Ansatz.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, den präzisen Herstellungsweg zu wählen, der erforderlich ist, um die Zielleistung Ihres Materials zu erreichen.

Zusammenfassungstabelle:

| Sintertyp | Schlüsselmechanismus | Typische Anwendungen |

|---|---|---|

| Festphasensintern | Atomare Diffusion unterhalb des Schmelzpunkts | Aluminiumoxid, Zirkonoxid |

| Flüssigphasensintern | Flüssiger Zusatzstoff unterstützt die Partikelbindung | Siliziumnitrid, Siliziumkarbid |

| Viskoses Sintern | Amorphes Material fließt wie eine Flüssigkeit | Glaskeramiken |

| Druckloses Sintern | Erhitzen ohne externen Druck | Fliesen, Sanitärkeramik, Isolatoren |

| Druckbeaufschlagtes Sintern (HP/HIP) | Hohe Temperatur + mechanischer Druck | Panzerung, Schneidwerkzeuge, medizinische Implantate |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Sinterprozesses für Ihre Keramikkomponenten? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie Hochleistungskeramiken für medizinische Implantate entwickeln oder die kostengünstige Massenproduktion optimieren, unser Team kann Ihnen helfen, die richtigen Sinteröfen und Zubehörteile auszuwählen, um Ihre Zieldichte und mechanischen Eigenschaften zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Ergebnisse beim Keramiksintern verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie funktioniert ein Rohrofen? Präzise thermische und atmosphärische Kontrolle meistern