Im Grunde ist ein Sputtertarget eine spezialisierte Materialquelle, die zur Herstellung von Dünnschichten verwendet wird. Diese Targets werden hauptsächlich nach ihrer Materialzusammensetzung (woraus sie bestehen) und ihrer physikalischen Geometrie (ihrer Form) kategorisiert, wobei die Materialqualität eine entscheidende dritte Dimension darstellt, die die Leistung bestimmt.

Die „Art“ des benötigten Sputtertargets wird nicht durch ein einzelnes Merkmal definiert. Es ist eine spezifische Kombination aus Materialzusammensetzung, physikalischer Form und mikrostruktureller Qualität, die genau auf Ihre Abscheideanlage und die gewünschten Eigenschaften Ihrer endgültigen Dünnschicht abgestimmt sein muss.

Klassifizierung nach Materialzusammensetzung

Die grundlegendste Art, ein Sputtertarget zu klassifizieren, ist das Material, das es abscheiden wird. Diese Wahl bestimmt direkt die chemischen und physikalischen Eigenschaften der resultierenden Beschichtung.

Reine Metalltargets

Dies sind Targets, die aus einem einzigen Metallelement bestehen, wie z. B. Aluminium (Al), Kupfer (Cu), Titan (Ti) oder Gold (Au). Sie werden häufig in Anwendungen eingesetzt, die von der Halbleiterverdrahtung bis zur Herstellung reflektierender Schichten reichen.

Legierungs-Targets

Legierungs-Targets bestehen aus zwei oder mehr miteinander vermischten Metallen, um spezifische Eigenschaften zu erzielen, die ein reines Metall nicht bieten kann. Ein häufiges Beispiel ist Nickel-Chrom (NiCr), das zur Abscheidung von Widerstandsschichten in elektronischen Bauteilen verwendet wird.

Verbindungs- (Keramik-) Targets

Diese Targets bestehen aus chemischen Verbindungen, oft Oxiden, Nitriden oder Karbiden. Beispiele hierfür sind Siliziumdioxid (SiO₂) für Isolierschichten oder Titannitrid (TiN) für harte, verschleißfeste Beschichtungen. Das Sputtern dieser Materialien kann komplexer sein als das Sputtern reiner Metalle.

Klassifizierung nach physikalischer Form

Die Form oder Geometrie des Targets wird durch den Aufbau des Sputtersystems (Kathode) bestimmt, in das es eingebaut wird.

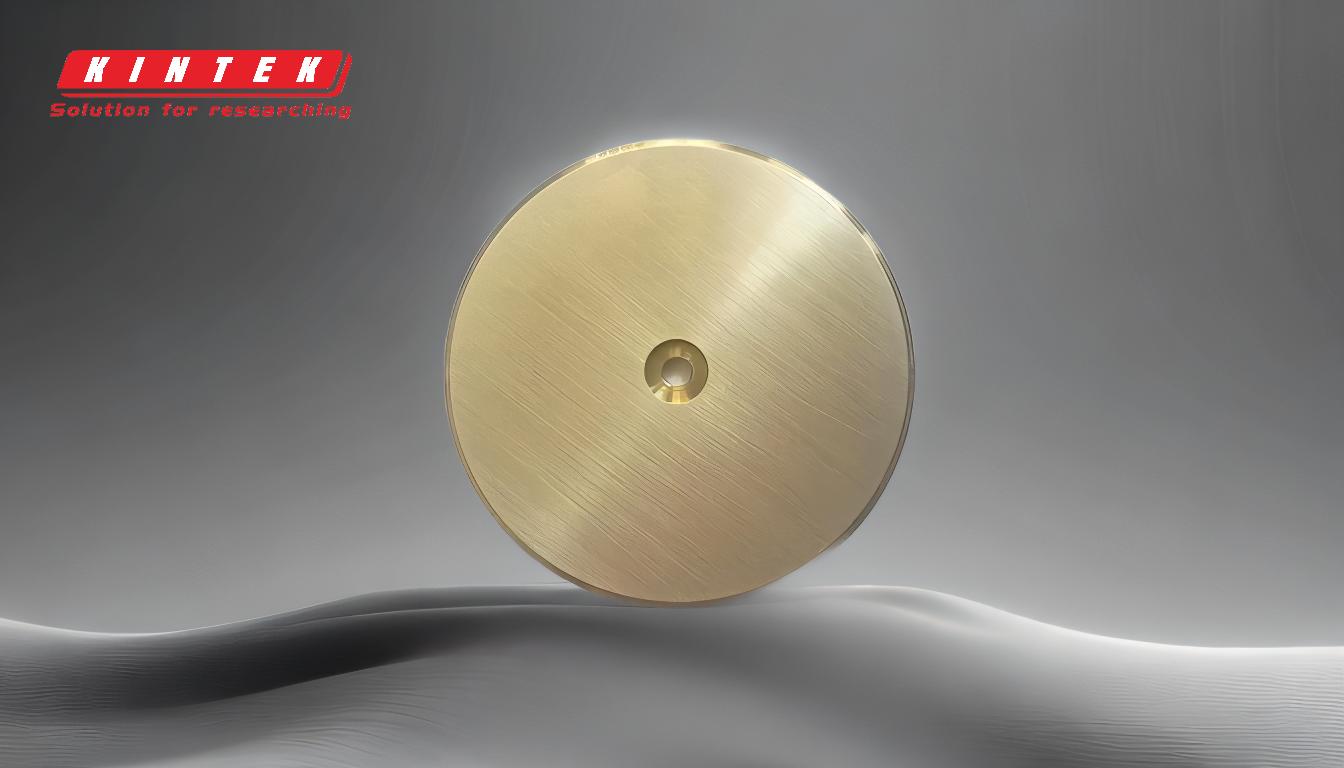

Planare (Flache) Targets

Dies ist die häufigste und einfachste Form, die einer einfachen Scheibe oder einer rechteckigen Platte ähnelt. Planare Targets sind im Allgemeinen einfacher und kostengünstiger in der Herstellung und werden in einer Vielzahl von F&E- und Produktionssystemen eingesetzt.

Zylindrische (Rotierende) Targets

Diese werden in der großtechnischen Massenproduktion eingesetzt und zylindrische Targets rotieren während des Sputterprozesses. Diese Rotation ermöglicht eine gleichmäßigere Erosion, was zu einer besseren Materialausnutzung, einer längeren Targetlebensdauer und einem stabileren Abscheidungsprozess führt.

Andere spezialisierte Formen

Obwohl seltener, sind einige Sputterwerkzeuge für spezifische Geometrien wie ringförmige Targets ausgelegt. Diese sind stark werkzeugspezifisch und aufgrund der Komplexität der Herstellung oft teurer.

Die Abwägungen verstehen: Qualität und Reinheit

Die bloße Auswahl eines Materials und einer Form reicht nicht aus. Die Qualität des Targetmaterials selbst ist wohl der kritischste Faktor für die Erzielung einer Hochleistungs-Dünnschicht. Zwei Targets desselben Materials und derselben Form können dramatisch unterschiedliche Ergebnisse liefern.

Die entscheidende Rolle der Reinheit

Die Reinheit eines Targets, oft ausgedrückt in „Neunen“ (z. B. 99,99 % oder 4N), bestimmt den Grad der Verunreinigungen. In empfindlichen Anwendungen wie der Halbleiterfertigung können selbst Spurenverunreinigungen im Target Defekte verursachen und die elektrische Leistung des Endgeräts beeinträchtigen.

Dichte und Kornstruktur

Ein Target mit hoher Dichte und einer gleichmäßigen, feinkörnigen Mikrostruktur ist unerlässlich. Targets mit geringer Dichte und Hohlräumen können Prozessinstabilität und Lichtbogenbildung verursachen. Eine konsistente Korngröße gewährleistet, dass sich das Target gleichmäßig abnutzt, was zu einer vorhersehbaren und wiederholbaren Abscheidungsrate führt.

Konstruktion und Verbindung

Sputtertargets sind nicht nur monolithische Materialblöcke. Sie sind typischerweise mit einer metallischen Trägerplatte verbunden, die strukturelle Unterstützung bietet und Kanäle für die Wasserkühlung enthält, um die während des Prozesses erzeugte intensive Hitze abzuleiten. Die Qualität dieser Verbindung ist entscheidend für das Wärmemanagement und die Integrität des Targets.

Das richtige Target für Ihre Anwendung auswählen

Ihre Wahl muss von Ihrem Endziel geleitet werden, wobei die Leistungsanforderungen gegen Budget- und Ausrüstungsbeschränkungen abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Hochreine planare Targets bieten die größte Flexibilität und eignen sich ideal für Experimente mit neuen Materialien und Prozessen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Zylindrische (rotierende) Targets bieten eine überlegene Materialausnutzung, längere Kampagnen und eine bessere Prozessstabilität, was ihre höheren Anfangskosten rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen oder Schutzbeschichtung liegt: Sie können möglicherweise ein Target mit einer geringeren Reinheitsspezifikation verwenden, wodurch Materialkosten gesenkt werden, ohne die ästhetischen oder grundlegenden funktionalen Anforderungen der Schicht zu beeinträchtigen.

Das Verständnis dieser unterschiedlichen Klassifizierungen ermöglicht es Ihnen, die präzise Materialquelle auszuwählen, die zur Steuerung und Optimierung Ihres Dünnschichtabscheidungsprozesses erforderlich ist.

Zusammenfassungstabelle:

| Klassifizierung | Schlüsseltypen | Hauptanwendungsfälle |

|---|---|---|

| Materialzusammensetzung | Reine Metalle (Al, Cu, Ti), Legierungen (NiCr), Verbindungen (SiO₂, TiN) | Definiert die chemischen und physikalischen Eigenschaften der abgeschiedenen Schicht. |

| Physikalische Form | Planar (Scheibe/Rechteck), Zylindrisch (rotierend), Spezialisiert (Ring) | Wird durch das Design des Sputtersystems bestimmt, um eine gleichmäßige Erosion und Materialausnutzung zu gewährleisten. |

| Materialqualität | Hohe Reinheit (z. B. 99,99 %), Hohe Dichte, Feine Kornstruktur | Entscheidend für die Prozessstabilität, Abscheidungsrate und Endleistung der Schicht in empfindlichen Anwendungen. |

Bereit, Ihre Dünnschichtabscheidung zu optimieren?

Die Auswahl des richtigen Sputtertargets ist eine präzise Wissenschaft, die Ihre Ergebnisse direkt beeinflusst. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet eine umfassende Palette von Sputtertargets, die auf Ihre spezifische Anwendung zugeschnitten sind – von F&E bis zur Massenproduktion.

Unsere Expertise stellt sicher, dass Sie die optimale Kombination aus Materialzusammensetzung, Geometrie und mikrostruktureller Qualität für überlegene Schichteigenschaften, Prozessstabilität und Kosteneffizienz erhalten.

Kontaktieren Sie KINTALK noch heute, um Ihre Anforderungen zu besprechen und sich von unseren Experten bei der Erzielung makelloser Dünnschichten unterstützen zu lassen.