Im Grunde lässt sich die Gasphasenabscheidung in zwei grundlegende Familien unterteilen. Dies sind die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD). Obwohl beide Techniken Materialien Atom für Atom oder Molekül für Molekül aufbauen, um ultradünne Filme zu erzeugen, unterscheiden sich ihre Methoden grundlegend, was ihre einzigartigen Stärken und Anwendungen definiert.

Der entscheidende Unterschied ist dieser: Die Physikalische Gasphasenabscheidung (PVD) ist ein mechanischer Prozess, der ein Material transportiert, während die Chemische Gasphasenabscheidung (CVD) ein chemischer Prozess ist, der direkt auf der Zieloberfläche ein neues Material erzeugt. Das Verständnis dieses Unterschieds ist der Schlüssel zur Auswahl der richtigen Technologie für Ihr Ziel.

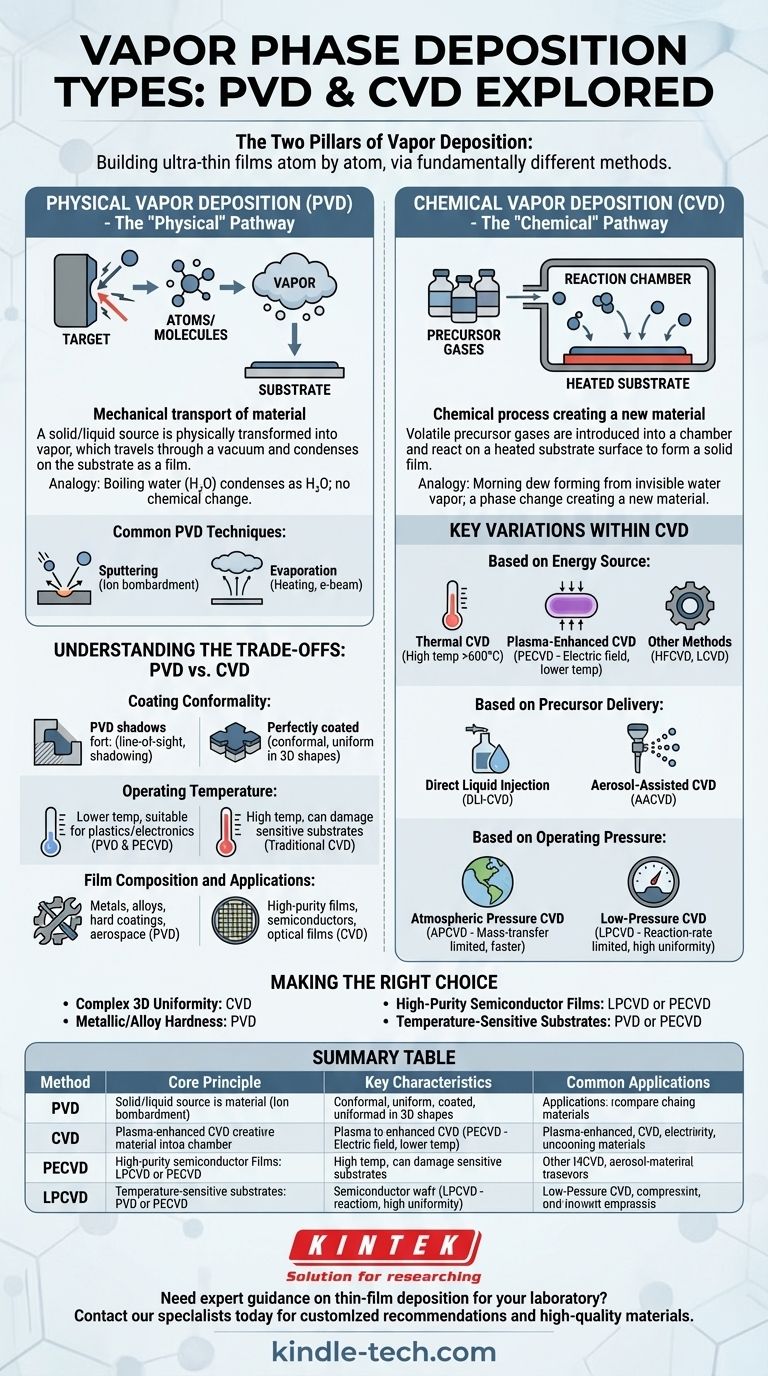

Die beiden Säulen der Gasphasenabscheidung

Um die Landschaft wirklich zu erfassen, müssen Sie zunächst den grundlegenden Unterschied zwischen PVD und CVD verstehen. Denken Sie an den Unterschied zwischen dem Bewegen von Sand mit einer Schaufel und dem Erzeugen von Sandstein durch eine chemische Reaktion.

Physikalische Gasphasenabscheidung (PVD): Der „physikalische“ Weg

PVD ist ein Sichtlinienprozess, bei dem ein festes oder flüssiges Ausgangsmaterial, das als „Target“ bezeichnet wird, physikalisch in einen Dampf umgewandelt wird. Dieser Dampf wandert dann durch eine Vakuum- oder Niederdruckumgebung und kondensiert als dünne Schicht auf dem Substrat.

Der Prozess ist analog zum Kochen von Wasser: Das Wasser selbst (H₂O) wird in Dampf umgewandelt und kondensiert dann auf einer kühlen Oberfläche, immer noch als H₂O. Es findet keine chemische Veränderung statt.

Zu den gängigen PVD-Techniken gehören das Sputtern, bei dem Ionen auf das Target bombardieren, um Atome auszustoßen, und die Verdampfung, bei der das Target so stark erhitzt wird, dass seine Atome verdampfen, wie bei der Elektronenstrahlverdampfung.

Chemische Gasphasenabscheidung (CVD): Der „chemische“ Weg

Bei der CVD werden ein oder mehrere flüchtige Ausgangsgase (Präkursoren) in eine Reaktionskammer eingeleitet. Diese Gase zersetzen sich und reagieren auf der erhitzten Substratoberfläche, wodurch ein fester Dünnfilm entsteht.

Dies ist eine echte chemische Umwandlung. Der endgültige Film ist ein neues Material, das sich von den Ausgangsgasen unterscheidet. Denken Sie daran, wie Morgentau (flüssiges Wasser) aus unsichtbarem Wasserdampf in der Luft entsteht – ein Phasenübergang, der einen „Film“ auf dem Gras erzeugt.

Das Ergebnis ist ein hochgleichmäßiges und oft sehr reines Material, da die chemische Reaktion präzise und kontrolliert ist.

Wichtige Variationen innerhalb der Abscheidungsmethoden

Innerhalb der beiden Hauptfamilien, insbesondere bei CVD, gibt es zahlreiche Variationen, die jeweils für spezifische Materialien, Substrate und Ergebnisse maßgeschneidert sind. Diese Untertypen werden typischerweise danach definiert, wie Energie zugeführt wird, wie Präkursoren zugeführt werden oder welcher Betriebsdruck herrscht.

Basierend auf der Energiequelle

Die zur Steuerung der chemischen Reaktion verwendete Energie ist ein primäres Unterscheidungsmerkmal bei CVD.

- Thermische CVD: Dies ist die klassische Methode, die hohe Temperaturen (oft >600°C) verwendet, um die thermische Energie bereitzustellen, die für die Reaktion der Präkursorgase erforderlich ist.

- Plasma-unterstützte CVD (PECVD): Diese Methode verwendet ein elektrisches Feld, um ein Plasma zu erzeugen. Das energiereiche Plasma liefert die Energie für die Reaktion und ermöglicht die Abscheidung bei viel niedrigeren Temperaturen.

- Andere Methoden: Techniken wie Heißdraht-CVD (HFCVD) und Laser-CVD (LCVD) verwenden jeweils einen erhitzten Draht oder einen fokussierten Laserstrahl, um lokalisierte Energie für die Reaktion zuzuführen.

Basierend auf der Präkursorzufuhr

Auch die Art und Weise, wie der chemische Präkursor in die Reaktionskammer gelangt, definiert den Prozess.

- Direkte Flüssigeinspritzung (DLI-CVD): Ein flüssiger Präkursor wird präzise in eine erhitzte Verdampfungszone eingespritzt, bevor er als Gas in die Hauptkammer eintritt.

- Aerosol-unterstützte CVD (AACVD): Ein flüssiger Präkursor wird zunächst in einen feinen Aerosolnebel umgewandelt, der dann zur Abscheidung in die beheizte Kammer transportiert wird.

Basierend auf dem Betriebsdruck

Der Druck in der Reaktionskammer hat einen tiefgreifenden Einfluss auf die Eigenschaften des Films.

- Atmosphärendruck-CVD (APCVD): Dieser bei normalem atmosphärischem Druck durchgeführte Prozess ist oft massenübertragungslimitiert, was bedeutet, dass die Abscheidungsrate davon abhängt, wie schnell Präkursorgase zum Substrat gelangen können. Er ist oft schneller und einfacher für die Großserienproduktion.

- Niederdruck-CVD (LPCVD): Dieser Prozess, der in einem Teilvakuum durchgeführt wird, ist reaktionsratelimitiert. Die Fülle an Präkursorgas bedeutet, dass die Abscheidungsrate durch die Geschwindigkeit der chemischen Reaktion auf der Oberfläche selbst bestimmt wird, was zu einer ausgezeichneten Filmgleichmäßigkeit und Konformität führt.

Die Abwägungen verstehen: PVD vs. CVD

Die Wahl zwischen PVD und CVD erfordert die Abwägung ihrer inhärenten Vor- und Nachteile für Ihre spezifische Anwendung.

Beschichtungskonformität

CVD ist hervorragend geeignet, um konforme Beschichtungen zu erzeugen, was bedeutet, dass der Film mit gleichmäßiger Dicke über komplexe, dreidimensionale Formen und in Gräben oder Poren wächst.

PVD ist ein Sichtlinienprozess. Oberflächen, die nicht direkt auf das Ausgangsmaterial ausgerichtet sind, erhalten wenig bis keine Beschichtung, was zu einem „Abschattungseffekt“ führt.

Betriebstemperatur

Die traditionelle thermische CVD erfordert sehr hohe Temperaturen, die empfindliche Substrate wie Kunststoffe oder bestimmte Elektronik beschädigen können.

PVD und Plasma-unterstützte CVD (PECVD) können bei deutlich niedrigeren Temperaturen arbeiten und eignen sich daher für eine breitere Palette von Materialien.

Filmbeschaffenheit und Anwendungen

PVD eignet sich hervorragend zur Abscheidung von Metallen, Legierungen und einigen Keramikverbindungen. Es wird häufig für harte, korrosionsbeständige Beschichtungen auf Werkzeugen und dichte, temperaturbeständige Filme für Luft- und Raumfahrtkomponenten verwendet.

CVD ist die Methode der Wahl zur Herstellung von extrem hochreinen, stöchiometrischen Filmen wie Siliziumdioxid oder Siliziumnitrid für die Halbleiterindustrie. Es wird auch zur Herstellung von optischen Filmen verwendet.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel leitet Ihre Entscheidung. Berücksichtigen Sie die primäre Anforderung Ihres Projekts, um den besten Weg nach vorne zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: CVD ist aufgrund seiner hervorragenden Konformität die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer metallischen oder legierten Beschichtung auf einem Werkzeug zur Härtung liegt: PVD ist ein sehr effektiver und gängiger Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen dielektrischen Films auf einem Halbleiterwafer liegt: Eine Form von CVD, wahrscheinlich LPCVD oder PECVD, ist die notwendige Technologie.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer temperaturempfindlichen Kunststoff- oder elektronischen Komponente liegt: Ein Niedertemperaturprozess wie PVD oder Plasma-unterstützte CVD (PECVD) ist erforderlich.

Indem Sie zuerst feststellen, ob Ihr Bedarf physikalischer Transport oder chemische Erzeugung ist, können Sie sich souverän in der komplexen Welt der Dünnschichtabscheidung zurechtfinden.

Zusammenfassungstabelle:

| Methode | Grundprinzip | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Mechanischer Transport von Material | Sichtlinienprozess, niedrigere Temperaturen, metallische/legierte Beschichtungen | Werkzeugbeschichtungen, Luft- und Raumfahrtkomponenten, dekorative Oberflächen |

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion erzeugt neues Material | Ausgezeichnete Konformität, hochreine Filme, erfordert oft hohe Temperaturen | Halbleiterbauelemente, optische Beschichtungen, gleichmäßige 3D-Beschichtungen |

| Plasma-unterstützte CVD (PECVD) | Plasma-gesteuerte chemische Reaktion | Niedrigere Betriebstemperatur, gute Stufenabdeckung | Temperaturempfindliche Substrate, Elektronikfertigung |

| Niederdruck-CVD (LPCVD) | Reaktion in Vakuumumgebung | Überlegene Filmgleichmäßigkeit, reaktionsratelimitiert | Hochreine dielektrische Filme, Halbleiterfertigung |

Benötigen Sie fachkundige Beratung zur Dünnschichtabscheidung für Ihr Labor?

Bei KINTEK sind wir auf die Bereitstellung von Präzisionslaborgeräten und Verbrauchsmaterialien für alle Ihre Gasphasenabscheidungsbedürfnisse spezialisiert. Ob Sie mit PVD-Systemen für metallische Beschichtungen oder CVD-Reaktoren für Halbleiteranwendungen arbeiten, unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie für Ihre spezifischen Anforderungen.

Wir bieten:

- Maßgeschneiderte Empfehlungen für Abscheidungssysteme

- Hochwertige Targets und Präkursormaterialien

- Technischer Support für eine optimale Prozessentwicklung

- Lösungen für Forschungs-, Entwicklungs- und Produktionsmaßstäbe

Kontaktieren Sie noch heute unsere Abscheidungsspezialisten, um zu besprechen, wie wir Ihre Forschung und Fertigung im Bereich Dünnschichten mit den richtigen Geräten und Verbrauchsmaterialien für Ihr Labor verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion