Obwohl sie sehr effektiv ist, bringt die Konformalbeschichtung erhebliche Herausforderungen in Bezug auf Anwendung, Nacharbeit und Kosten mit sich, die sorgfältig gemanagt werden müssen. Die Hauptnachteile sind die Schwierigkeit, eine fehlerfreie Schicht aufzutragen, die Komplexität und das Risiko, das mit der Entfernung der Beschichtung zur Reparatur verbunden ist, sowie das Potenzial, dass die Beschichtung selbst thermische Spannungen auf Komponenten und Lötstellen ausübt.

Die entscheidende Erkenntnis ist, dass die Konformalbeschichtung kein einfacher letzter Schritt ist, sondern ein komplexer Unterprozess in der Fertigung. Ihr Schutzvorteil ist unbestreitbar, aber er geht mit höheren Anforderungen an die Prozesskontrolle, spezialisiertem Personal und potenziellen neuen Fehlerquellen einher, wenn sie nicht perfekt ausgeführt wird.

Prozess- und Anwendungsherausforderungen

Das Auftragen einer Konformalbeschichtung ist eine Präzisionsaufgabe, bei der kleine Fehler zu erheblichen Zuverlässigkeitsproblemen führen können. Das Ziel einer perfekt gleichmäßigen, dünnen Schicht ist in der Praxis schwer zu erreichen.

Die Feinheiten der Anwendung

Die Beschichtung muss mit einer bestimmten, gleichmäßigen Dicke aufgetragen werden. Ist sie zu dünn, bietet sie unzureichenden Schutz. Ist sie zu dick, kann sie beim Aushärten schrumpfen und mechanische Spannungen auf die Komponenten ausüben.

Diese Konsistenz erfordert entweder hochqualifiziertes manuelles Sprühen oder erhebliche Kapitalinvestitionen in automatisierte Selektivbeschichtungssysteme.

Die Notwendigkeit des Maskierens

Steckverbinder, Prüfpunkte und bestimmte Komponenten dürfen nicht beschichtet werden. Dies erfordert einen arbeitsintensiven Prozess, das sogenannte Maskieren, bei dem diese Bereiche vor der Beschichtung manuell abgedeckt und danach wieder freigelegt werden.

Das Maskieren ist eine häufige Fehlerquelle. Falsch angebrachte Masken können zu Beschichtungslecks (Kontamination eines Steckverbinders) oder zu „Abschattung“ (wodurch benachbarte Bereiche unbeschichtet bleiben) führen.

Das Risiko von Beschichtungsfehlern

Während der Anwendung und Aushärtung können verschiedene Arten von Fehlern auftreten. Blasen können durch eingeschlossene Lösungsmittel oder Luft entstehen und Hohlräume in der Schutzschicht bilden. Delaminierung (Abblättern) kann auftreten, wenn die Platinenoberfläche nicht perfekt sauber ist.

Andere Probleme wie Kratzerbildung (Mikrorisse) und unsachgemäßes Aushärten können die Integrität der Beschichtung beeinträchtigen und eine Schutzschicht in eine Belastung verwandeln, die Feuchtigkeit einschließt, anstatt sie abzustoßen.

Komplikationen bei Nacharbeit und Reparatur

Der vielleicht größte betriebliche Nachteil ist die extreme Schwierigkeit, eine beschichtete Platine zu reparieren. Die Eigenschaften, die eine Beschichtung zu einem guten Schutzmittel machen, machen sie auch zu einer gewaltigen Barriere.

Die Herausforderung der Entfernung

Konformalbeschichtungen sind auf Langlebigkeit und chemische Beständigkeit ausgelegt. Per Definition sind sie nicht dazu bestimmt, leicht entfernt zu werden. Die Entfernung einer Beschichtung zur Ersetzung einer einzelnen ausgefallenen Komponente ist oft schwieriger als die Reparatur selbst.

Methoden und ihre Nachteile

Es gibt keine einzige perfekte Entfernungsmethode. Chemische Strippung verwendet aggressive Lösungsmittel, die empfindliche Komponenten und Kunststoffgehäuse beschädigen können. Die thermische Entfernung beinhaltet das Durchbrennen der Beschichtung mit einem Lötkolben, was giftige Dämpfe erzeugt und die Platine beschädigen kann.

Abrasive Methoden, wie das Mikrostrahlen, sind wirksam, bergen jedoch das Risiko, die Leiterplattenlaminat und benachbarte Komponenten durch elektrostatische Entladung (ESD) oder physische Einwirkung zu beschädigen.

Kompromisse bei Leistung und Zuverlässigkeit

Obwohl sie die Zuverlässigkeit verbessern soll, kann die Beschichtung selbst neue Fehlerursachen einführen, wenn sie nicht korrekt ausgewählt und aufgetragen wird.

Thermische Belastung und CTE-Fehlanpassung

Jedes Material dehnt sich bei Temperaturänderungen unterschiedlich aus und zieht sich zusammen, was als Wärmeausdehnungskoeffizient (CTE) bezeichnet wird. Eine harte Beschichtung (wie Epoxidharz oder Urethan) mit einem anderen CTE als die Leiterplatte kann bei thermischem Cycling enorme Spannungen auf Lötstellen ausüben.

Diese Fehlanpassung kann zu vorzeitiger Ermüdung und zum Versagen der Lötstelle führen, ein Problem, das die Beschichtung eigentlich verhindern sollte.

Potenzial zum Einschließen von Verunreinigungen

Die Konformalbeschichtung ist nur wirksam, wenn sie auf einer perfekt sauberen und trockenen Oberfläche aufgetragen wird. Wenn sich vor der Beschichtung ionische Verunreinigungen (wie Flussmittelrückstände) oder Feuchtigkeit auf der Platine befinden, schließt die Beschichtung diese ein.

Dies erzeugt eine lokale Korrosionszelle, die das Versagen beschleunigt, indem sie die zerstörerischen Elemente direkt an der Schaltung einschließt.

Die wirtschaftlichen und logistischen Kosten

Die Entscheidung für eine Konformalbeschichtung hat direkte und indirekte finanzielle Auswirkungen, die über die Materialkosten hinausgehen.

Direkte Material- und Gerätekosten

Die Beschichtungschemikalien selbst können teuer sein, insbesondere spezialisierte Materialien wie Parylene. Darüber hinaus erfordert die ordnungsgemäße Anwendung Investitionen in Spritzkabinen, Aushärteöfen und hochentwickelte Inspektionssysteme (wie UV-Licht und automatische optische Inspektion).

Indirekte Arbeits- und Schulungskosten

Die Prozesse des Maskierens, Entfernens der Maskierung, Auftragens und Prüfens sind alle arbeitsintensiv. Techniker benötigen eine spezielle Schulung, um diese Aufgaben korrekt und sicher auszuführen, insbesondere beim Umgang mit flüchtigen Chemikalien.

Auswirkungen auf die Produktionszykluszeit

Die Konformalbeschichtung fügt dem Herstellungsprozess mehrere Schritte und erhebliche Zeit hinzu. Auftrag, Ablüftzeit (zum Verdunsten der Lösungsmittel) und Aushärtung können die Produktionszykluszeit für eine einzelne Baugruppe um Stunden oder sogar Tage verlängern, was den Gesamtdurchsatz beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung dieser Nachteile im Hinblick auf die spezifischen Anforderungen Ihres Produkts ist entscheidend für eine fundierte technische Entscheidung.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit in rauen Umgebungen liegt (Luft- und Raumfahrt, Militär): Akzeptieren Sie die hohen Kosten und die Komplexität als notwendig, aber investieren Sie stark in Prozesskontrolle, Mitarbeiterschulung und strenge Reinigungsabläufe für Leiterplatten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit hohem Volumen und Kostenempfindlichkeit liegt (Unterhaltungselektronik): Prüfen Sie genau, ob eine Beschichtung wirklich notwendig ist. Ziehen Sie in Erwägung, ein schützenderes Gehäuse zu entwerfen oder nur die anfälligsten Bereiche selektiv zu beschichten, um Kosten und Komplexität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Wartbarkeit und Reparatur liegt (Industrieanlagen): Wählen Sie eine weichere, leichter entfernbare Beschichtung wie Acryl oder Silikon und stellen Sie sicher, dass Ihre Servicezentren mit den richtigen, dokumentierten Verfahren und Werkzeugen für die sichere Entfernung und Neuapplikation ausgestattet sind.

Das Verständnis dieser Kompromisse verwandelt die Konformalbeschichtung von einer potenziellen Belastung in ein leistungsstarkes und vorhersehbares Werkzeug zur Verbesserung der elektronischen Zuverlässigkeit.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselherausforderungen |

|---|---|

| Prozess & Anwendung | Fehleranfällige Anwendung, Maskierungsanforderungen, inkonsistente Dicke |

| Nacharbeit & Reparatur | Schwierige Entfernung der Beschichtung, Risiko von Platinenschäden, giftige Dämpfe |

| Leistung & Zuverlässigkeit | Spannungen durch CTE-Fehlanpassung, Potenzial zum Einschließen von Verunreinigungen |

| Wirtschaftlich & Logistisch | Hohe Material-/Gerätekosten, arbeitsintensive Schritte, längere Zykluszeiten |

Haben Sie Probleme mit Konformalbeschichtungen in Ihrem Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit Präzisionswerkzeugen für den Leiterplattenschutz und Zuverlässigkeitstests. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Beschichtungsanwendungssysteme, der Optimierung von Nacharbeitsprozessen und der Vermeidung kostspieliger Fehler – um sicherzustellen, dass Ihre elektronischen Baugruppen strenge Qualitätsstandards erfüllen. Kontaktieren Sie uns noch heute, um Ihren Workflow für Konformalbeschichtungen zu optimieren und die Haltbarkeit Ihrer Produkte zu verbessern!

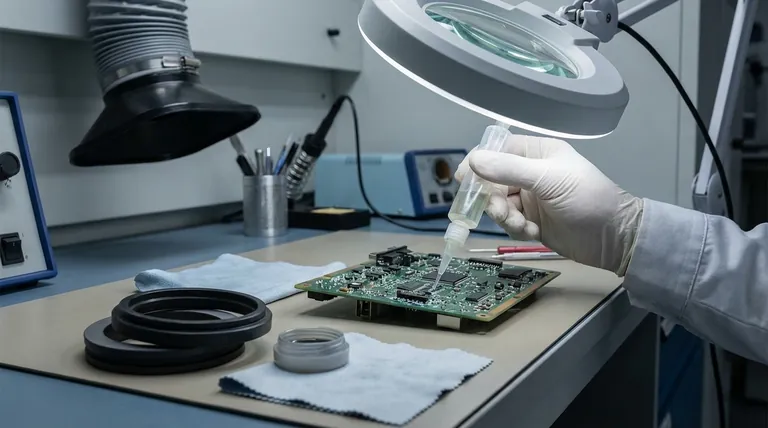

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

Andere fragen auch

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit