Obwohl der Lichtbogenofen (EAF) äußerst flexibel und ein Eckpfeiler des modernen Stahlsrecyclings ist, ist er nicht frei von erheblichen betrieblichen und wirtschaftlichen Nachteilen. Seine Hauptnachteile sind der extrem hohe Stromverbrauch, die kritische Abhängigkeit von der Qualität und den Kosten von Stahlschrott sowie die laufenden Kosten für verbrauchte Graphitelektroden. Diese Faktoren schaffen eine Reihe spezifischer Herausforderungen, die sorgfältig gemanagt werden müssen.

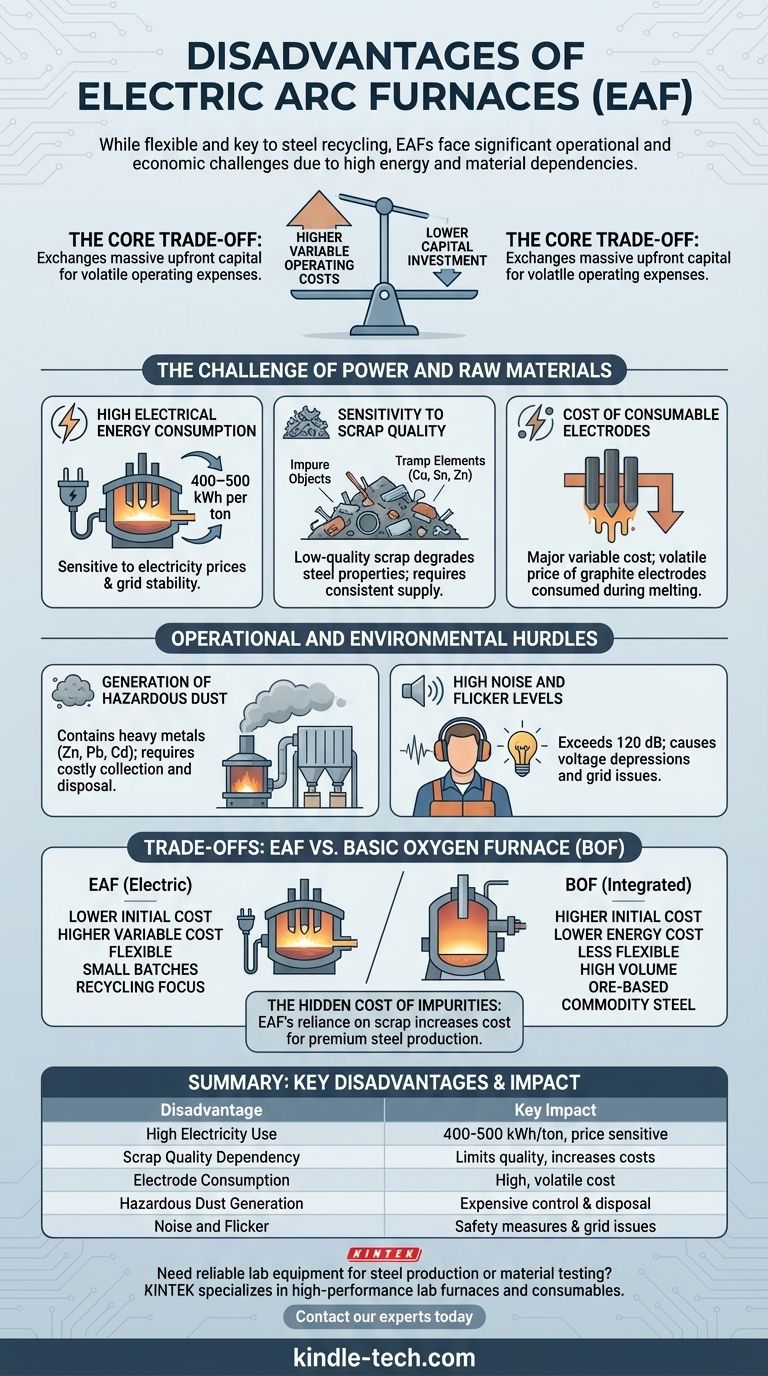

Der zentrale Kompromiss bei einem Lichtbogenofen liegt in seiner Kostenstruktur: Er tauscht die massiven anfänglichen Investitionskosten eines traditionellen Hochofens gegen höhere und volatilere variable Betriebskosten ein, die hauptsächlich durch Strom und Rohstoffe bestimmt werden.

Die Herausforderung von Strom und Rohstoffen

Die Rentabilität eines EAF-Betriebs hängt direkt von den Kosten und der Verfügbarkeit seiner beiden Haupteinsatzstoffe ab: Elektrizität und Metallschrott. Dies schafft Abhängigkeiten, die oft außerhalb der Kontrolle des Anlagenbetreibers liegen.

Hoher elektrischer Energieverbrauch

Ein EAF schmilzt Stahl mithilfe eines immensen Lichtbogens und ist damit einer der energieintensivsten Prozesse in der Schwerindustrie. Ein typischer Ofen kann 400–500 Kilowattstunden (kWh) Strom pro Tonne produziertem Stahl verbrauchen.

Dieser hohe Verbrauch macht die Betriebskosten des Ofens extrem empfindlich gegenüber den lokalen Strompreisen. Er belastet auch das regionale Stromnetz erheblich, was möglicherweise Infrastruktur-Upgrades erfordert und den Betrieb Instabilitäten im Netz oder preissystemen aussetzt, die auf der Nachfrage basieren.

Empfindlichkeit gegenüber der Schrottqualität

EAFs verwenden hauptsächlich recycelten Stahlschrott als Hauptrohstoff. Obwohl dies ein großer Umweltvorteil ist, führt es eine signifikante Prozessvariable ein: die Schrottqualität.

Schrott minderer Qualität enthält Rest- oder „Begleitelemente“ wie Kupfer, Zinn und Zink. Diese Elemente sind schwer zu entfernen und können die mechanischen Eigenschaften des Endstahls beeinträchtigen, was seine Anwendung einschränkt. Die Sicherstellung einer konstanten Versorgung mit hochwertigem Schrott mit geringem Restgehalt ist eine ständige logistische und finanzielle Herausforderung.

Kosten für verbrauchte Elektroden

Die Graphitelektroden, die den Lichtbogen erzeugen, sind ein kritischer und teurer Verbrauchsgut. Sie werden während des Hochtemperaturschmelzprozesses allmählich durch Oxidation und Sublimation verbraucht.

Der Elektrodenverbrauch ist ein wesentlicher Bestandteil der variablen Kosten eines EAF. Der Preis für hochwertige Graphitelektroden kann volatil sein und wirkt sich direkt auf die Rentabilität pro Tonne Stahl aus.

Betriebliche und umwelttechnische Hürden

Über die Inputkosten hinaus erzeugt der EAF-Prozess selbst Nebenprodukte und Bedingungen, die erhebliche Investitionen in Steuerungs- und Minderungsmaßnahmen erfordern.

Erzeugung gefährlichen Staubs

Die intensive Hitze und die heftigen Reaktionen im Ofen verdampfen Metalle, die dann oxidieren und ein feines Partikel bilden, das als EAF-Staub bekannt ist. Dieser Staub wird als gefährlicher Abfall eingestuft, da er Schwermetalle wie Zink, Blei und Cadmium enthält.

Die Handhabung von EAF-Staub erfordert umfangreiche und kostspielige Umweltkontrollsysteme, wie z. B. große Filterschläuche zur Abscheidung. Die ordnungsgemäße Entsorgung oder Wiederverwertung dieses gefährlichen Materials stellt einen erheblichen und dauerhaften Betriebskostenfaktor dar.

Hohe Lärm- und Flimmerwerte

Der Lichtbogen ist extrem laut, wobei die Geräuschpegel regelmäßig 120 Dezibel überschreiten. Dies erfordert schallisolierte Gehäuse für den Ofen und Gehörschutz für alle Mitarbeiter in der Nähe, um die Gesundheits- und Sicherheitsvorschriften am Arbeitsplatz einzuhalten.

Darüber hinaus kann der massive und schwankende Stromverbrauch zu Spannungsabfällen im Stromnetz führen, ein Phänomen, das als Flimmern bekannt ist und andere Benutzer im selben Netz beeinträchtigen kann.

Die Abwägungen verstehen

Die Nachteile eines EAF lassen sich am besten im Vergleich zu seiner primären Alternative, dem in traditionellen integrierten Stahlwerken verwendeten Sauerstoff-Basis-Konverter (BOF), verstehen.

Kostenstruktur im Vergleich zum Sauerstoff-Basis-Konverter (BOF)

Eine EAF-Anlage hat wesentlich geringere Anfangsinvestitionskosten als ein integriertes Werk, das ein Kokswerk, einen Hochofen und einen BOF benötigt.

Der EAF weist jedoch höhere variable Kosten pro Tonne auf, die durch Strom und Elektroden bestimmt werden. Ein BOF, der Wärme durch chemische Reaktionen erzeugt, hat geringere Energiekosten und verwendet billigere Rohstoffe wie Eisenerz und Roheisen, was ihn für die Massenproduktion kostengünstiger macht.

Produktionsvolumen und Flexibilität

EAFs sind sehr flexibel. Sie können relativ einfach gestartet und gestoppt werden, was sie ideal für die Herstellung kleinerer Chargen und spezieller Stahlgüten als Reaktion auf die Marktnachfrage macht.

Ein BOF hingegen ist für die kontinuierliche Großserienproduktion von Standardstahlgüten ausgelegt. Er ist weitaus weniger flexibel und arbeitet am effizientesten, wenn er rund um die Uhr mit oder nahe seiner Volllast betrieben wird.

Die versteckten Kosten von Verunreinigungen

Während ein EAF hervorragend im Recycling ist, bedeutet die Abhängigkeit von Schrott einen ständigen Kampf gegen Verunreinigungen. Die Kosten für die Beschaffung von Premium-Schrott oder die Implementierung zusätzlicher Raffinationsschritte zur Entfernung von Begleitelementen können die wirtschaftlichen Vorteile des EAF schnell zunichtemachen. Ein BOF, der mit gereinigtem Eisenerz beginnt, bietet eine viel größere Kontrolle über die endgültige Stahlchemie.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren strategischen Zielen, den Marktbedingungen und dem geografischen Standort ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition und der Maximierung der Flexibilität liegt: Der EAF ist die überlegene Wahl, aber Sie müssen mit hohen und potenziell volatilen Betriebskosten rechnen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr hoher Mengen an Standardstahl liegt: Ein großes, integriertes Werk mit Sauerstoff-Basis-Konverter ist wahrscheinlich wirtschaftlicher, vorausgesetzt, Sie haben Zugang zu Eisenerz und Kokskohle.

- Wenn Ihr Hauptaugenmerk auf dem Umweltschutz und der Verwendung von recycelten Materialien liegt: Der EAF ist der klare Spitzenreiter, da er den massiven CO2-Fußabdruck eines Hochofens vermeidet und Schrott in eine wertvolle Ressource umwandelt.

Das Verständnis dieser Nachteile ermöglicht es Ihnen, die tatsächlichen Kosten und die betriebliche Realität eines Lichtbogenofens für Ihre spezifischen Bedürfnisse genau zu modellieren.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hoher Stromverbrauch | 400-500 kWh pro Tonne, abhängig von den Strompreisen |

| Abhängigkeit von der Schrottqualität | Begrenzt die Endstahlqualität, erhöht die Kosten |

| Elektrodenverbrauch | Hohe, volatile Kosten für Graphitelektroden |

| Erzeugung gefährlichen Staubs | Erfordert teure Steuerungs- und Entsorgungssysteme |

| Lärm und Flimmern | Erfordert Sicherheitsmaßnahmen und Lösungen zur Netzstabilität |

Benötigen Sie zuverlässige Laborgeräte zur Unterstützung Ihrer Stahlproduktion oder Materialprüfung? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, Verbrauchsmaterialien und Analysewerkzeuge, die auf metallurgische Labore zugeschnitten sind. Egal, ob Sie EAF-Betriebe optimieren oder neue Legierungen erforschen, unsere Lösungen verbessern Präzision, Effizienz und Sicherheit. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre