Letztendlich ergeben sich die Hauptnachteile von Wirbelschichten aus ihrer eigenen dynamischen Natur. Obwohl sie eine überlegene Durchmischung und Wärmeübertragung bieten, führt diese gleiche energiereiche Teilchenbewegung zu erheblicher Erosion der Ausrüstung, Materialverlust aus dem Bett und komplexen Betriebs- und Wartungsanforderungen, die bei Festbett- oder Fließbettreaktoren nicht vorhanden sind.

Der zentrale Kompromiss der Wirbelschichttechnologie besteht darin, eine höhere betriebliche Komplexität und einen höheren Verschleiß der Ausrüstung im Austausch für eine außergewöhnliche Wärme-/Stoffübertragung und Temperaturuniformität in Kauf zu nehmen. Das Verständnis dieser Balance ist entscheidend, um festzustellen, ob sie die richtige Wahl für Ihre Anwendung ist.

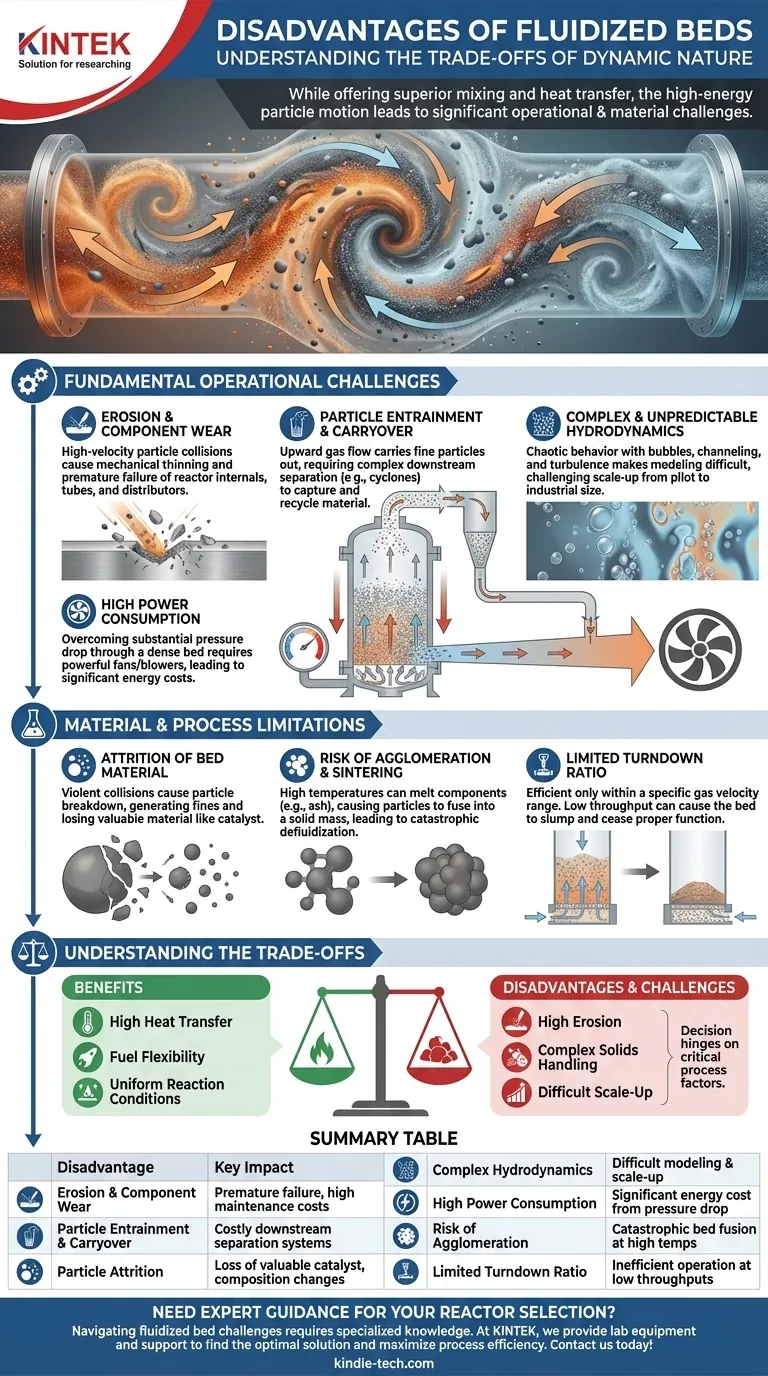

Grundlegende betriebliche Herausforderungen

Die Physik der Erzeugung und Aufrechterhaltung eines fluidisierten Zustands führt zu mehreren inhärenten Schwierigkeiten, die konstruktiv umgangen werden müssen. Dies sind keine Mängel in einem bestimmten Design, sondern Merkmale der Technologie selbst.

Erosion und Komponentenverschleiß

Hochgeschwindigkeits-Feststoffpartikel kollidieren ständig mit den Innenflächen des Reaktors, den Wärmetauscherrohren und den Gasverteilern. Diese abrasive Wirkung verursacht erhebliche mechanische Erosion, die Materialien im Laufe der Zeit dünner macht und zu vorzeitigem Ausfall der Ausrüstung führt. Dies ist oft die bedeutendste Wartungsfrage.

Partikeleinschleppung und Austrag

Der nach oben gerichtete Gasstrom, der das Bett fluidisiert, trägt unweigerlich die feinsten Partikel aus dem Reaktor. Diese Einschleppung erfordert umfangreiche nachgeschaltete Gas-Feststoff-Abscheidesysteme, wie Zyklone, um das verlorene Material aufzufangen und oft zurückzuführen. Dies erhöht die Investitionskosten, die Komplexität und stellt eine potenzielle Fehlerquelle dar.

Komplexe und unvorhersehbare Hydrodynamik

Das Gas-Feststoff-Gemisch in einer Wirbelschicht ist kein gleichmäßiges, sanftes Fluid. Es ist gekennzeichnet durch Blasenbildung, Kanalbildung und turbulente, chaotische Bewegung. Dieses Verhalten ist notorisch schwer genau zu modellieren und vorherzusagen, was die Maßstabsvergrößerung eines Designs von einer kleinen Pilotanlage auf eine große Industrieanlage zu einer erheblichen technischen Herausforderung macht.

Hoher Stromverbrauch

Das Durchdrücken von Gas durch ein dichtes Feststoffbett erzeugt einen erheblichen Druckabfall. Um diesen zu überwinden, sind leistungsstarke Ventilatoren oder Gebläse erforderlich, die kontinuierliche und erhebliche Betriebskosten verursachen und oft als „parasitäre Last“ bezeichnet werden.

Material- und Prozessbeschränkungen

Über die physikalischen Betriebsbedingungen hinaus können die im Bett verwendeten Materialien und die Prozessbedingungen weitere Nachteile mit sich bringen.

Abrieb des Bettmaterials

Die ständigen, heftigen Kollisionen zwischen den Partikeln führen dazu, dass diese zerbrechen oder abgetragen werden, ein Prozess, der als Abrieb (Attrition) bezeichnet wird. Dies erzeugt mehr feine Partikel (was die Einschleppung verschlimmert), verändert die Gesamtpartikelgrößenverteilung des Bettes und führt zu einem Verlust von wertvollem Material, wie z. B. einem teuren Katalysator.

Risiko der Agglomeration und Versinterung

Bei Hochtemperaturanwendungen wie Verbrennung oder Vergasung können Bestandteile des Brennstoffs (wie Asche) bei Betriebstemperaturen schmelzen. Dies erzeugt klebrige Partikel, die dazu führen können, dass das gesamte Bett zu einer einzigen festen Masse verschmilzt, ein katastrophaler Ausfallmodus, bekannt als Agglomeration oder Defluidisierung.

Begrenztes Turndown-Verhältnis

Wirbelschichten arbeiten nur in einem bestimmten Bereich der Gasgeschwindigkeiten effizient. Wenn der Prozess bei deutlich geringeren Durchsätzen betrieben werden muss (ein hohes „Turndown-Verhältnis“), kann die Gasgeschwindigkeit zu niedrig werden, um eine ordnungsgemäße Fluidisierung aufrechtzuerhalten, wodurch das Bett einsinkt und seine korrekte Funktion einstellt.

Die Kompromisse verstehen

Die Wahl eines Wirbelschichtreaktors bedeutet, seine Nachteile bewusst in Kauf zu nehmen, um seine starken Vorteile zu nutzen. Die Entscheidung hängt oft davon ab, welche Faktoren für Ihren spezifischen Prozess am wichtigsten sind.

Hohe Wärmeübertragung vs. Hohe Erosion

Sie erhalten außergewöhnlich gleichmäßige Temperaturprofile und eine schnelle Wärmeübertragung, was ideal für stark exotherme oder endotherme Reaktionen ist. Der Preis dafür ist der ständige abrasive Verschleiß der internen Komponenten, der robuste Materialien und einen rigorosen Wartungsplan erfordert.

Brennstoffflexibilität vs. Komplexe Feststoffhandhabung

Ein wesentlicher Vorteil, insbesondere bei Kesseln, ist die Fähigkeit, minderwertige, heterogene Brennstoffe wie Biomasse oder Abfall zu verwenden. Der Kompromiss besteht darin, die Folgen bewältigen zu müssen, wie aschebedingte Agglomeration und die Handhabung großer Mengen an Feststoffen.

Einheitliche Reaktionsbedingungen vs. Schwierige Maßstabsvergrößerung

Die hervorragende Durchmischung sorgt für einheitliche Reaktionsbedingungen, was die Produktausbeute und Selektivität verbessern kann. Sie müssen jedoch das Risiko und den technischen Aufwand akzeptieren, der mit der Maßstabsvergrößerung eines Systems mit solch komplexer, nichtlinearer Hydrodynamik verbunden ist.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob eine Wirbelschicht geeignet ist, müssen Sie deren Nachteile gegen Ihr Hauptziel abwägen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Wartungsaufwands und der Maximierung der Lebensdauer der Ausrüstung liegt: Die hohen Erosionsraten von Wirbelschichten stellen ein erhebliches Risiko dar.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und Vorhersagbarkeit liegt: Die komplexe Hydrodynamik und die schwierige Maßstabsvergrößerung machen dies zu einer weniger wünschenswerten Technologie.

- Wenn Sie mit spröden oder teuren Katalysatormaterialien arbeiten: Der ständige Abrieb und der potenzielle Verlust von Feinstaub durch Einschleppung könnten diese Technologie kostspielig machen.

- Wenn Ihr Prozess sehr weite Betriebsbereiche erfordert (hohes Turndown-Verhältnis): Das begrenzte Turndown-Verhältnis einer Wirbelschicht könnte im Vergleich zu anderen Systemen eine kritische betriebliche Einschränkung darstellen.

Die Wirbelschichttechnologie bietet in bestimmten Anwendungen eine beispiellose Leistung, aber ihre Vorteile sind untrennbar mit erheblichen betrieblichen und materiellen Herausforderungen verbunden.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Erosion & Komponentenverschleiß | Vorzeitiger Ausfall der Ausrüstung, hohe Wartungskosten |

| Partikeleinschleppung & Austrag | Erfordert kostspielige nachgeschaltete Abscheidesysteme |

| Partikelabrieb | Verlust von wertvollem Katalysator, Veränderungen der Bettzusammensetzung |

| Komplexe Hydrodynamik | Schwierig zu modellieren und von Pilotanlagen hochzuskalieren |

| Hoher Stromverbrauch | Erhebliche Energiekosten durch Druckabfall |

| Risiko der Agglomeration | Katastrophales Verschmelzen des Bettes bei hohen Temperaturen |

| Begrenztes Turndown-Verhältnis | Unfähigkeit, bei geringen Durchsätzen effizient zu arbeiten |

Haben Sie Schwierigkeiten bei der Reaktorauswahl für Ihren Laborprozess? Die Herausforderungen von Wirbelschichten – wie Erosion, Abrieb und komplexer Betrieb – erfordern fachkundige Beratung. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und helfen Ihnen, diese Kompromisse zu navigieren, um die optimale Lösung für Ihre spezifische Anwendung zu finden. Unser Team kann die richtigen Geräte und die Unterstützung bereitstellen, um Ihre Forschungsergebnisse zu maximieren und Ausfallzeiten zu minimieren. Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Entwicklungsergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden