Obwohl die Härtung von Stahl ein grundlegender Prozess zur Steigerung der Festigkeit und Verschleißfestigkeit ist, ist sie metallurgisch gesehen kein Selbstläufer. Der größte Nachteil ist, dass der dramatische Anstieg der Härte direkt auf Kosten der Zähigkeit des Materials geht, wodurch es deutlich spröder und anfälliger für Brüche unter Stoß- oder Schlageinwirkung wird.

Der grundlegende Kompromiss bei der Stahlhärtung ist einfach: Sie tauschen Duktilität und Zähigkeit gegen Härte und Festigkeit. Dies birgt Risiken wie Rissbildung und Verzug, die durch Prozesskontrolle und Sekundärbehandlungen wie das Anlassen sorgfältig gesteuert werden müssen.

Der grundlegende Kompromiss: Härte vs. Zähigkeit

Die Härtung wandelt die innere Kristallstruktur des Stahls in Martensit um, eine Konfiguration, die extrem hart, aber von Natur aus spröde ist. Dies erzeugt ein Material mit einem neuen Satz von Eigenschaften und Einschränkungen.

Die Zunahme der Sprödigkeit

Gehärteter, unvergüteter Stahl verhält sich eher wie eine Keramik als wie ein typisches Metall. Er widersteht Kratzern und Verformungen, hat aber nur eine sehr geringe Fähigkeit, sich zu biegen oder zu dehnen, bevor er bricht.

Stellen Sie sich eine Büroklammer im Vergleich zu einem Glasstab vor. Sie können die duktile Büroklammer mehrmals biegen, aber der spröde Glasstab bricht sauber mit sehr wenig Biegung. Die Härtung verschiebt den Stahl stark in Richtung des Verhaltens des Glasstabs.

Reduzierte Zähigkeit und Duktilität

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und sich zu verformen, ohne zu brechen. Duktilität ist seine Fähigkeit, gedehnt oder gezogen zu werden.

Die beim Härten entstehende martensitische Struktur schränkt die Bewegung der Atome innerhalb des Kristallgitters des Stahls stark ein. Das macht ihn hart, verhindert aber auch, dass das Material Stoßenergie absorbiert, was zu geringer Zähigkeit führt.

Prozessbedingte Risiken und Herausforderungen

Der Härtungsprozess selbst – das schnelle Abkühlen des Stahls von über 900 °C – ist aggressiv und birgt erhebliche Risiken für die Komponente.

Einführung innerer Spannungen

Während des Abschreckens kühlt die Außenfläche des Stahlteils viel schneller ab und zieht sich zusammen als der Kern. Diese Differenz erzeugt immense innere Spannungen, die im Material eingeschlossen werden.

Diese Eigenspannungen können als vorbelastete Schwachstellen wirken und zu einem vorzeitigen Versagen im Betrieb führen, selbst bei Belastungen, die unter der erwarteten Festigkeitsgrenze des Materials liegen.

Risiko von Verzug und Verformung

Wenn sich innere Spannungen während des Abschreckens ungleichmäßig aufbauen und sich lösen, kann sich das Teil physisch verformen. Dieser Verzug oder Warping kann ein kritisches Versagen darstellen, insbesondere bei Präzisionsteilen, die enge Toleranzen einhalten müssen.

Lange, dünne Teile oder Komponenten mit komplexen Geometrien sind von diesem Problem besonders betroffen.

Potenzial für Abschreckrisse

Dies ist die katastrophalste Fehlerart des Härtungsprozesses. Wenn die beim Abschrecken erzeugten inneren Spannungen die Zugfestigkeit des Stahls überschreiten, reißt das Teil einfach.

Scharfe Innenkanten, plötzliche Dickenänderungen und übermäßig aggressive Abschreckmedien (wie Salzlake oder Wasser) erhöhen das Risiko von Abschreckrissen erheblich.

Die wichtigsten Abwägungen verstehen

Die Entscheidung, eine Komponente zu härten, erfordert eine Abwägung ihrer Vorteile gegenüber ihren inhärenten Nachteilen und Fertigungskomplexitäten.

Die entscheidende Rolle des Anlassens

Aufgrund der extremen Sprödigkeit wird praktisch keine Stahlkomponente im vollständig gehärteten Zustand verwendet. Eine sekundäre Wärmebehandlung namens Anlassen ist fast immer erforderlich.

Beim Anlassen wird das gehärtete Teil auf eine viel niedrigere Temperatur (z. B. 200 °C - 650 °C) wieder erhitzt, um innere Spannungen abzubauen und ein gewisses Maß an Zähigkeit wiederherzustellen. Dieser Prozess reduziert jedoch auch die Spitzenhärte, die beim Abschrecken erreicht wurde. Je höher die Anlasstemperatur, desto zäher, aber weniger hart wird der Stahl.

Verminderte Bearbeitbarkeit

Gehärteter Stahl ist außergewöhnlich schwer und teuer zu bearbeiten. Seine hohe Verschleißfestigkeit wirkt sich negativ auf Schneidwerkzeuge aus.

Aus diesem Grund werden alle wesentlichen Bearbeitungsvorgänge wie Fräsen, Bohren und Drehen typischerweise vor dem Wärmebehandlungsprozess abgeschlossen. Jegliche Bearbeitung, die nach dem Härten erforderlich ist, beispielsweise zur Korrektur von Verzug, muss mit langsameren und kostspieligeren Verfahren wie Schleifen oder Funkenerosion (EDM) durchgeführt werden.

Begrenzte Schweißbarkeit

Das Schweißen eines vollständig gehärteten Teils ist äußerst problematisch. Die intensive, lokalisierte Hitze des Lichtbogens erzeugt eine neue, spröde Wärmeeinflusszone (WEZ), die beim Abkühlen extrem anfällig für Rissbildung ist.

Das erfolgreiche Schweißen von gehärteten Materialien erfordert spezielle Verfahren, einschließlich Vorwärmen und Nachwärmbehandlungen, was die Komplexität und die Kosten der Fertigung erheblich erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Nachteile ist der Schlüssel zur effektiven Nutzung der Wärmebehandlung. Ihre Entscheidung sollte sich nach der Hauptanforderung der Komponente richten.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Härten Sie den Stahl auf sein höchstes Potenzial und planen Sie das Nachschleifen, um die endgültigen Abmessungen zu erreichen, wobei Sie die geringere Zähigkeit in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und Haltbarkeit liegt: Verwenden Sie einen Härte- und Anlasszyklus und opfern Sie etwas Spitzenhärte, um die für die Anwendung erforderliche Zähigkeit zu gewinnen.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität und einfacher Fertigung liegt: Bearbeiten Sie das Teil vor dem Härten in seine endgültige Form und verwenden Sie einen sorgfältig kontrollierten Abschreckvorgang, um Verzug zu minimieren, oder ziehen Sie alternativ ein anderes Material in Betracht.

Indem Sie erkennen, dass Härte auf Kosten anderer wichtiger Eigenschaften gewonnen wird, können Sie eine Komponente konstruieren, die die präzise Balance der Eigenschaften aufweist, die für den Erfolg erforderlich ist.

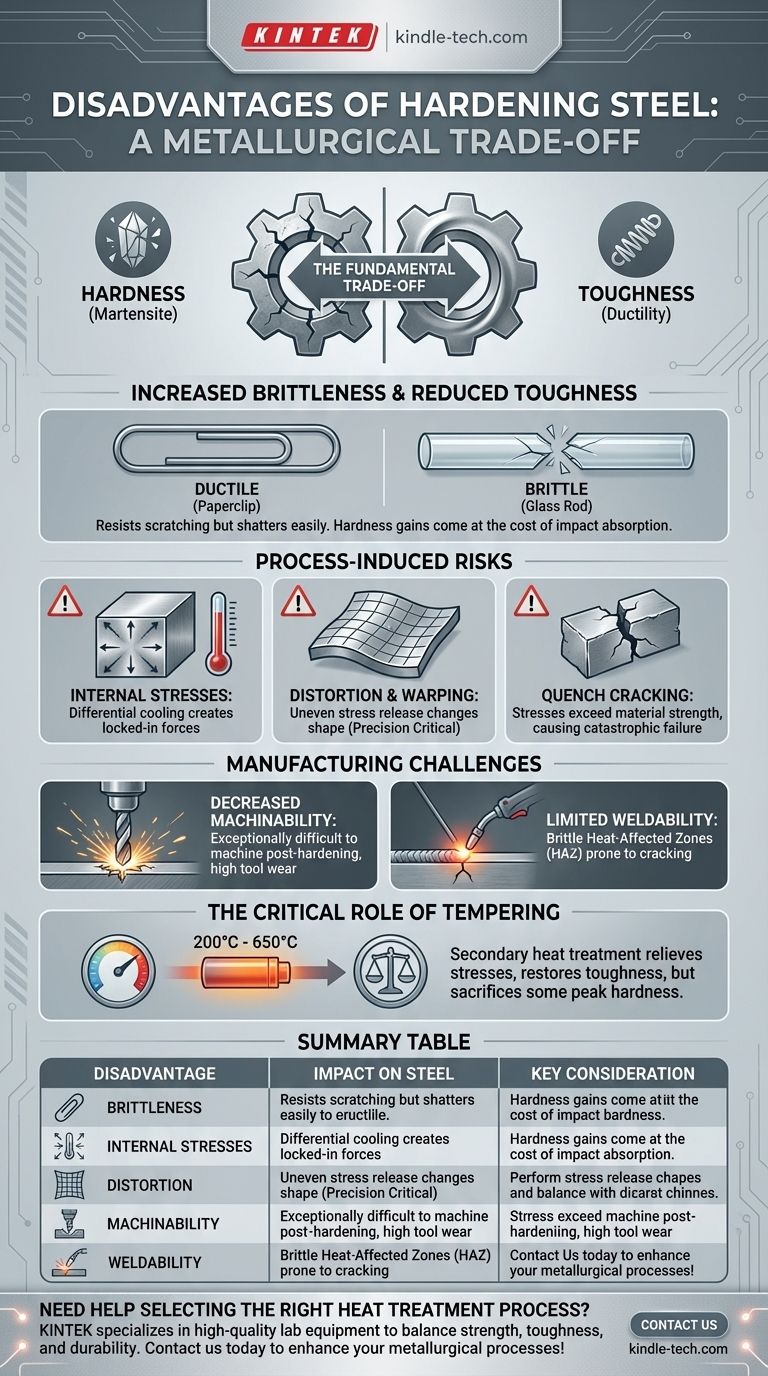

Zusammenfassungstabelle:

| Nachteil | Auswirkung auf Stahl | Wichtige Überlegung |

|---|---|---|

| Erhöhte Sprödigkeit | Reduzierte Zähigkeit und Schlagfestigkeit | Hohes Bruchrisiko bei Stoßbelastung |

| Innere Spannungen | Risiko von Rissen und vorzeitigem Versagen | Erfordert kontrolliertes Abschrecken und Anlassen |

| Verzug und Verformung | Maßungenauigkeiten | Kritisch für Präzisionskomponenten |

| Verminderte Bearbeitbarkeit | Schwierig nach dem Härten zu bearbeiten | Die meisten Bearbeitungsschritte müssen vor der Wärmebehandlung erfolgen |

| Begrenzte Schweißbarkeit | Hohes Risiko von Rissen in Wärmeeinflusszonen | Erfordert spezielle Schweißverfahren |

Benötigen Sie Hilfe bei der Auswahl des richtigen Wärmebehandlungsverfahrens für Ihre Stahlkomponenten? Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie Härtezyklen optimieren oder Materialeigenschaften ausbalancieren, unsere Expertise stellt sicher, dass Sie die perfekte Balance aus Festigkeit, Zähigkeit und Haltbarkeit erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre metallurgischen Prozesse verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen