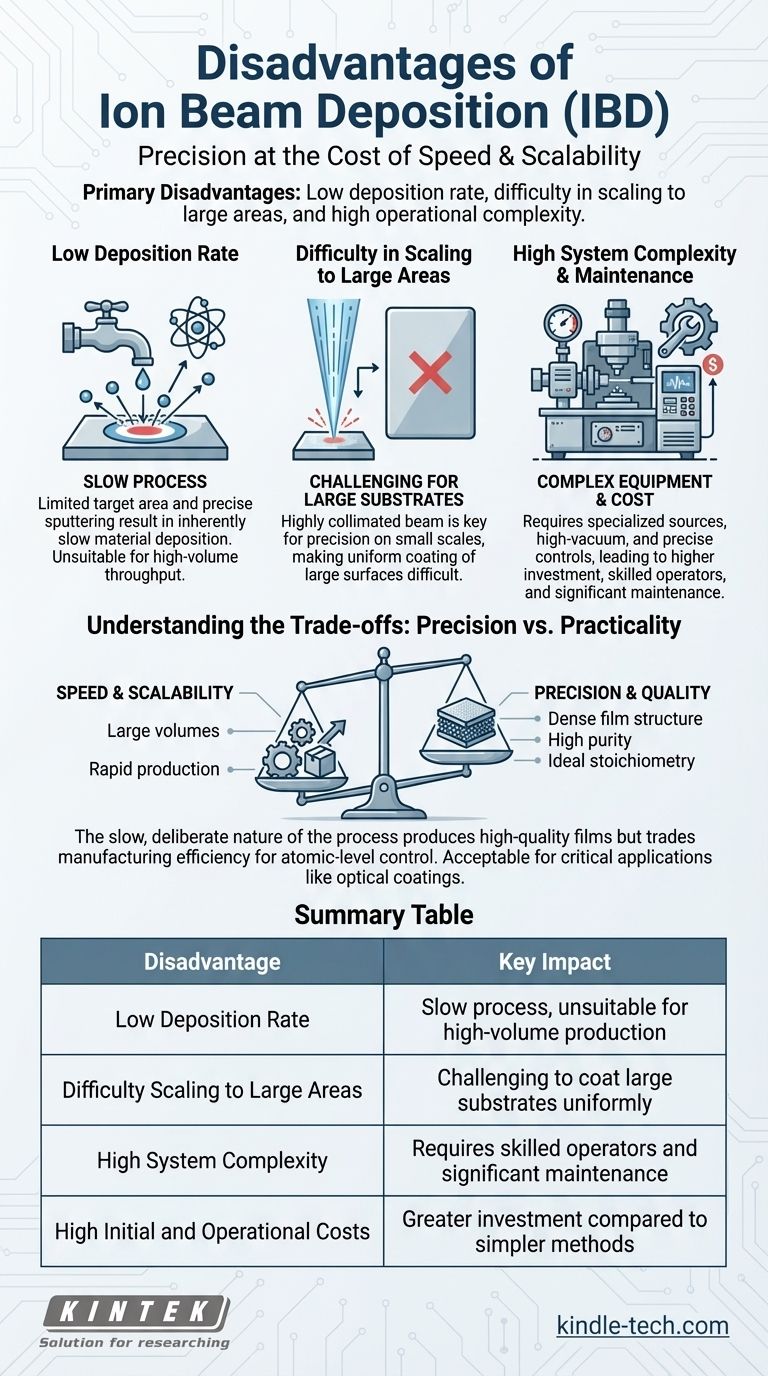

Kurz gesagt, die Hauptnachteile der Ionenstrahlabscheidung sind ihre niedrige Abscheiderate, die Schwierigkeit der Skalierung auf große Oberflächen und die hohe Betriebskomplexität. Diese PVD-Technik ist hochpräzise, aber diese Präzision geht auf Kosten von Geschwindigkeit und Skalierbarkeit, wodurch sie für Anwendungen ungeeignet ist, die einen hohen Durchsatz oder die gleichmäßige Beschichtung großer Substrate erfordern.

Obwohl die Ionenstrahlabscheidung außergewöhnlich hochwertige Dünnschichten mit überragender Dichte und Haftung erzeugt, liegen ihre Kernnachteile im Kompromiss zwischen dieser Präzision und der Fertigungseffizienz. Die Methode ist grundsätzlich komplex, langsam und schwer zu skalieren.

Die wichtigsten Einschränkungen erklärt

Die Ionenstrahlabscheidung (IBD) wird für ihre Kontrolle geschätzt, aber genau die Mechanismen, die diese Kontrolle ermöglichen, schaffen auch ihre bedeutendsten Einschränkungen. Das Verständnis dieser ist entscheidend für die Auswahl des richtigen Abscheidungsprozesses.

Niedrige Abscheiderate

Der Prozess funktioniert, indem ein hochkontrollierter Ionenstrahl verwendet wird, um Atome einzeln aus einem Targetmaterial zu zerstäuben oder auszustoßen. Dieser sorgfältige Prozess ist im Vergleich zu anderen Abscheidungsmethoden von Natur aus langsam.

Die begrenzte Targetfläche, die effektiv durch den Ionenstrahl zerstäubt werden kann, schränkt die Gesamtgeschwindigkeit, mit der Material auf dem Substrat abgeschieden werden kann, zusätzlich ein.

Schwierigkeiten bei der Skalierung auf große Flächen

Der in der IBD verwendete Ionenstrahl ist stark kollimiert, was bedeutet, dass die Ionen einen geraden, parallelen Weg zurücklegen. Dies ist entscheidend für die Erzielung von Präzision und gleichmäßiger Schichtdicke im kleinen Maßstab.

Diese Eigenschaft macht es jedoch sehr schwierig, große Oberflächen gleichmäßig zu beschichten. Obwohl Techniken wie die Dual-Ionenstrahl-Sputterung existieren, macht die grundlegende Begrenzung der Targetfläche die IBD zu einer schlechten Wahl für großflächige Anwendungen.

Hohe Systemkomplexität und Wartung

IBD-Systeme sind hochentwickelte Geräte. Sie erfordern spezielle Ionenquellen, Hochvakuumkammern und präzise Steuerungssysteme zur Verwaltung der Prozessvariablen.

Diese Komplexität führt direkt zu höheren Anfangsinvestitionskosten, der Notwendigkeit qualifizierter Bediener und erheblichen laufenden Wartungsanforderungen im Vergleich zu einfacheren Abscheidungstechniken.

Die Kompromisse verstehen: Präzision vs. Praktikabilität

Die Nachteile der Ionenstrahlabscheidung können nicht isoliert betrachtet werden. Sie sind die direkte Folge ihrer größten Stärken und schaffen eine klare Reihe von Kompromissen für Ingenieure und Forscher.

Der Vorteil unübertroffener Kontrolle

Der Grund, die Nachteile der IBD zu akzeptieren, ist die unvergleichliche Qualität der resultierenden Schicht. Der Prozess ermöglicht eine unabhängige und präzise Kontrolle über die Abscheidungsparameter.

Diese Kontrolle verleiht der Schicht wertvolle Eigenschaften, darunter eine dichte Struktur, überragende Haftung, hohe Reinheit, weniger Defekte und ideale Stöchiometrie, die mit anderen Methoden schwer zu erreichen sind.

Die inhärenten Kosten der Qualität

Die langsame, sorgfältige Natur des Sputterprozesses ist genau das, was diese hochwertigen Schichten erzeugt. Sie tauschen Fertigungsgeschwindigkeit und Volumen gegen Kontrolle auf atomarer Ebene.

Für Anwendungen, bei denen die Schichtleistung die absolute Priorität hat – wie bei optischen Beschichtungen oder fortgeschrittener Halbleiterforschung – wird dieser Kompromiss oft als akzeptabel angesehen.

Potenzial für unbeabsichtigte Schichtmodifikationen

Die hochenergetischen Ionen interagieren direkt mit dem Substrat und der wachsenden Schicht, was zu Prozessen wie Implantation und Streuung führt.

Obwohl dies genutzt werden kann, um Schichteigenschaften vorteilhaft zu modifizieren (z. B. Erhöhung der Dichte), stellt es auch eine Komplexität dar, die sorgfältig gehandhabt werden muss. Wenn diese Wechselwirkungen nicht richtig kontrolliert werden, können sie unbeabsichtigt die Kristallstruktur oder Zusammensetzung der Schicht verändern.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich sind die „Nachteile“ der Ionenstrahlabscheidung nur dann Nachteile, wenn sie Ihrem primären Ziel widersprechen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion oder der Beschichtung großer Substrate liegt: Die niedrige Abscheiderate und die schlechte Skalierbarkeit der IBD machen sie zu einer unpraktischen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter Schichten mit präziser Stöchiometrie für kritische Komponenten liegt: Die Nachteile der IBD sind ein akzeptabler Preis für ihre überlegene Kontrolle und Qualität.

Die Wahl der richtigen Abscheidungstechnik erfordert eine Abstimmung der Fähigkeiten des Prozesses mit dem spezifischen Gleichgewicht zwischen Schichtleistung und Fertigungseffizienz Ihres Projekts.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Niedrige Abscheiderate | Langsamer Prozess, ungeeignet für die Großserienproduktion |

| Schwierigkeiten bei der Skalierung auf große Flächen | Herausfordernd, große Substrate gleichmäßig zu beschichten |

| Hohe Systemkomplexität | Erfordert geschultes Personal und erheblichen Wartungsaufwand |

| Hohe Anfangs- und Betriebskosten | Größere Investition im Vergleich zu einfacheren Methoden |

Benötigen Sie eine Abscheidungslösung, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte spezialisiert, einschließlich fortschrittlicher Abscheidungssysteme. Egal, ob Sie Präzision für kritische Forschung oder Effizienz für größere Projekte priorisieren, unsere Experten können Ihnen helfen, die ideale Ausrüstung zur Erreichung Ihrer Ziele auszuwählen. Kontaktieren Sie uns noch heute, um Ihre Dünnschichtprozesse mit den zuverlässigen Lösungen von KINTEK zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Dreidimensionales elektromagnetisches Siebinstrument

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie wird Metall mittels Sputterdeposition auf einer Oberfläche abgeschieden? Ein Leitfaden für hochwertige Dünnschichtbeschichtungen

- Was ist der typische Vorläufer, der bei der CVD-Synthese von Graphen verwendet wird? Die Rolle von Methan bei hochwertigem Wachstum

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die chemische Gasphasenabscheidung von Parylen? Ein Leitfaden zur konformen Beschichtung

- Was ist die Wirkung von Dünnschichten? Erschließen Sie überlegene Materialeigenschaften im Nanomaßstab

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Wie werden Hochtemperatur-Reaktionsöfen bei der Beschichtung von regeneriertem Graphit für eine verbesserte Anodenleistung eingesetzt?

- Wofür werden Dünnschichten verwendet? Verbesserung von Haltbarkeit, Optik und Elektronik