Im Wesentlichen ist Sintern der entscheidende Herstellungsschritt, der einen zerbrechlichen, gepressten Pulverpressling in ein starkes, kohärentes und dichtes festes Teil verwandelt. Durch das Anlegen von Wärme unterhalb des Schmelzpunktes des Materials initiiert das Sintern die atomare Diffusion zwischen den Partikeln, wodurch starke metallurgische Bindungen entstehen, innere Hohlräume reduziert und die mechanischen und physikalischen Eigenschaften des Materials grundlegend verändert werden.

Sintern sollte nicht als einfaches Erhitzen betrachtet werden. Es ist ein kontrollierter Prozess der atomaren Verschmelzung, der eine schwach zusammengehaltene Ansammlung von Partikeln grundlegend in ein festes, konstruiertes Material mit deutlich verbesserter Dichte und Festigkeit umwandelt.

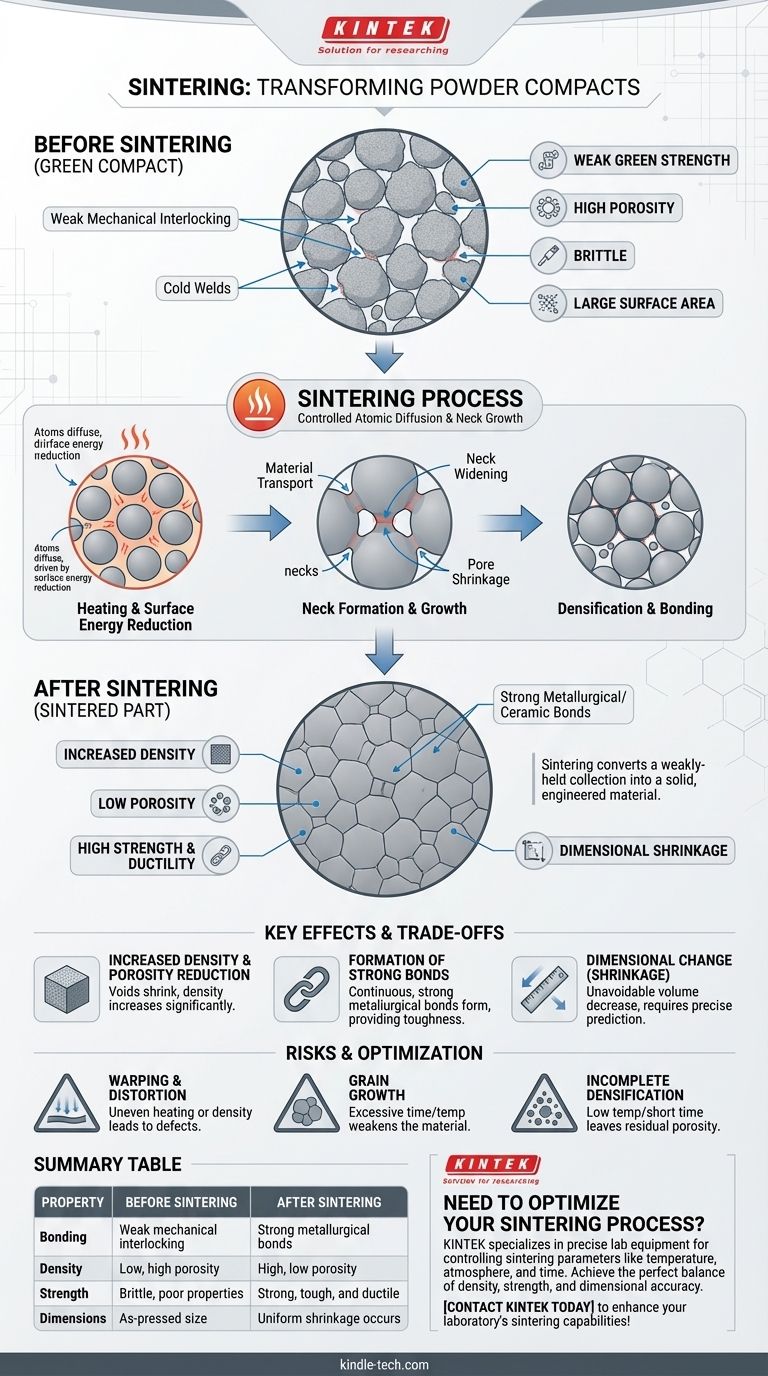

Vom zerbrechlichen Pressling zum festen Teil: Die Kernumwandlung

Um die Auswirkungen des Sinterns zu verstehen, müssen wir zunächst den Zustand des Materials vor Beginn des Prozesses würdigen. Ziel ist es, von einer schwachen Vorform zu einem robusten Endprodukt zu gelangen.

Der „Grünling“

Nach dem Pressen bildet das Pulver eine Form, die als „Grünling“ bekannt ist. Die Partikel werden nur durch mechanische Verzahnung und schwache „Kaltverschweißungen“ zusammengehalten, die an ihren Kontaktpunkten unter Druck entstehen.

Dieser Grünling besitzt genügend strukturelle Integrität oder „Grünfestigkeit“, um gehandhabt zu werden, ist aber spröde und weist schlechte mechanische Eigenschaften auf.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Die grundlegende Triebfeder für das Sintern ist die Reduzierung der Oberflächenenergie. Ein feines Pulver hat eine enorme Oberfläche, was ein energetisch ungünstiger Zustand ist.

Erhitzen liefert die thermische Energie, die für die Bewegung der Atome notwendig ist. Das System strebt auf natürliche Weise einen Zustand geringerer Energie an, indem es diese Oberfläche reduziert, ähnlich wie kleine Seifenblasen zu größeren verschmelzen.

Der Mechanismus: Atomare Diffusion und Halswachstum

Bei Sintertemperatur beginnen Atome über die Grenzen benachbarter Partikel zu diffundieren. Dieser Materialtransport führt dazu, dass sich an den Kontaktpunkten „Hälse“ bilden und wachsen.

Diese Hälse sind die anfänglichen metallurgischen Bindungen. Während des Prozesses verbreitern sich diese Hälse, ziehen die Partikelzentren näher zusammen und eliminieren allmählich die Poren zwischen ihnen.

Die primären physikalischen und mechanischen Veränderungen

Die auf atomarer Ebene durch das Sintern ausgelösten Veränderungen führen zu mehreren kritischen makroskopischen Effekten am Pulverpressling.

Erhöhte Dichte und Porositätsreduzierung

Während Material von den Partikeln fließt, um die Hälse zu bilden und zu vergrößern, beginnen die leeren Räume oder Hohlräume zwischen den Partikeln zu schrumpfen und sich zu schließen.

Dieser Prozess führt direkt zu einer signifikanten Erhöhung der Gesamtdichte des Teils. Eine gut gesinterte Komponente weist eine viel geringere Porosität auf als ihr Grünling-Vorläufer.

Bildung starker metallurgischer Bindungen

Die Kaltverschweißungen des Grünlings werden durch kontinuierliche, starke metallurgische oder keramische Bindungen über die Partikelgrenzen hinweg ersetzt.

Diese Umwandlung ist die primäre Quelle für die endgültige Festigkeit, Zähigkeit und Duktilität des Teils. Die einzelnen Partikel werden effektiv zu einer einzigen, festen Masse.

Dimensionsänderung (Schrumpfung)

Eine direkte und entscheidende Folge der erhöhten Dichte ist eine Abnahme des Gesamtvolumens des Teils. Dieses Phänomen ist als Schrumpfung bekannt.

Diese Dimensionsänderung ist unvermeidlich und muss sorgfältig vorhergesagt und kontrolliert werden, um sicherzustellen, dass das Endteil die erforderlichen geometrischen Toleranzen erfüllt.

Die unvermeidlichen Kompromisse und Risiken verstehen

Obwohl das Sintern für die Herstellung starker Teile unerlässlich ist, ist der Prozess nicht ohne Herausforderungen. Das Erreichen der gewünschten Eigenschaften erfordert das Abwägen konkurrierender Faktoren und die Minderung potenzieller Defekte.

Die Herausforderung der Schrumpfung

Obwohl für die Verdichtung notwendig, muss die Schrumpfung gleichmäßig und vorhersehbar sein. Ungleichmäßiges Erhitzen oder Inkonsistenzen in der Dichte des Grünlings können zu Verzug oder Verformung führen.

Das Risiko grober Körner

Das Halten eines Materials bei hoher Temperatur für zu lange Zeit kann zu übermäßigem Kornwachstum führen. Große Körner können das Material oft schwächen, seine Festigkeit verringern und es spröder machen.

Die Optimierung des Sinterns beinhaltet das Erreichen voller Dichte bei gleichzeitiger Minimierung dieses unerwünschten Kornwachstums, ein Gleichgewicht, das oft durch Zeit und Temperatur gesteuert wird.

Potenzial für unvollständige Verdichtung

Ist die Temperatur zu niedrig oder die Zeit zu kurz, können sich die Poren zwischen den Partikeln nicht vollständig schließen. Diese Restporosität kann als Spannungskonzentrationspunkt wirken und die endgültigen mechanischen Eigenschaften des Teils erheblich schwächen.

Sintern für Ihr gewünschtes Ergebnis steuern

Die spezifischen Parameter des Sinterzyklus – Temperatur, Zeit und Atmosphäre – werden gewählt, um einen bestimmten Satz von Materialeigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Streben Sie höhere Temperaturen und ausreichend Zeit an, um eine nahezu vollständige Eliminierung der Poren zu ermöglichen, überwachen Sie jedoch genau, um übermäßiges Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf präziser Dimensionskontrolle liegt: Sie müssen Ihr Pulver und Ihren Pressprozess akribisch charakterisieren, um die Schrumpfung genau vorherzusagen und zu kompensieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Materials liegt (z. B. für Filter): Verwenden Sie niedrigere Temperaturen oder kürzere Zeiten, um die Halsbildung für die Festigkeit zu fördern, ohne das Porennetzwerk vollständig zu schließen.

Letztendlich geht es beim Beherrschen des Sinterprozesses darum, diese atomare Transformation präzise zu steuern, um die endgültigen Eigenschaften Ihres Materials zu beeinflussen.

Zusammenfassungstabelle:

| Eigenschaft | Vor dem Sintern (Grünling) | Nach dem Sintern |

|---|---|---|

| Bindung | Schwache mechanische Verzahnung | Starke metallurgische Bindungen |

| Dichte | Niedrig, hohe Porosität | Hoch, geringe Porosität |

| Festigkeit | Spröde, schlechte mechanische Eigenschaften | Stark, zäh und duktil |

| Abmessungen | Größe nach dem Pressen | Gleichmäßige Schrumpfung tritt auf |

Müssen Sie Ihren Sinterprozess für stärkere, zuverlässigere Teile optimieren? KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die zur Steuerung von Sinterparametern wie Temperatur, Atmosphäre und Zeit erforderlich sind. Unsere Lösungen helfen Ihnen, das perfekte Gleichgewicht zwischen Dichte, Festigkeit und Maßhaltigkeit für Ihre Materialien zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinterfähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Ausrüstung wird beim Glühen verwendet? Auswahl des richtigen Ofens für Ihren Prozess

- Welche Rolle spielt eine nicht-verzehrende Vakuumlichtbogenanlage beim Schmelzen von CoCrFeNiZr0,3 Hochentropielegierungen?

- Was ist die Ausglühtemperatur von Molybdän? Optimieren Sie Ihre Wärmebehandlung für reines Mo & Legierungen

- Wie dickes Metall können Sie löten? Wärmemanagement für starke Verbindungen meistern

- Wie hoch ist der Temperaturbereich für das Sintern? Ein Leitfaden zur 0,6-0,8 Tm-Regel für festere Werkstoffe

- Welche Art von Ofen kann hohe Temperaturen erzeugen? Wahl zwischen Rohr- und Kammeröfen

- Welche Rolle spielt ein Hochtemperatur-Experimentierofen bei der Karbonisierung von magnetischem Verbundkohlenstoff?

- Wie funktioniert die Chemie des Abschreckens? Die Beherrschung des atomaren Wettlaufs für härteren Stahl