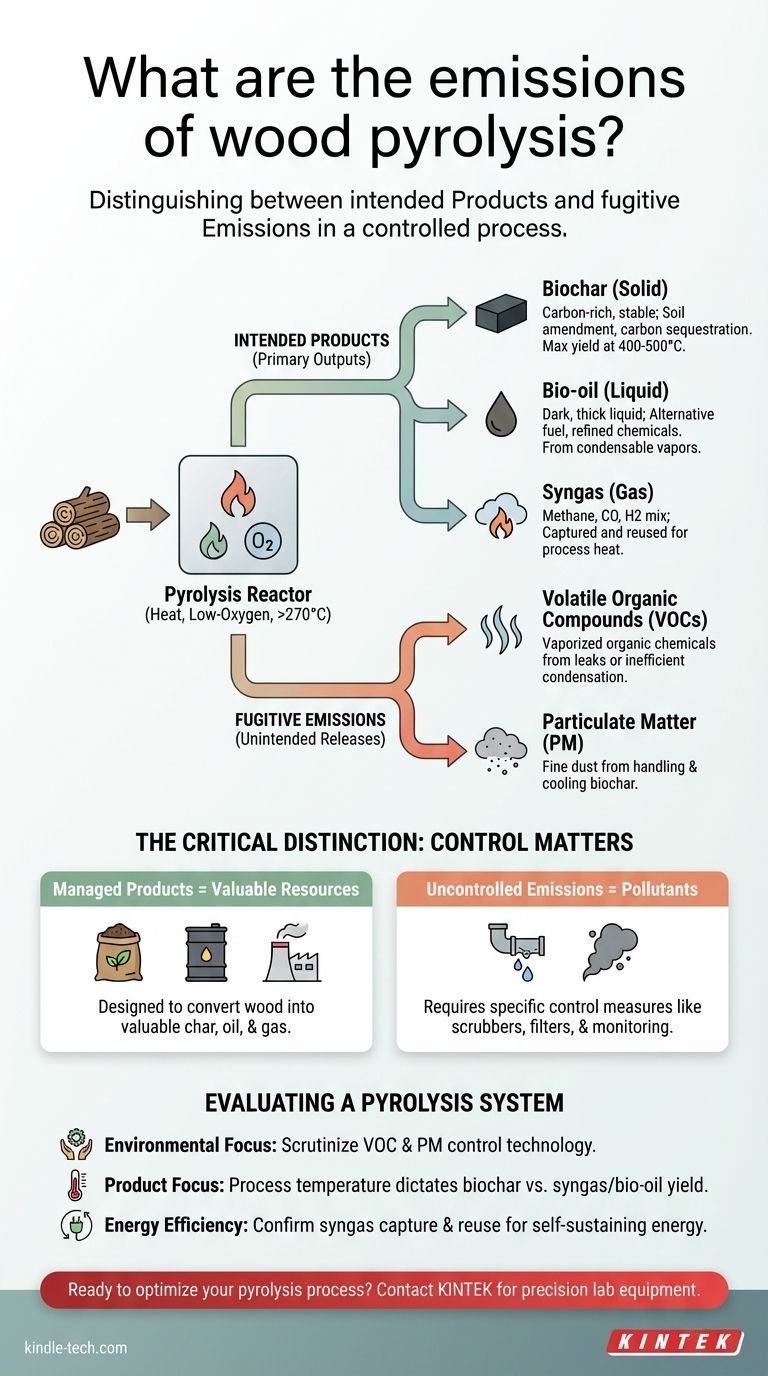

In der Praxis erzeugt die Holzpyrolyse drei Hauptprodukte: Biokohle (ein Feststoff), Bioöl (eine Flüssigkeit) und Synthesegas (ein Gas). Dies sind die beabsichtigten, wertvollen Produkte des Prozesses. Der Begriff „Emissionen“ umfasst jedoch auch unbeabsichtigte oder flüchtige Freisetzungen von Schadstoffen wie flüchtigen organischen Verbindungen (VOCs) und Feinstaub, die durch ein korrekt ausgelegtes System kontrolliert werden müssen.

Die Kernunterscheidung, die man verstehen muss, liegt zwischen den gewünschten Produkten der Pyrolyse und den unbeabsichtigten Emissionen. Obwohl der Prozess darauf ausgelegt ist, Holz in wertvolle Kohle, Öl und Gas umzuwandeln, können auch Schadstoffe freigesetzt werden, wenn das System nicht mit effektiven Kontroll- und Erfassungstechnologien ausgestattet ist.

Die primären Produkte der Pyrolyse verstehen

Die Holzpyrolyse ist ein thermochemischer Prozess, der Holz bei hohen Temperaturen (typischerweise über 270 °C) in einer sauerstoffarmen Umgebung zersetzt. Diese kontrollierte Zersetzung liefert drei verschiedene Produktströme und nicht nur Asche durch Verbrennung.

Das feste Produkt: Biokohle

Biokohle ist der stabile, kohlenstoffreiche Feststoff, der nach der Pyrolyse zurückbleibt. Sie ist analog zu Holzkohle, wird aber oft mit spezifischen landwirtschaftlichen oder ökologischen Zielen hergestellt.

Die Ausbeute an Biokohle hängt stark von der Temperatur ab. Niedrigere Prozesstemperaturen, typischerweise im Bereich von 400–500 °C, maximieren die Produktion dieses festen Materials. Ihre Hauptanwendungen umfassen die Bodenverbesserung, die Kohlenstoffabscheidung und als Rohstoff für Aktivkohle.

Das flüssige Produkt: Bioöl

Während sich das Holz zersetzt, entsteht ein komplexes Gemisch aus kondensierbaren Dämpfen. Wenn diese Dämpfe abgekühlt werden, bilden sie eine dunkle, zähe Flüssigkeit, die als Bioöl oder Pyrolyseöl bekannt ist.

Dieser flüssige Anteil enthält Wasser, Holzessig, Teere und Hunderte von organischen Verbindungen. Er kann als alternativer Kesselbrennstoff verwendet oder weiter raffiniert werden, um Kraftstoffe für den Transport und Spezialchemikalien herzustellen.

Das gasförmige Produkt: Synthesegas

Das dritte Produkt ist ein Strom nicht kondensierbarer Gase, der kollektiv als Synthesegas oder Syngas bezeichnet wird.

Dieses Gasgemisch besteht hauptsächlich aus Methan, Kohlendioxid, Kohlenmonoxid und Wasserstoff. In den meisten modernen Pyrolyseanlagen wird dieses Synthesegas nicht freigesetzt, sondern erfasst und zur Bereitstellung der für den Pyrolyseprozess selbst erforderlichen Wärme genutzt, wodurch ein teilweise autarker Energiekreislauf entsteht.

Die kritische Unterscheidung: Produkte vs. flüchtige Emissionen

Ein gut konstruiertes Pyrolysesystem ist darauf ausgelegt, die drei Hauptprodukte sauber zu erfassen. „Emissionen“ beziehen sich im umwelttechnischen Kontext jedoch auf jede Substanz, die in die Atmosphäre freigesetzt wird und spezifische Kontrollmaßnahmen erfordert.

Flüchtige organische Verbindungen (VOCs)

Der Prozess erzeugt VOCs, also organische Chemikalien, die in die Luft verdampfen können. Wenn das System Lecks oder einen ineffizienten Kondensationsprozess für das Bioöl aufweist, können diese Verbindungen entweichen.

Feinstaub

Feinstaub (feiner Staub) kann zu einer Emissionsquelle werden, insbesondere beim Umgang, der Kühlung und dem Transport der fertigen Biokohle. Effektive Filtrations- und Staubmanagement-Systeme sind erforderlich, um seine Freisetzung zu verhindern.

Prozessnebenprodukte

Gase wie Kohlendioxid und Wasserdampf sind inhärente Nebenprodukte der chemischen Reaktionen während der Pyrolyse. Während Wasser harmlos ist, ist das Management von CO2 ein wichtiger Teil des gesamten Kohlenstoff-Fußabdrucks des Systems.

Die Abwägungen verstehen

Die Bewertung eines Pyrolysesystems erfordert einen Blick über die beabsichtigten Ergebnisse hinaus und eine Beurteilung, wie es seinen gesamten betrieblichen Fußabdruck verwaltet. Die Nachhaltigkeit der Technologie wird durch ihre Effizienz und ihre Fähigkeit zur Emissionskontrolle bestimmt.

Der Mythos von den „Null-Emissionen“

Kein industrieller Prozess ist wirklich emissionsfrei. Das Ziel einer modernen Pyrolyseanlage ist es, flüchtige Emissionen durch robuste Technik zu minimieren und zu kontrollieren, nicht sie vollständig zu eliminieren. Die Umweltleistung eines Systems ist ein direktes Ergebnis seiner Konstruktionsqualität.

Die zentrale Rolle von Kontrollsystemen

Um als umweltverträglich zu gelten, muss eine Pyrolyseanlage über ein effektives Emissionskontrollsystem verfügen. Dieses umfasst Komponenten wie Wäscher, Filter und kontinuierliche Überwachungsausrüstung, um potenzielle Schadstoffe zu erfassen, bevor sie freigesetzt werden.

Wie Prozessbedingungen die Ergebnisse bestimmen

Betreiber können das Produktverhältnis beeinflussen, indem sie die Prozesstemperatur anpassen. Höhere Temperaturen (über 700 °C) begünstigen die Produktion von Synthesegas und Bioöl, während niedrigere Temperaturen (400–500 °C) die Ausbeute an Biokohle maximieren. Diese Wahl hat erhebliche nachgelagerte Auswirkungen sowohl auf die Wirtschaftlichkeit als auch auf das Emissionsprofil des Betriebs.

Bewertung eines Pyrolysesystems

Um die tatsächlichen Umweltauswirkungen eines Holzpyrolysebetriebs zu bewerten, müssen Sie das gesamte System betrachten, vom Einsatz des Ausgangsmaterials bis zur Verwaltung aller Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Untersuchen Sie die Konstruktion der Emissionskontrollsysteme, insbesondere die Technologie zur Bewältigung von VOCs und Feinstaub.

- Wenn Ihr Hauptaugenmerk auf der Maximierung eines bestimmten Produkts liegt: Verstehen Sie, dass die Prozesstemperatur die Schlüsselvariable ist, die die Ausbeute an Biokohle, Bioöl oder Synthesegas bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Stellen Sie sicher, dass das System sein eigenes Synthesegas erfasst und wiederverwendet, um den Prozess mit Wärme zu versorgen, was den externen Energiebedarf erheblich reduziert.

Letztendlich sind die Emissionen eines Pyrolysesystems ein direktes Spiegelbild seiner technischen Qualität und seiner betrieblichen Disziplin.

Zusammenfassungstabelle:

| Emission/Produkt | Typ | Wesentliche Merkmale | Management/Verwendung |

|---|---|---|---|

| Biokohle | Festes Produkt | Kohlenstoffreicher, stabiler Feststoff; Ausbeute maximiert bei 400–500 °C | Bodenverbesserung, Kohlenstoffabscheidung, Aktivkohle |

| Bioöl | Flüssiges Produkt | Dunkle, zähe Flüssigkeit aus kondensierten Dämpfen; enthält Wasser, Teere und organische Stoffe | Kesselbrennstoff, raffiniert für Chemikalien/Kraftstoffe |

| Synthesegas | Gasförmiges Produkt | Gemisch aus Methan, CO, CO2, H2; nicht kondensierbar | Erfasst und wiederverwendet, um den Pyrolyseprozess zu heizen |

| VOCs | Flüchtige Emission | Organische Chemikalien, die verdampfen; freigesetzt durch Lecks oder ineffiziente Kondensation | Kontrolliert durch Wäscher, Filter und Überwachungssysteme |

| Feinstaub | Flüchtige Emission | Feiner Staub aus der Biokohlehandhabung und Kühlung | Verwaltet durch Staubkontroll- und Filtersysteme |

Bereit, Ihren Pyrolyseprozess mit Präzisionsgeräten zu optimieren? Bei KINTEK sind wir auf hochwertige Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf die Forschung und Entwicklung in der Pyrolyse zugeschnitten sind. Ob Sie sich auf die Maximierung der Biokohleausbeute, die Raffinierung von Bioöl oder die Gewährleistung der Umweltkonformität mit fortschrittlichen Emissionskontrollsystemen konzentrieren, unsere Lösungen helfen Ihnen, effiziente und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Pyrolyse-Anforderungen Ihres Labors unterstützen und Ihre Nachhaltigkeitsziele vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Welche Rolle spielt eine Röhrenofen bei der Wärmebehandlung von Argyrodit-Elektrolyten? Beherrschen Sie die Ionenleitfähigkeit

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen