Es gibt keine einzelne Temperatur und Zeit für das Glühen. Diese Parameter hängen entscheidend vom spezifischen zu behandelnden Material, seinem Ausgangszustand und den gewünschten EndEigenschaften ab.

Das Glühen als universelles Rezept zu behandeln, ist der häufigste Fehler; zum Beispiel ist die korrekte Glühtemperatur für eine gängige Stahllegierung hoch genug, um Aluminium zu schmelzen.

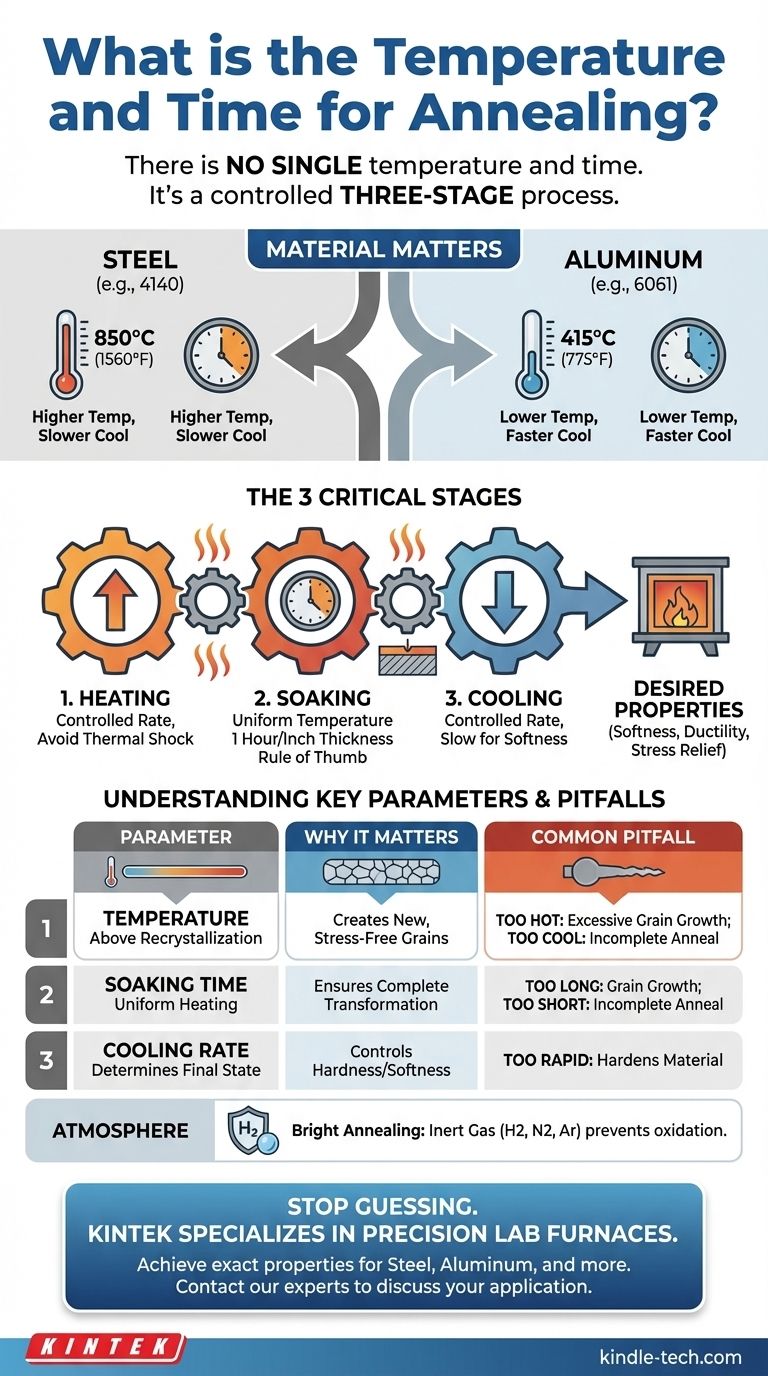

Das Kernprinzip des Glühens besteht nicht darin, eine magische Zahl zu erreichen, sondern einen dreistufigen thermischen Prozess – Erhitzen, Halten und Abkühlen – zu steuern, der jeweils präzise auf die einzigartige Metallurgie des Materials und Ihr spezifisches Ziel zugeschnitten ist.

Warum es keine universelle Antwort gibt

Das Ziel des Glühens ist es, die Mikrostruktur eines Materials zu verändern, um ein gewünschtes Ergebnis zu erzielen. Da jedes Material eine einzigartige Struktur hat und unterschiedlich auf Wärme reagiert, muss der Prozess angepasst werden.

Die Rolle der Materialzusammensetzung

Verschiedene Metalle und ihre Legierungen haben sehr unterschiedliche Rekristallisationstemperaturen – den Punkt, an dem neue, spannungsfreie Körner gebildet werden.

Ein legierter Stahl wie 4140 erfordert eine Temperatur von etwa 850 °C (1560 °F), während eine Aluminiumlegierung wie 6061 bei viel niedrigeren 415 °C (775 °F) geglüht wird. Die Verwendung der falschen Temperatur bewirkt entweder nichts oder beschädigt das Material.

Die gewünschten mechanischen Eigenschaften

Glühen ist kein einzelner Prozess, sondern eine Kategorie von Behandlungen. Ein Weichglühen zielt auf maximale Weichheit und Duktilität ab, während ein Spannungsarmglühen niedrigere Temperaturen verwendet, um lediglich innere Spannungen aus der Fertigung zu entfernen, ohne die Härte wesentlich zu verändern.

Die drei kritischen Phasen des Glühens

Das erfolgreiche Glühen eines Materials erfordert eine präzise Kontrolle über drei verschiedene Phasen. Die von Ihnen erfragte Temperatur und Zeit beziehen sich hauptsächlich auf die zweite Phase, sind aber ohne die anderen bedeutungslos.

Phase 1: Erhitzen auf Temperatur

Das Material wird mit einer kontrollierten Rate auf die Ziel-Glühtemperatur erhitzt. Zu schnelles Erhitzen kann einen Thermoschock und Spannungen verursachen, insbesondere bei komplexen Teilen.

Phase 2: Halten (Temperatur und Zeit)

Dies ist die Phase, in der das Material auf der Zieltemperatur gehalten wird. Das Ziel ist es, dem gesamten Teil, von der Oberfläche bis zum Kern, zu ermöglichen, eine gleichmäßige Temperatur zu erreichen und die notwendigen mikrostrukturellen Veränderungen stattfinden zu lassen.

Die Haltezeit wird oft durch den dicksten Querschnitt des Teils bestimmt – eine gängige Faustregel ist eine Stunde pro Zoll Dicke, aber dies ist nur ein Ausgangspunkt.

Phase 3: Kontrolliertes Abkühlen

Die Abkühlgeschwindigkeit ist genauso entscheidend wie die Erhitzungstemperatur. Für ein Weichglühen, um eine weiche, duktile Struktur in Stahl zu erzeugen, muss es extrem langsam abgekühlt werden, oft indem es im Ofen bleibt, während dieser abkühlt. Abschrecken oder schnelles Abkühlen erzeugt eine harte Struktur, was den Zweck zunichtemacht.

Verständnis der Schlüsselparameter und Kompromisse

Die Wahl der richtigen Parameter beinhaltet das Abwägen gewünschter Ergebnisse mit potenziellen Fallstricken.

Die richtige Temperatur finden

Der wichtigste Parameter ist die Rekristallisationstemperatur. Für die meisten Prozesse wird die Glühtemperatur leicht über diesem Punkt eingestellt.

Diese Temperatur stellt sicher, dass die während der Kaltumformung entstandenen verzerrten, energiereichen Körner durch neue, spannungsfreie Körner ersetzt werden, was die Duktilität wiederherstellt und die Härte reduziert.

Das Risiko von zu heiß oder zu lang

Ein Überschreiten der optimalen Temperatur oder ein zu langes Halten kann zu übermäßigem Kornwachstum führen. Obwohl das Material weich ist, können große Körner die Zähigkeit beeinträchtigen und nach der Umformung zu einer schlechten Oberflächengüte führen.

Das Risiko von zu kühl oder zu kurz

Das Nichterreichen der erforderlichen Temperatur oder ein zu kurzes Halten führt zu einem unvollständigen Glühen. Die Mikrostruktur wird sich nicht vollständig umwandeln, und das Material wird nicht das gewünschte Maß an Weichheit oder Spannungsentlastung erreichen.

Die Bedeutung der Atmosphäre

Für eine saubere, oxidfreie Oberfläche wird ein Prozess namens Blankglühen verwendet. Dieser wird in einer kontrollierten, inerten Atmosphäre durchgeführt.

Wie Ihr Referenzmaterial feststellt, umfassen gängige Atmosphären reinen Wasserstoff, Stickstoff oder Argon. Diese Schutzatmosphäre verhindert Oxidation, die sonst bei hohen Temperaturen eine Zunderschicht auf der Materialoberfläche bilden würde.

Wie Sie die richtigen Parameter für Ihr Projekt bestimmen

Um den richtigen Ausgangspunkt zu finden, müssen Sie ein Materialdatenblatt oder ein metallurgisches Handbuch für die spezifische Legierung, mit der Sie arbeiten, konsultieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Duktilität liegt: Sie führen wahrscheinlich ein Weichglühen durch, das ein Erhitzen über die obere Umwandlungstemperatur des Materials und anschließend ein sehr langsames Abkühlen im Ofen erfordert.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung innerer Spannungen durch Schweißen oder Bearbeiten liegt: Sie benötigen ein Spannungsarmglühen, das eine niedrigere Temperatur (unterhalb des Umwandlungspunkts) verwendet und sich hauptsächlich auf gleichmäßiges Halten und langsames Abkühlen konzentriert.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit von hochgekohltem Stahl liegt: Sie benötigen möglicherweise einen speziellen Zyklus namens Sphäroidisierungsglühen, der ein längeres Halten knapp unterhalb der unteren Umwandlungstemperatur beinhaltet, um eine spezifische Mikrostruktur zu erzeugen.

Letztendlich werden die richtigen Parameter durch die Konsultation zuverlässiger technischer Daten für Ihr spezifisches Material und deren Bestätigung durch Tests gefunden.

Zusammenfassungstabelle:

| Parameter | Warum es wichtig ist | Häufiger Fehler |

|---|---|---|

| Temperatur | Muss über dem Rekristallisationspunkt des Materials liegen, um es zu erweichen. | Falsche Temperatur kann das Material beschädigen oder nichts bewirken. |

| Haltezeit | Stellt sicher, dass das gesamte Teil gleichmäßig erwärmt wird, um mikrostrukturelle Veränderungen zu ermöglichen. | Zu kurz: unvollständiges Glühen. Zu lang: übermäßiges Kornwachstum. |

| Abkühlgeschwindigkeit | Bestimmt die endgültigen Materialeigenschaften (z. B. Weichheit vs. Härte). | Schnelles Abkühlen kann das Material härten und den Zweck zunichtemachen. |

Hören Sie auf, Ihre Glühparameter zu erraten.

KINTEK ist spezialisiert auf Präzisionslaboröfen und Verbrauchsmaterialien und bietet die kontrollierten Heizumgebungen, die für erfolgreiche Glühprozesse erforderlich sind – egal ob Sie mit Stahl, Aluminium oder anderen Legierungen arbeiten.

Unsere Experten können Ihnen bei der Auswahl der richtigen Ausrüstung helfen, um genau die Materialeigenschaften zu erzielen, die Sie benötigen, von voller Weichheit bis zur Spannungsentlastung.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihr spezifisches Material und Ihre Anwendung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses