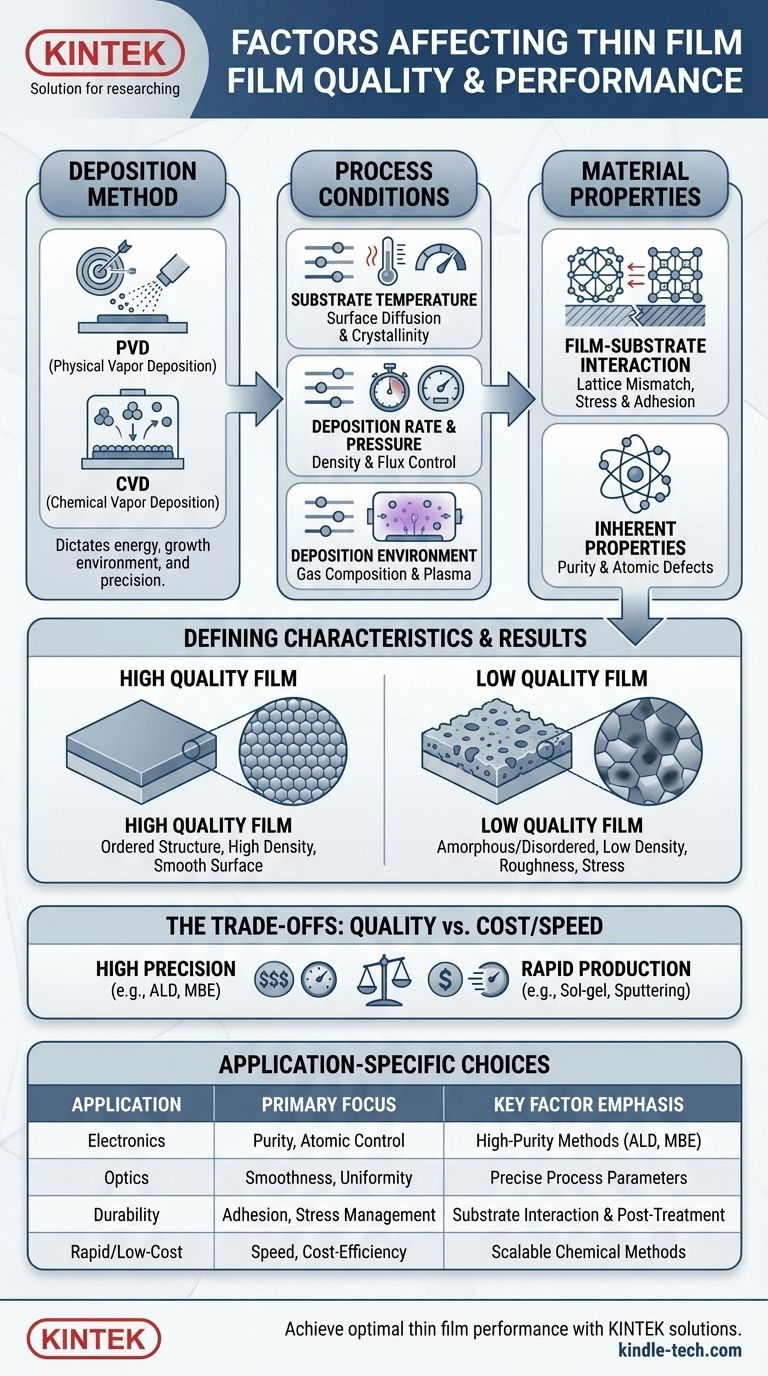

Im Kern wird die Qualität und die Eigenschaften einer Dünnschicht durch drei übergeordnete Kategorien von Faktoren bestimmt: die gewählte Abscheidungsmethode, die spezifischen Bedingungen, unter denen die Schicht wächst, und die inhärenten Eigenschaften der verwendeten Materialien. Die endgültige Leistung jedes Geräts, das auf einer Dünnschicht basiert, ist ein direktes Ergebnis davon, wie diese Faktoren während des Herstellungsprozesses verwaltet und kontrolliert werden.

Die zentrale Erkenntnis ist, dass eine Dünnschicht nicht einfach ein Material ist; sie ist eine komplexe Struktur, deren endgültige Eigenschaften ein emergentes Ergebnis des gesamten Abscheidungsprozesses sind. Jede Entscheidung, von der Wahl der Abscheidungsmethode bis zur Substrattemperatur, beeinflusst direkt die atomare Struktur, die innere Spannung und die letztendliche Leistung der Schicht.

Die Grundlage: Methode und Materialien

Die ersten kritischen Entscheidungen betreffen die Auswahl der richtigen Abscheidungstechnik und das Verständnis der Wechselwirkung zwischen Ihrer Schicht und der Oberfläche, auf der sie wächst. Diese Entscheidungen legen die grundlegenden Rahmenbedingungen für den gesamten Prozess fest.

Die Wahl der Abscheidungstechnik

Die Methode zur Abscheidung der Schicht ist der wichtigste Faktor. Abscheidungstechniken werden grob in zwei Familien unterteilt: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

PVD-Methoden, wie Sputtern oder thermisches Verdampfen, transportieren Material physikalisch von einer Quelle zum Substrat. Chemische Methoden, wie CVD, Atomlagenabscheidung (ALD) oder Sol-Gel, nutzen chemische Reaktionen auf der Substratoberfläche, um die Schicht zu bilden. Diese Wahl bestimmt die Energie der ankommenden Partikel, die Wachstumsumgebung und die erreichbare Präzision.

Substrat- und Schichtmaterial-Wechselwirkung

Eine Dünnschicht existiert nicht isoliert; sie wächst auf einem Substrat. Fehlanpassungen zwischen dem Atomgitter der Schicht und dem Substrat können erhebliche innere Spannungen und Dehnungen erzeugen.

Diese akkumulierte Spannung kann, wenn sie nicht kontrolliert wird, zu kritischen Ausfällen wie Rissbildung oder Delamination führen, bei der sich die Schicht vom Substrat ablöst. Die Sauberkeit und Oberflächenqualität des Substrats selbst sind ebenfalls von größter Bedeutung für die Ausgangsbedingungen.

Das Wachstum kontrollieren: Kritische Abscheidungsparameter

Sobald eine Methode gewählt wurde, müssen die spezifischen Prozessvariablen präzise gesteuert werden. Diese Parameter sind die Hebel, die Sie betätigen, um die endgültige Struktur und die Eigenschaften der Schicht fein abzustimmen.

Substrattemperatur

Die Temperatur ist eine Schlüsselvariable, die die Mobilität der Atome auf der Oberfläche steuert. Höhere Temperaturen liefern mehr Energie für die Oberflächendiffusion, wodurch sich Atome in geordneteren, kristallinen Strukturen anordnen können. Eine unzureichende Temperatur kann zu einer ungeordneteren oder amorphen Schicht führen.

Abscheidungsrate und Druck

Die Geschwindigkeit, mit der Material am Substrat ankommt (Fluss), und der Druck in der Abscheidungskammer sind entscheidend. Eine sehr hohe Abscheidungsrate kann Defekte "begraben", bevor sie sich auflösen können, was zu einer Schicht mit geringerer Dichte führt. Der Kammerdruck beeinflusst, wie Partikel von der Quelle zum Substrat gelangen.

Die Abscheidungsumgebung

Die Zusammensetzung des Gases oder Plasmas in der Abscheidungskammer ist grundlegend. Bei CVD bestimmen Art und Fluss der Prekursor-Gase die chemische Zusammensetzung der Schicht. Bei PVD-Techniken wie dem Sputtern beeinflusst die Plasmaumgebung – einschließlich der Form reaktiver Ionen (Radikale) und ihrer Energie – direkt das Wachstum und die Chemie der Schicht.

Das Ergebnis: Definition der Schichteigenschaften

Das Zusammenspiel von Abscheidungsmethode und Prozessparametern manifestiert sich in den endgültigen physikalischen und mechanischen Eigenschaften der Schicht.

Kornstruktur und Dichte

Während des Wachstums bilden Schichten mikroskopische kristalline Bereiche, sogenannte Körner. Irreguläres Kornwachstum kann einen "Schatteneffekt" erzeugen, bei dem einige Teile der wachsenden Schicht von höheren Körnern blockiert werden. Dies führt zu Hohlräumen und einer Schicht mit geringer Dichte, was ihre mechanische und elektrische Integrität beeinträchtigen kann.

Oberflächenrauheit und Imperfektionen

Die endgültige Glätte der Schicht ist ein direktes Ergebnis des Wachstumsprozesses. Oberflächenrauheit und andere Imperfektionen können die Leistung dramatisch beeinflussen, insbesondere in Anwendungen wie der Optik, wo sie Lichtstreuung verursachen, oder in der Elektronik, wo sie den Stromfluss stören können.

Adsorptions- und Desorptionsdynamik

Auf atomarer Ebene ist das Schichtwachstum ein Gleichgewicht zwischen Adsorption (Atome haften an der Oberfläche) und Desorption (Atome verlassen die Oberfläche). Die Raten dieser Prozesse, beeinflusst durch Temperatur und Druck, bestimmen die Reinheit, Dichte und Gesamtqualität der Schicht.

Die Kompromisse verstehen: Ausfallarten und Kosten

Das Erreichen einer perfekten Dünnschicht erfordert die Navigation durch eine Reihe von Kompromissen und die Vermeidung häufiger Fallstricke.

Innere Spannung und Dehnung

Wie erwähnt, ist Spannung ein primärer Ausfallmodus. Sie entsteht nicht nur durch Gitterfehlanpassung, sondern auch durch Unterschiede in der Wärmeausdehnung zwischen Schicht und Substrat. Das Management der Abscheidungseinstellungen und die Verwendung von Nachbehandlungen (Glühen) sind Schlüsselstrategien zur Minderung dieses Risikos.

Reinheit und atomare Defekte

Für Hochleistungsanwendungen wie Halbleiter ist Reinheit nicht verhandelbar. Schon wenige fehlplatzierte Atome oder Verunreinigungen können die Leistung eines mikroelektronischen Bauteils katastrophal beeinträchtigen. Dies erfordert hochpräzise Abscheidungstechniken und extrem saubere Herstellungsbedingungen.

Kosten, Geschwindigkeit und Präzision

Es gibt einen ständigen Kompromiss zwischen der Qualität der Schicht und den Kosten und der Effizienz ihrer Produktion. Methoden wie die Molekularstrahlepitaxie (MBE) oder ALD bieten eine unübertroffene Kontrolle auf atomarer Ebene, sind aber sehr langsam und teuer. Im Gegensatz dazu sind Techniken wie Tauchbeschichtung oder Schleuderbeschichtung schnell und günstig, bieten aber weitaus weniger strukturelle Präzision.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl der Faktoren hängt vollständig von der beabsichtigten Verwendung der Dünnschicht ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Priorisieren Sie hochreine Abscheidungsmethoden wie ALD oder MBE, die eine Kontrolle auf atomarer Ebene bieten, und akzeptieren Sie die höheren Kosten und die geringere Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen liegt: Kontrollieren Sie die Abscheidungsparameter sorgfältig, um die Oberflächenrauheit zu minimieren und eine gleichmäßige Schichtdichte zu gewährleisten, da diese die optischen Eigenschaften direkt beeinflussen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Konzentrieren Sie sich auf die Steuerung der inneren Spannung und die Förderung einer starken Schicht-Substrat-Haftung, um Rissbildung und Delamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf schneller oder kostengünstiger Produktion liegt: Ziehen Sie skalierbare chemische Methoden wie Sol-Gel oder Sputtern in Betracht, während Sie die inhärenten Kompromisse bei der Schichtpräzision verstehen und akzeptieren.

Letztendlich liegt die Beherrschung der Dünnschichttechnologie im Verständnis und der Kontrolle der direkten Beziehung zwischen Ihrem Abscheidungsprozess und den endgültigen Schichteigenschaften, die Sie erreichen müssen.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselelemente | Auswirkung auf die Schicht |

|---|---|---|

| Abscheidungsmethode | PVD (Sputtern), CVD, ALD | Bestimmt Partikelenergie, Wachstumsumgebung und Präzision |

| Prozessparameter | Substrattemperatur, Abscheidungsrate, Druck | Steuert Schichtstruktur, Dichte und Oberflächenrauheit |

| Materialeigenschaften | Schicht-Substrat-Wechselwirkung, Gitterfehlanpassung | Beeinflusst innere Spannung, Haftung und Delaminationsrisiko |

Erzielen Sie optimale Dünnschichtleistung für Ihre Laboranwendungen. Die Qualität Ihrer Dünnschichten beeinflusst direkt den Erfolg Ihrer Forschung und Entwicklung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf Ihre Abscheidungsanforderungen zugeschnitten sind. Ob Sie präzise Kontrolle für die Halbleiterfertigung, gleichmäßige Beschichtungen für die Optik oder langlebige Schichten für mechanische Anwendungen benötigen, unsere Expertise gewährleistet Ihnen zuverlässige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Dünnschichtprozesse verbessern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist CVD-Metall? Die Wahrheit über Hochleistungs-Oberflächenbeschichtungen

- Was sind die Umweltauswirkungen von Kohlenstoffnanoröhren? Effizienz und Nachhaltigkeit steigern

- Wie funktioniert die Sputtermethode? Ein Leitfaden zur Dünnschichtabscheidung durch atomare Bombardierung

- Was ist die Kapazität von Kohlenstoffnanoröhren? Entdecken Sie ihr Potenzial in Elektronik, Energie und Materialien

- Wofür wird ein Sputtertarget verwendet? Der atomare Bauplan für Hochleistungs-Dünnschichten

- Was sind Beispiele für Dünnschichttechnologie? Von Mikrochips bis hin zu Solarzellen und darüber hinaus

- Was sind CVD-Produkte? Hochleistungsmaterialien, Atom für Atom gebaut für überragende Haltbarkeit

- Was ist Sputtern in der Dünnschichtbeschichtungsanwendung? Ein Leitfaden zur Abscheidung von Hochleistungsfilmen