Im Kern wird die in einem Heizelement erzeugte Wärme durch drei grundlegende Faktoren bestimmt. Dies sind die Stärke des elektrischen Stroms, der durch das Element fließt, der elektrische Widerstand des Elementmaterials und die Zeit, für die der Strom fließt.

Die erzeugte Wärmemenge ist nicht einfach eine Liste von Einflüssen; sie wird durch ein präzises physikalisches Prinzip namens Joulesches Gesetz der Erwärmung bestimmt. Dieses Gesetz besagt, dass die Wärme direkt proportional zum Quadrat des Stroms, dem Widerstand und der Zeit ist, was Ihnen spezifische Hebel zur Steuerung des Ergebnisses gibt.

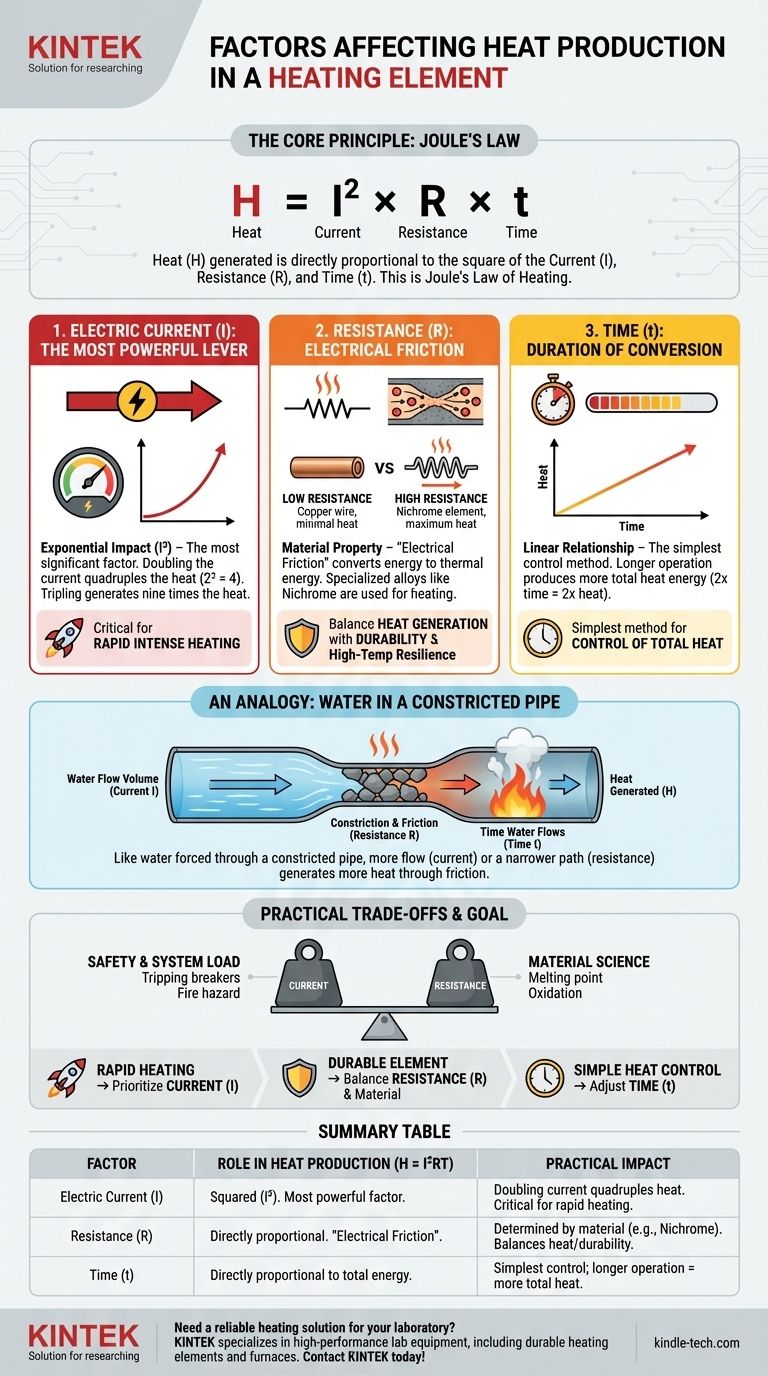

Das Kernprinzip: Joules Gesetz

Der Zusammenhang zwischen Elektrizität und Wärme in einem Leiter wurde im 19. Jahrhundert von James Prescott Joule quantifiziert. Dieses Prinzip ist die Grundlage für alles, von Elektroherden bis hin zu Industrieöfen.

Die maßgebliche Formel: H = I²RT

Die erzeugte Wärme (H) ist das Produkt aus dem Quadrat des Stroms (I²), multipliziert mit dem Widerstand (R) und der Zeit (t), in der der Strom fließt.

Diese Formel, H = I²RT, ist der Schlüssel zum Verständnis und zur Steuerung der Widerstandsheizung. Jede Variable spielt eine eigenständige und entscheidende Rolle bei der endgültigen Wärmeabgabe.

Eine Analogie: Wasser in einem verengten Rohr

Stellen Sie sich Elektrizität als Wasser vor, das durch ein Rohr fließt. Der Strom (I) ist das Wasservolumen, das pro Sekunde fließt. Der Widerstand (R) ist wie ein enger, verengter Abschnitt dieses Rohrs, gefüllt mit Kies.

Wenn Wasser durch diesen verengten Abschnitt gedrückt wird, erzeugt Reibung Wärme. Je mehr Wasser Sie hindurchdrücken (höherer Strom) oder je enger und rauer die Verengung ist (höherer Widerstand), desto mehr Wärme wird erzeugt.

Die Faktoren aufschlüsseln

Um ein Heizsystem effektiv zu entwerfen oder Fehler zu beheben, müssen Sie die einzigartige Auswirkung jeder Variablen in Joules Gleichung verstehen.

Elektrischer Strom (I): Der mächtigste Hebel

Der wichtigste Faktor in der Gleichung ist der Strom. Da er quadriert wird (I²), ist seine Auswirkung auf die Wärmeerzeugung exponentiell.

Wenn Sie den Strom verdoppeln, vervierfachen Sie die erzeugte Wärme. Wenn Sie den Strom verdreifachen, erzeugen Sie neunmal so viel Wärme. Dies macht die Stromeinstellung zur mächtigsten Methode zur Erhöhung der Wärmeabgabe.

Widerstand (R): Die Quelle der "elektrischen Reibung"

Widerstand ist eine intrinsische Eigenschaft eines Materials, die den Elektronenfluss behindert. Diese "elektrische Reibung" wandelt elektrische Energie in thermische Energie um.

Materialien wie Kupfer haben einen sehr geringen Widerstand und werden für Drähte verwendet, um Wärmeverluste zu minimieren. Umgekehrt werden Heizelemente aus Materialien mit hohem Widerstand hergestellt, wie z.B. Nichrom (eine Nickel-Chrom-Legierung), um die Wärmeerzeugung zu maximieren.

Zeit (t): Die Dauer der Energieumwandlung

Dies ist der einfachste Faktor. Wärme ist ein Maß für Energie, daher gilt: Je länger Sie das Element mit Strom versorgen, desto mehr Gesamtwärme wird erzeugt.

Der Zusammenhang ist linear: Wenn Sie das Element doppelt so lange betreiben, erzeugen Sie die doppelte Gesamtmenge an Wärme, vorausgesetzt, Strom und Widerstand bleiben konstant.

Die praktischen Kompromisse verstehen

Obwohl die Formel einfach erscheint, beinhaltet die reale Anwendung ein Abwägen dieser Faktoren gegen Materialbeschränkungen und Sicherheit.

Strom vs. Sicherheit und Systemlast

Eine drastische Erhöhung des Stroms ist nicht immer machbar. Sie erfordert dickere, teurere Verkabelung, um die Last zu bewältigen, und kann Schutzschalter auslösen oder eine Brandgefahr darstellen, wenn sie nicht richtig gehandhabt wird.

Widerstand vs. Materialwissenschaft

Ein Material mit sehr hohem Widerstand ist ideal für die Wärmeerzeugung, muss aber auch einen hohen Schmelzpunkt haben und bei extremen Temperaturen Oxidation widerstehen. Deshalb sind spezielle Legierungen notwendig; ein einfacher Eisendraht würde schnell degradieren und versagen.

Das Zusammenspiel mit der Spannung (Ohmsches Gesetz)

In den meisten praktischen Anwendungen (wie einer Steckdose) wird Ihnen eine konstante Spannung (V) und kein konstanter Strom geliefert. Gemäß dem Ohmschen Gesetz (V = IR) sind Spannung, Strom und Widerstand miteinander verbunden.

Das bedeutet, wenn Sie den Widerstand des Heizelements (R) in einem System mit konstanter Spannung ändern, ändern Sie auch den Strom (I). Ein Element mit geringerem Widerstand zieht mehr Strom und kann aufgrund des I²-Terms in einem Festspannungskreis tatsächlich mehr Wärme erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Ihr primäres Ziel bestimmt, welchen Faktor Sie für die Optimierung priorisieren sollten.

- Wenn Ihr Hauptaugenmerk auf schneller, intensiver Erwärmung liegt: Priorisieren Sie die Erhöhung des Stroms (I), da dessen quadrierter Effekt den größten Einfluss auf die Leistungsabgabe hat.

- Wenn Ihr Hauptaugenmerk auf der Konstruktion eines langlebigen Elements liegt: Der Schlüssel ist die Auswahl eines Materials mit dem optimalen Gleichgewicht aus hohem Widerstand (R) und Hochtemperaturbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf der einfachen Steuerung der Gesamtwärme liegt: Die Anpassung der Zeit (t), in der das Element eingeschaltet ist, ist die direkteste und am einfachsten zu handhabende Methode.

Letztendlich geht es beim Meistern der Wärmeerzeugung darum, die präzisen und vorhersagbaren Prinzipien des Jouleschen Gesetzes zu verstehen und anzuwenden.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Wärmeerzeugung (H = I²RT) | Praktische Auswirkung |

|---|---|---|

| Elektrischer Strom (I) | Quadriert in der Formel (I²). Der mächtigste Faktor. | Verdopplung des Stroms vervierfacht die Wärme. Entscheidend für schnelle Erwärmung. |

| Widerstand (R) | Direkt proportional zur Wärme. Die Quelle der "elektrischen Reibung". | Bestimmt durch das Elementmaterial (z.B. Nichrom). Gleicht Wärmeerzeugung mit Haltbarkeit aus. |

| Zeit (t) | Direkt proportional zur gesamten Wärmeenergie. | Die einfachste Steuerungsmethode; längerer Betrieb = mehr Gesamtwärme. |

Benötigen Sie eine zuverlässige Heizlösung für Ihr Labor?

Das Verständnis der Prinzipien des Jouleschen Gesetzes ist der erste Schritt; die Anwendung mit der richtigen Ausrüstung ist der nächste. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich langlebiger Heizelemente und Öfen, die für präzise Temperaturregelung und lang anhaltende Leistung konzipiert sind.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Heizsystems für Ihre spezifische Anwendung helfen. Kontaktieren Sie KINTEL noch heute, um die Heizbedürfnisse Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Ist Molybdändisulfid ein Heizelement? Entdecken Sie das beste Material für Hochtemperaturanwendungen.

- Welche Eigenschaften hat ein Molybdän-Heizelement? Wählen Sie den richtigen Typ für Ihre Ofenatmosphäre

- Was sind die Heizelemente für Hochtemperaturöfen? Wählen Sie das richtige Element für Ihre Atmosphäre

- Was ist der Wärmeausdehnungskoeffizient von Molybdändisilizid? Verständnis seiner Rolle im Hochtemperaturdesign

- Welchen Temperaturbereich haben Molybdändisilizid-Heizelemente? Wählen Sie die richtige Güteklasse für Ihre Hochtemperaturanforderungen