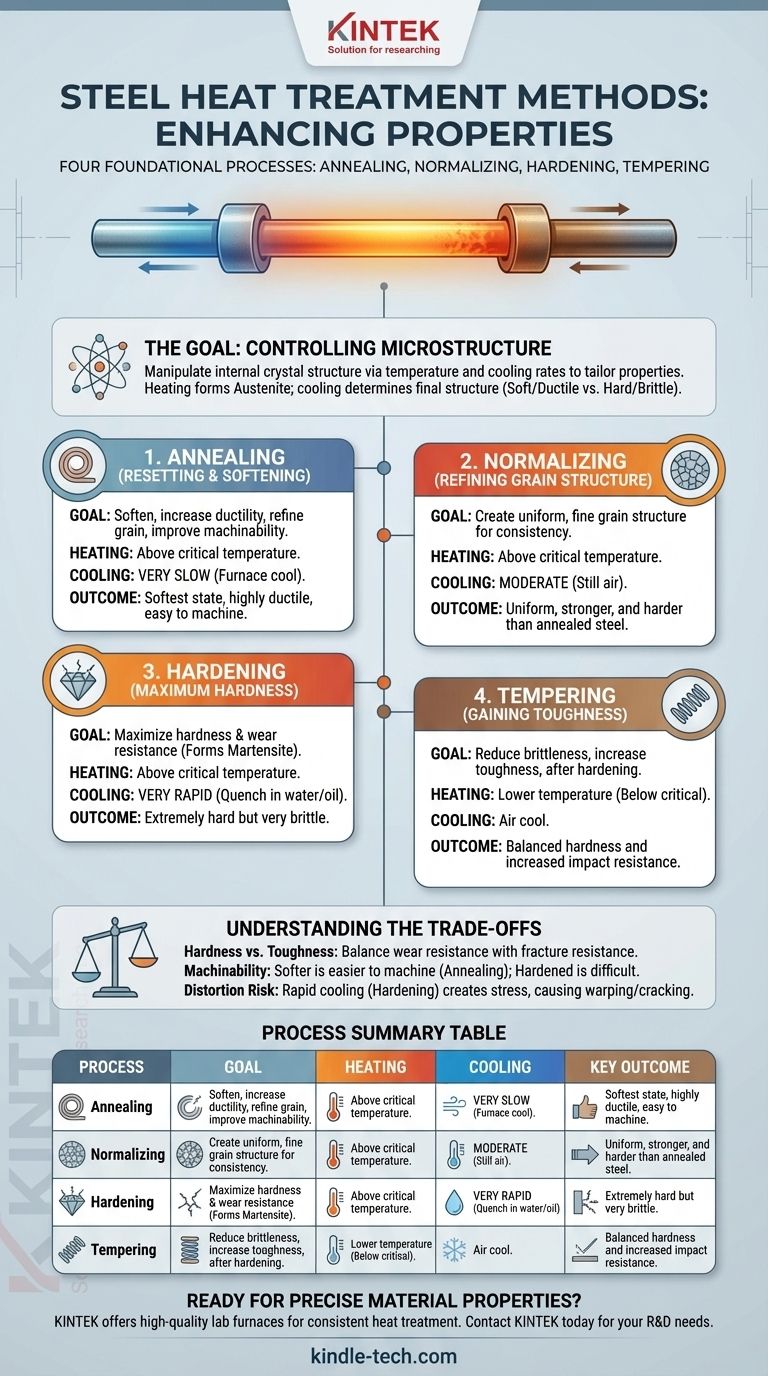

Im Kern umfasst die Wärmebehandlung von Stahl vier grundlegende Prozesse: Glühen, Normalisieren, Härten und Vergüten. Jeder Prozess verändert die innere Struktur des Stahls durch einen spezifischen Erhitzungs- und Abkühlzyklus, um unterschiedliche Eigenschaften zu erzielen. Das Glühen erzeugt den weichsten Zustand, das Härten den härtesten, während Normalisieren und Vergüten ein Eigenschaftsgleichgewicht zwischen diesen beiden Extremen herstellen.

Die Wärmebehandlung ist die kontrollierte Beeinflussung der inneren Kristallstruktur von Stahl. Durch sorgfältige Steuerung von Temperatur und Abkühlgeschwindigkeit können Sie die Materialeigenschaften präzise anpassen – Härte gegen Zähigkeit oder Duktilität gegen Festigkeit tauschen –, um den Anforderungen einer bestimmten technischen Anwendung gerecht zu werden.

Das Ziel der Wärmebehandlung: Steuerung der Mikrostruktur

Um die Wärmebehandlung zu verstehen, müssen Sie zunächst wissen, dass Stahl kein statisches Material ist. Seine Eigenschaften sind ein direktes Ergebnis seiner inneren Kristallstruktur, bekannt als seine Mikrostruktur, die durch Wärme verändert werden kann.

Warum sich die Eigenschaften von Stahl ändern lassen

Stahl ist eine Legierung aus Eisen und Kohlenstoff. Erhitzt man den Stahl über eine kritische Temperatur, ordnen sich seine Atome in einer Struktur namens Austenit neu an, die Kohlenstoff lösen kann.

Die endgültigen Eigenschaften des Stahls werden dadurch bestimmt, was mit dieser Austenitstruktur beim Abkühlen geschieht.

Die Rolle von Temperatur und Abkühlgeschwindigkeit

Die Abkühlgeschwindigkeit ist die kritischste Variable bei der Wärmebehandlung. Eine langsame Abkühlgeschwindigkeit ermöglicht es den Atomen, sich zu weichen, duktilen Strukturen neu anzuordnen, während eine sehr schnelle Abkühlgeschwindigkeit sie in einer harten, spröden Struktur einfängt.

Die vier grundlegenden Wärmebehandlungsprozesse

Diese vier Prozesse stellen ein Spektrum von Ergebnissen dar, vom weichsten und am besten bearbeitbaren Zustand bis zum härtesten und verschleißfestesten.

1. Glühen: Zurücksetzen und Erweichen des Stahls

Das Glühen ist ein Prozess, der angewendet wird, um Stahl so weich, duktil und leicht bearbeitbar wie möglich zu machen. Es verfeinert die Kornstruktur, baut innere Spannungen ab und verbessert die elektrische Leitfähigkeit.

Der Prozess beinhaltet das Erhitzen des Stahls über seine kritische Temperatur und das anschließende so langsame Abkühlen wie möglich, oft durch das Belassen im ausgeschalteten Ofen, wo er über viele Stunden abkühlt.

2. Normalisieren: Verfeinerung der Kornstruktur

Das Normalisieren wird oft angewendet, um eine gleichmäßige und feinkörnige Mikrostruktur zu erzeugen, die einen vorhersagbaren Ausgangspunkt für eine weitere Härtung bietet. Das Ergebnis ist ein Stahl, der fester und härter ist als geglühter Stahl.

Wie beim Glühen beinhaltet es das Erhitzen über die kritische Temperatur. Die Abkühlung erfolgt jedoch in ruhender Luft, was schneller ist als das Ofenabkühlen, aber viel langsamer als ein Abschrecken.

3. Härten (Abschrecken): Erzielung maximaler Härte

Das Ziel des Härtens ist es, Stahl extrem hart und verschleißfest zu machen. Dies wird durch die Bildung einer sehr harten, spröden Mikrostruktur namens Martensit erreicht.

Dazu muss der Stahl in seinen Austenitbereich erhitzt und dann sehr schnell abgekühlt werden, indem er in ein Abschreckmedium wie Wasser, Öl oder Sole getaucht wird. Der resultierende Stahl ist außergewöhnlich hart, aber auch sehr spröde.

4. Vergüten: Erhöhung der Zähigkeit unter Inkaufnahme von Härteverlust

Ein gehärtetes Teil ist oft zu spröde für den praktischen Einsatz. Das Vergüten ist ein sekundärer Prozess, der nach dem Härten durchgeführt wird, um diese Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Der Prozess beinhaltet das Wiedererhitzen des gehärteten Teils auf eine niedrigere Temperatur (weit unter dem kritischen Punkt) und das Halten für eine festgelegte Zeit. Dieser Prozess tauscht einen Teil der extremen Härte, die während des Abschreckens gewonnen wurde, gegen eine signifikante Zunahme der Zähigkeit und Schlagfestigkeit ein.

Die Abwägungen verstehen

Die Wahl eines Wärmebehandlungsverfahrens ist immer eine Übung im Ausgleich konkurrierender Eigenschaften. Kein einzelner Prozess ist „der beste“; er ist nur für ein bestimmtes Ziel der beste.

Das Dilemma zwischen Härte und Zähigkeit

Dies ist der grundlegendste Kompromiss. Härte ist die Fähigkeit, Kratzern und Verschleiß zu widerstehen. Zähigkeit ist die Fähigkeit, Energie zu absorbieren und Bruch zu widerstehen.

Eine vollständig gehärtete, unvergütete Stahlfeile ist extrem hart, zerbricht aber, wenn sie fallen gelassen wird. Eine Stahlfeder wird so vergütet, dass sie weniger hart, aber viel zäher ist, wodurch sie sich biegen kann, ohne zu brechen.

Der Einfluss auf die Bearbeitbarkeit

Ein weicheres Material lässt sich leichter bearbeiten, schneiden und formen. Das Glühen wird oft gezielt durchgeführt, um ein Teil vor einem abschließenden Härtungsprozess leicht bearbeitbar zu machen. Der Versuch, ein vollständig gehärtetes Stahlstück zu bearbeiten, ist extrem schwierig und erfordert spezielle Werkzeuge.

Risiko von Verzug und Rissbildung

Die extremen Temperaturänderungen beim Härten, insbesondere beim schnellen Abschrecken, erzeugen enorme innere Spannungen. Diese Spannungen können dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt, insbesondere bei komplexen Geometrien. Dieses Risiko muss durch die richtige Technik und Prozesskontrolle gemanagt werden.

Den richtigen Prozess für Ihre Anwendung auswählen

Ihre endgültige Auswahl hängt vollständig von der beabsichtigten Funktion des Stahlbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verarbeitbarkeit und Bearbeitbarkeit liegt: Wählen Sie das Glühen, um den Stahl vor der Fertigung so weich und duktil wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht von Festigkeit und Duktilität für strukturelle Anwendungen liegt: Wählen Sie das Normalisieren, um eine gleichmäßige, verfeinerte und zuverlässige Kornstruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Oberflächenhärte liegt: Verwenden Sie einen Härte- (Abschreck-) und Vergütungszyklus, um eine hohe Härte mit der notwendigen Zähigkeit gegen Bruch zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Oberfläche mit einem stoßfesten Kern liegt: Verwenden Sie eine spezielle Oberflächenbehandlung wie das Einsatzhärten, bei dem nur die äußere Schicht gehärtet wird.

Das Verständnis dieser grundlegenden Prozesse ermöglicht es Ihnen, nicht nur ein Material zu spezifizieren, sondern ein Material, das für die optimale Leistung in seiner vorgesehenen Rolle konditioniert ist.

Zusammenfassungstabelle:

| Prozess | Ziel | Erhitzen | Abkühlen | Wichtigstes Ergebnis |

|---|---|---|---|---|

| Glühen | Erweichen & Spannungen abbauen | Über kritischer Temperatur | Sehr langsam (Ofenabkühlung) | Weich, duktil, leicht zu bearbeiten |

| Normalisieren | Kornstruktur verfeinern | Über kritischer Temperatur | Mäßig (ruhende Luft) | Gleichmäßig, fester als geglüht |

| Härten | Härte maximieren | Über kritischer Temperatur | Sehr schnell (Abschrecken) | Extrem hart, aber spröde |

| Vergüten | Zähigkeit erhöhen | Unter kritischer Temperatur | Luftkühlung nach Haltezeit | Reduziert Sprödigkeit, verbessert Zähigkeit |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen? Die richtige Wärmebehandlung erfordert eine präzise Temperaturkontrolle. KINTEK ist spezialisiert auf hochwertige Laboröfen und -geräte zum Glühen, Härten, Vergüten und mehr. Unsere Lösungen helfen Ihnen, konsistente, zuverlässige Ergebnisse für Ihre Materialprüfungen und F&E-Anforderungen zu erzielen.

Kontaktieren Sie KINTEK noch heute, um den perfekten Ofen für Ihre Wärmebehandlungsprozesse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität