Im Wesentlichen ist ein Laborofen ein hochpräzises Werkzeug für die kontrollierte thermische Verarbeitung. Seine Funktionen reichen von der einfachen Trocknung und Vorbereitung von Proben für die chemische Analyse bis hin zu komplexen metallurgischen Behandlungen, die die Eigenschaften eines Materials grundlegend verändern. Diese Geräte sind entscheidend für die Forschung und Entwicklung in den Bereichen Materialwissenschaft, Chemie und Ingenieurwesen.

Der Hauptzweck eines Laborofens besteht nicht nur darin, Wärme zu erzeugen, sondern einen präzisen, wiederholbaren thermischen Zyklus auf eine Probe anzuwenden. Diese Kontrolle ermöglicht es Forschern, die physikalische Struktur, die chemische Zusammensetzung oder die mechanischen Eigenschaften eines Materials gezielt zu verändern, um ein spezifisches Ergebnis zu erzielen.

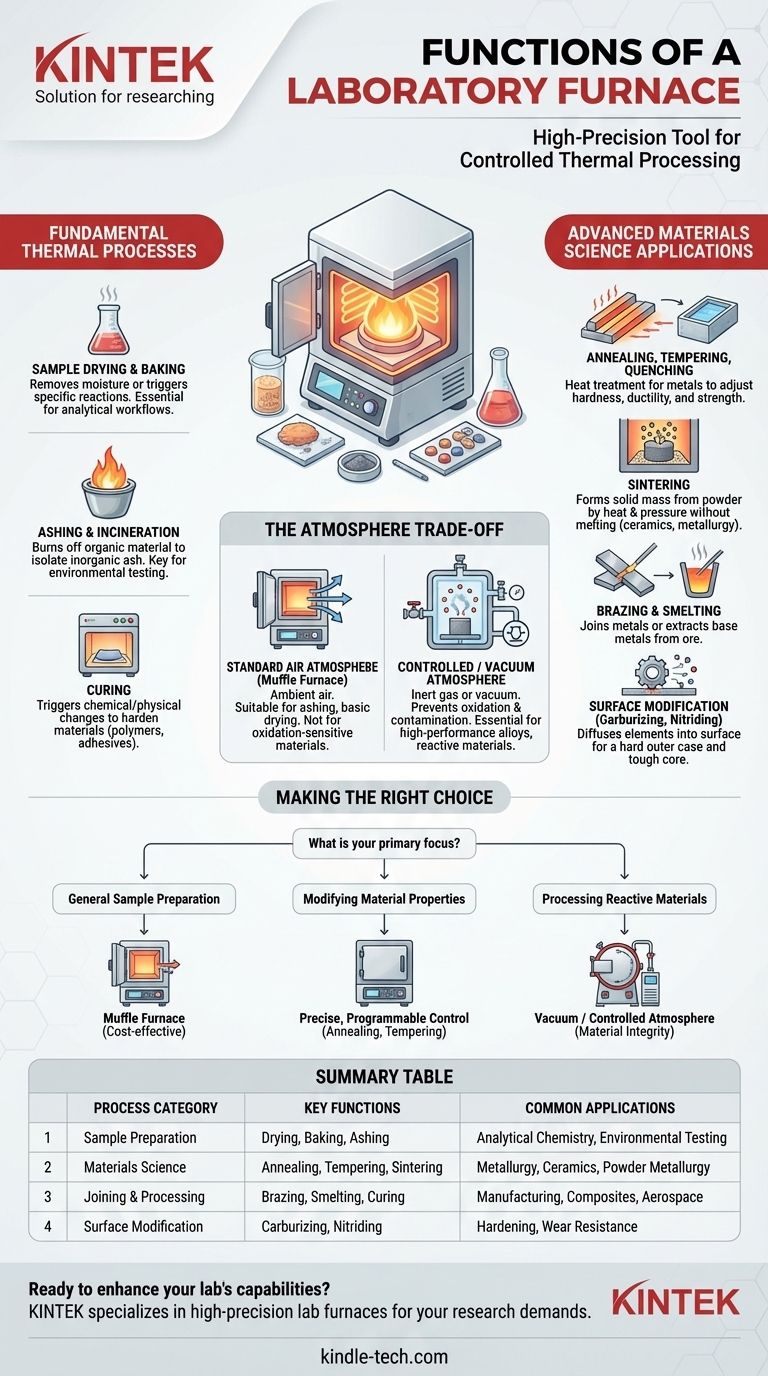

Grundlegende thermische Prozesse

Die häufigsten Anwendungen für Laboröfen umfassen die Vorbereitung von Proben oder die Auslösung grundlegender physikalischer und chemischer Veränderungen.

Proben Trocknung und Backen

Trocknen ist der Prozess der Erwärmung, um Feuchtigkeit aus einer Probe zu entfernen. Backen beinhaltet das Erhitzen einer Substanz über eine bestimmte Zeit und Temperatur, oft ohne das Hauptziel der Entfeuchtung, um eine spezifische Reaktion auszulösen.

Dies sind grundlegende Schritte in vielen analytischen und Fertigungsabläufen.

Veraschen und Verbrennen

Veraschen ist eine Probenvorbereitungstechnik, bei der hohe Temperaturen verwendet werden, um alles organische Material abzubrennen. Dies isoliert die nicht brennbaren anorganischen Bestandteile (die „Asche“) für die anschließende chemische Analyse.

Dies ist eine kritische Funktion in der Umweltprüfung, der Lebensmittelwissenschaft und der Analyse der Materialzusammensetzung.

Aushärten (Curing)

Aushärten verwendet Wärme, um eine chemische oder physikalische Veränderung auszulösen, wodurch ein Material gehärtet oder fixiert wird. Dies ist üblich bei Polymeren, Klebstoffen und Verbundwerkstoffen, bei denen Wärme die Vernetzung initiiert, die das Endprodukt verfestigt.

Fortschrittliche Anwendungen in der Materialwissenschaft

Für Metallurgen und Materialwissenschaftler werden Öfen verwendet, um die mikroskopische Struktur von Materialien präzise zu manipulieren und dadurch deren makroskopische Eigenschaften wie Festigkeit, Härte und Duktilität zu steuern.

Glühen, Vergüten und Abschrecken

Dies sind alles Wärmebehandlungsprozesse für Metalle und Legierungen. Glühen macht ein Metall weicher, um es bearbeitbarer zu machen, während Abschrecken (schnelles Abkühlen) und Vergüten (erneutes Erhitzen auf eine niedrigere Temperatur) in Kombination verwendet werden, um ein gewünschtes Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

Sintern

Sintern ist der Prozess des Verdichtens und Formens eines festen Materialkörpers durch Hitze und Druck, ohne es bis zum Schmelzpunkt zu erhitzen. Es ist unerlässlich für die Herstellung von Keramiken und in der Pulvermetallurgie.

Hartlöten und Schmelzen

Hartlöten ist ein Hochtemperaturprozess, der verwendet wird, um zwei oder mehr Metallteile zu verbinden, indem ein Lötmittel in die Verbindung geschmolzen und fließen gelassen wird. Schmelzen ist ein Extraktionsprozess, der verwendet wird, um ein Basismetall aus seinem Erz zu gewinnen.

Oberflächenmodifikation

Prozesse wie Carburieren (Einsatzhärten) und Nitrieren beinhalten das Erhitzen eines Metallteils in einer spezifischen chemischen Atmosphäre. Dabei diffundieren Elemente wie Kohlenstoff oder Stickstoff in die Oberfläche und erzeugen eine außergewöhnlich harte äußere Schicht, während ein zäherer Kern erhalten bleibt.

Den Kompromiss verstehen: Atmosphärenkontrolle

Der wichtigste Unterscheidungsfaktor zwischen den Ofentypen ist ihre Fähigkeit, die innere Atmosphäre zu kontrollieren, was entscheidend ist, um unerwünschte chemische Reaktionen bei hohen Temperaturen zu verhindern.

Standard-Luftatmosphäre

Die einfachsten Öfen, oft als Muffelöfen bezeichnet, arbeiten in Umgebungsluft. Diese eignen sich perfekt für Prozesse wie Veraschen, einfaches Trocknen oder das Wärmebehandeln von Materialien, die nicht oxidationsempfindlich sind.

Kontrollierte oder Vakuum-Atmosphäre

Fortschrittliche Materialien erfordern oft ein Erhitzen in Abwesenheit von Sauerstoff, um Oxidation und Kontamination zu verhindern. Vakuumöfen oder solche, die ein Inertgas (wie Argon oder Stickstoff) verwenden, bieten diese kontrollierte Umgebung.

Diese Kontrolle ist unerlässlich für die Verarbeitung von Hochleistungslegierungen, das Hartlöten von Luftfahrtkomponenten und das Sintern reaktiver Metallpulver.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von dem Material ab, das Sie verarbeiten, und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Probenvorbereitung liegt: Ein Standard-Muffelofen zum Trocknen, Veraschen oder für einfache Hitzetests ist oft ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung von Materialeigenschaften liegt: Sie benötigen einen Ofen mit präzisen, programmierbaren Temperatursteuerungen für Prozesse wie Glühen, Vergüten oder Aushärten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder hochreiner Materialien liegt: Ein Vakuum- oder Schutzgasofen ist unabdingbar, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

Letztendlich bietet ein Laborofen die kontrollierte Umgebung, die erforderlich ist, um Materialien durch die präzise Anwendung thermischer Energie zu transformieren.

Zusammenfassungstabelle:

| Prozesskategorie | Schlüsselfunktionen | Häufige Anwendungen |

|---|---|---|

| Probenvorbereitung | Trocknen, Backen, Veraschen | Analytische Chemie, Umweltprüfung |

| Materialwissenschaft | Glühen, Vergüten, Sintern | Metallurgie, Keramik, Pulvermetallurgie |

| Verbinden & Verarbeiten | Hartlöten, Schmelzen, Aushärten | Fertigung, Verbundwerkstoffe, Luft- und Raumfahrt |

| Oberflächenmodifikation | Carburieren, Nitrieren | Härten, Verschleißfestigkeit |

Bereit, die Fähigkeiten Ihres Labors mit der richtigen thermischen Verarbeitungsausrüstung zu erweitern? KINTEK ist spezialisiert auf hochpräzise Laboröfen, vom Standard-Muffelofen für die Probenvorbereitung bis hin zu fortschrittlichen Vakuum- und Schutzgasmodellen für empfindliche Materialien. Unsere Expertise stellt sicher, dass Sie die präzise Temperaturkontrolle und das Atmosphärenmanagement erhalten, das Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die perfekte Ofenlösung für Ihre Projekte zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Nachteile der Trockenasche? Wichtige Einschränkungen für eine genaue Elementanalyse

- Was ist der Zweck eines Laborofens? Präzise Hochtemperaturverarbeitung erreichen

- Was ist der thermische Entbinderungsprozess? Ein Leitfaden zur sicheren Binderentfernung für MIM & Keramik

- Was ist der Nutzen eines elektrischen Muffelofens? Erreichen Sie reine, hochtemperaturgestützte Prozesse

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis