Die Hauptfunktion des Sinterprozesses besteht darin, pulverförmige Materialien mittels Hitze und Druck zu einer festen, dichten Masse zu verbinden, ohne den Schmelzpunkt des Materials zu erreichen. Dadurch werden lose Partikel in ein starkes, einheitliches Objekt umgewandelt, indem Atome dazu angeregt werden, engere Bindungen einzugehen, was die physikalischen Eigenschaften des Materials wie Festigkeit und Haltbarkeit erheblich verbessert.

Sintern ist kein Schmelzen; es ist ein Festkörperprozess zur Herstellung dichter, starker Komponenten aus Pulvern. Sein Hauptzweck ist es, wünschenswerte Materialeigenschaften auf kostengünstige Weise zu erzielen, insbesondere bei Materialien mit extrem hohen Schmelzpunkten.

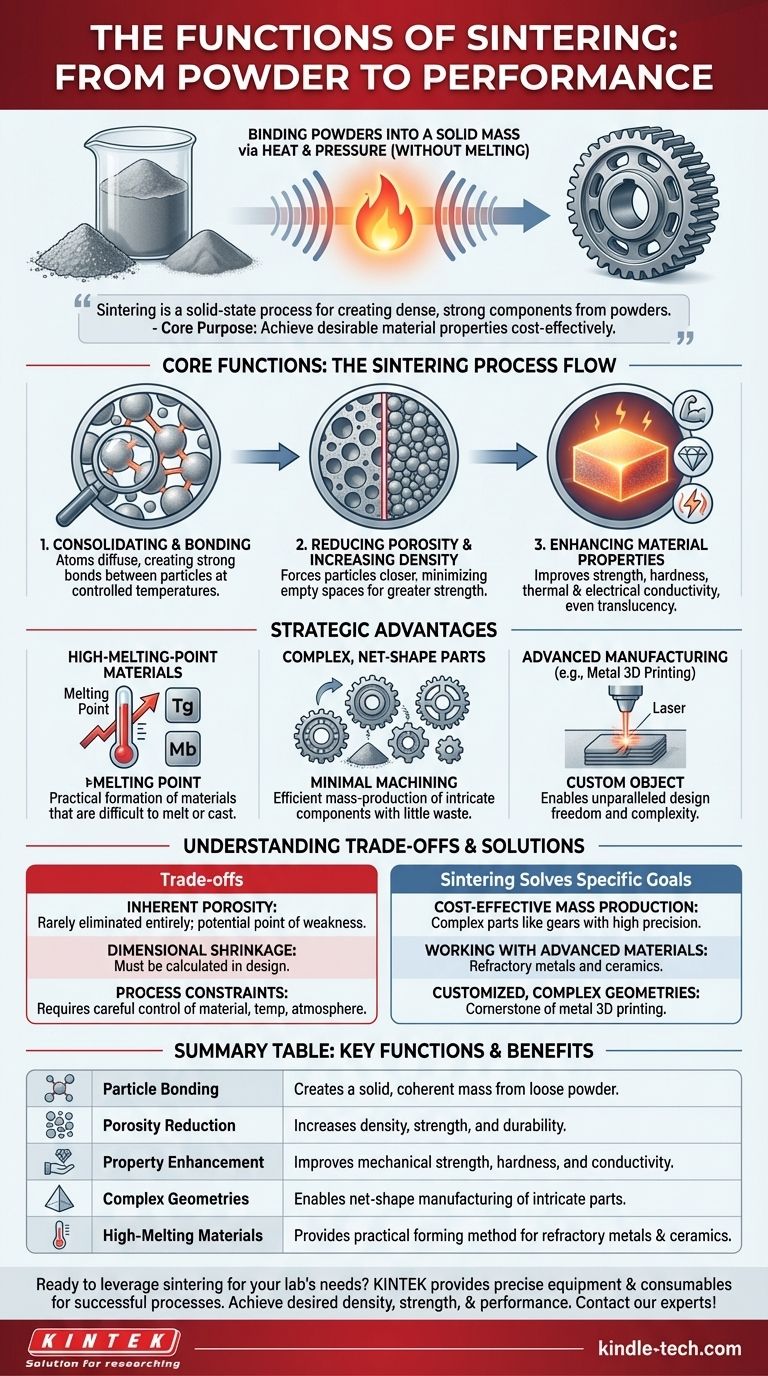

Die Kernfunktionen: Vom Pulver zur Leistung

Sintern ist ein grundlegender Prozess in Bereichen wie der Pulvermetallurgie und der Keramikherstellung. Es erfüllt mehrere kritische Funktionen gleichzeitig durch sorgfältige Kontrolle von Hitze und Druck.

Funktion 1: Konsolidierung und Bindung von Partikeln

Die grundlegendste Funktion des Sinterns ist die Umwandlung einer losen Ansammlung von Partikeln in eine kohärente, feste Masse.

Dies wird erreicht, indem das Material auf eine Temperatur erhitzt wird, bei der die Atome mobil genug werden, um über die Grenzen benachbarter Partikel zu diffundieren und starke Bindungen zwischen ihnen zu schaffen. Das Material wird niemals flüssig, wodurch der Prozess hochgradig kontrolliert ist.

Funktion 2: Reduzierung der Porosität und Erhöhung der Dichte

Ein gepresstes, ungesintertes Teil (oft als „Grünling“ bezeichnet) enthält erhebliche leere Räume oder Porosität zwischen seinen Partikeln.

Sintern drängt diese Partikel näher zusammen und minimiert systematisch diese porösen Räume. Dieser Verdichtungsprozess ist entscheidend für die Erhöhung der Gesamtfestigkeit und Haltbarkeit der endgültigen Komponente.

Funktion 3: Verbesserung der Materialeigenschaften

Durch die Erhöhung der Dichte und die Schaffung einer einheitlichen Struktur verbessert das Sintern direkt eine Vielzahl von Materialeigenschaften.

Dazu gehören Verbesserungen der mechanischen Festigkeit, Härte, Wärmeleitfähigkeit und elektrischen Leitfähigkeit. Bei einigen Keramiken kann es sogar die Transparenz erhöhen.

Schlüsselanwendungen und strategische Vorteile

Die Funktionen des Sinterns führen zu erheblichen Vorteilen, die es in vielen Branchen, von Automobilteilen bis hin zu fortschrittlicher Elektronik, zum bevorzugten Verfahren machen.

Ermöglichung der Verwendung von hochschmelzenden Materialien

Sintern bietet eine praktische Möglichkeit, Teile aus Materialien wie Wolfram oder Molybdän zu formen, deren Schmelzpunkte so hoch sind, dass das Schmelzen und Gießen extrem energieintensiv und schwierig wäre.

Da das Sintern unterhalb des Schmelzpunktes erfolgt, bietet es einen effizienteren und kostengünstigeren Herstellungsweg für diese fortschrittlichen Materialien.

Herstellung komplexer, endkonturnaher Teile

In der Pulvermetallurgie werden Pulver zunächst in eine gewünschte Form gepresst, bevor sie gesintert werden. Dies ist eine äußerst effiziente Methode zur Massenproduktion komplexer Komponenten wie Zahnräder, Lager, Kettenräder und Nocken.

Die resultierenden Teile sind „endkonturnah“ oder „nahezu endkonturnah“, was bedeutet, dass sie wenig bis gar keine nachträgliche Bearbeitung erfordern, was Zeit spart und Materialabfall reduziert.

Erleichterung fortschrittlicher Fertigung

Sintern ist ein wichtiger Schritt in vielen Formen des Metall-3D-Drucks. Ein Laser sintert selektiv Schichten von Metallpulver, um ein individuelles Objekt aufzubauen, was eine beispiellose Designfreiheit und Komplexität ermöglicht.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist Sintern keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine effektive Nutzung.

Inhärente Porosität

Obwohl Sintern die Porosität erheblich reduziert, eliminiert es sie selten vollständig. Die verbleibende Mikroporosität kann manchmal ein Schwachpunkt im Vergleich zu einer Komponente sein, die aus vollständig geschmolzenem und gegossenem Metall hergestellt wurde.

Maßhaltigkeit und Schrumpfung

Der Verdichtungsprozess führt dazu, dass die Komponente schrumpft. Diese Schrumpfung muss präzise berechnet und im ursprünglichen Design der Form oder des Teils berücksichtigt werden, um die endgültigen gewünschten Abmessungen zu erreichen.

Material- und Prozessbeschränkungen

Der Erfolg des Sinterns hängt von der sorgfältigen Kontrolle der Partikelgröße, des Drucks, der Temperatur und der Ofenatmosphäre des Materials ab. Nicht alle Materialien sind zum Sintern geeignet, und der Prozess erfordert spezielle Ausrüstung und Fachkenntnisse.

Wie Sintern spezifische Fertigungsziele löst

Ihre Wahl des Fertigungsprozesses hängt von Ihrem letztendlichen Ziel ab. Sintern ist in mehreren wichtigen Szenarien die optimale Lösung.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion liegt: Sintern ist ideal für die Herstellung komplexer Teile wie Zahnräder und Lager mit hoher Präzision und minimalem Nachbearbeitungsaufwand.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fortschrittlicher Materialien liegt: Es bietet die praktischste Methode zur Formgebung von Komponenten aus Metallen und Keramiken mit extrem hohen Schmelzpunkten.

- Wenn Ihr Hauptaugenmerk auf kundenspezifischen, komplexen Geometrien liegt: Sintern ist ein Eckpfeiler des Metall-3D-Drucks und ermöglicht die Herstellung komplizierter Teile, die mit herkömmlichen Methoden unmöglich herzustellen wären.

Letztendlich bietet Sintern eine leistungsstarke und vielseitige Methode zur Entwicklung von Materialien mit spezifischen Eigenschaften, die durch Gießen oder Bearbeiten allein nicht erreicht werden können.

Zusammenfassungstabelle:

| Schlüsselfunktion | Primärer Nutzen |

|---|---|

| Partikelbindung | Erzeugt eine feste, kohärente Masse aus losem Pulver. |

| Porositätsreduzierung | Erhöht Dichte, Festigkeit und Haltbarkeit. |

| Eigenschaftsverbesserung | Verbessert mechanische Festigkeit, Härte und Leitfähigkeit. |

| Komplexe Geometrien | Ermöglicht die endkonturnahe Fertigung komplizierter Teile. |

| Hochschmelzende Materialien | Bietet eine praktische Formgebungsmethode für hochschmelzende Metalle und Keramiken. |

Bereit, das Sintern für die Material- oder Komponentenanforderungen Ihres Labors zu nutzen? KINTEK ist darauf spezialisiert, die präzise Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für erfolgreiche Sinterprozesse erforderlich sind. Ob Sie neue Materialien entwickeln oder komplexe Teile herstellen, unser Fachwissen stellt sicher, dass Sie die gewünschte Dichte, Festigkeit und Leistung erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinteranwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore