Die Hauptgefahren eines Induktionsofens sind Explosionen von flüssigem Metall durch feuchtes Einsatzmaterial, schwere Stromschläge, die Exposition gegenüber starken Magnetfeldern und Atemwegsschäden durch die Auskleidungsmaterialien des Ofens. Obwohl sie im Vergleich zu Verbrennungsofen für einen saubereren Schmelzprozess bekannt sind, birgt ihr einzigartiger Betrieb eine eigene Reihe kritischer Sicherheitsrisiken, die aktiv gemanagt werden müssen.

Die Gefahren eines Induktionsofens hängen oft weniger mit dem Feuer und Rauch des traditionellen Schmelzens zusammen, sondern mehr mit den unsichtbaren Kräften, die im Spiel sind: Hochspannungsstrom, starke Magnetfelder und die gewalttätige Physik einer Dampfexplosion. Das Verständnis dieser spezifischen Risiken ist die Grundlage für einen sicheren Betrieb.

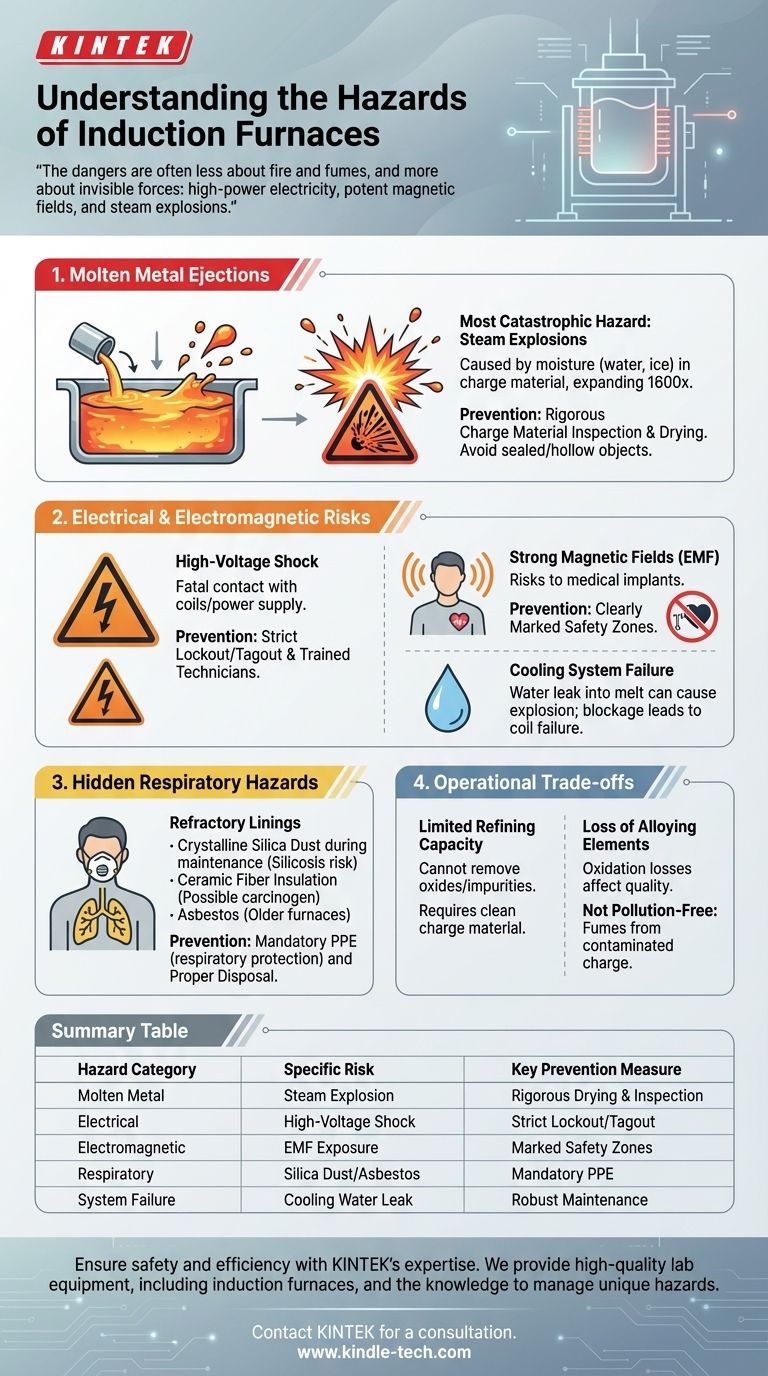

Die kritischste Gefahr: Ausstoß von Flüssigmetall

Das katastrophalste Einzelereignis beim Betrieb eines Induktionsofens ist eine Dampfexplosion. Diese tritt auf, wenn Feuchtigkeit mit dem flüssigen Metallbad in Kontakt kommt.

Die Gefahr von Wasser und Feuchtigkeit

Schon eine geringe Menge eingeschlossenen Wassers, Eises oder Schnees auf dem Schrottmaterial (der „Charge“) kann tödlich sein. Wenn dieses in das flüssige Bad eingetaucht wird, verdampft die Feuchtigkeit augenblicklich und dehnt sich auf mehr als das 1.600-fache seines ursprünglichen Volumens aus. Diese gewaltsame Ausdehnung schleudert tonnenweise flüssiges Metall mit explosiver Kraft aus dem Ofen.

Warum die Überprüfung des Einsatzmaterials unerlässlich ist

Die ordnungsgemäße Handhabung der Einsatzmaterialien ist die wichtigste Sicherheitskontrolle. Alle Materialien müssen trocken sein und auf versiegelte, hohle Objekte (wie Rohre oder Behälter) untersucht werden, die Feuchtigkeit einschließen und beim Erhitzen als „Bombe“ wirken könnten.

Elektrische und elektromagnetische Risiken

Induktionsofen arbeiten mit immenser elektrischer Leistung, was zwei unterschiedliche, aber miteinander verbundene Gefahren erzeugt: direkter Stromschlag und Exposition gegenüber starken Magnetfeldern.

Gefahren durch Hochspannungsschläge

Die Induktionsspulen und die Stromversorgungseinheit arbeiten mit hoher Spannung und hohem Strom. Kontakt kann sofort tödlich sein. Wartungsarbeiten dürfen nur von geschultem Fachpersonal unter strengen Sperr-/Kennzeichnungsverfahren (Lockout/Tagout) durchgeführt werden, um sicherzustellen, dass die Anlage vollständig spannungsfrei ist.

Exposition gegenüber starken Magnetfeldern (EMF)

Der Prozess der Induktionserwärmung erzeugt ein starkes elektromagnetisches Feld um den Ofen. Dieses Feld kann ein ernstes Risiko für Personen mit Herzschrittmachern, Insulinpumpen oder anderen medizinischen Implantaten darstellen. Es müssen klar gekennzeichnete Sicherheitszonen eingerichtet werden, um eine unbeabsichtigte Exposition zu verhindern.

Die entscheidende Rolle des Kühlsystems

Die Induktionsspulen selbst werden mit Wasser gekühlt. Ein Ausfall dieses Systems ist eine große Gefahr. Ein Wasserleck kann Feuchtigkeit in die Schmelze bringen und zu einer Explosion führen. Eine Verstopfung kann dazu führen, dass die Spulen überhitzen und katastrophal versagen, was möglicherweise einen Lichtbogen oder einen Bruch verursacht.

Versteckte Atemwegs- und Materialgefahren

Obwohl der Schmelzprozess selbst sauber ist, kann die Ofenstruktur Materialien enthalten, die gefährlich werden, insbesondere bei Wartungs- oder Außerbetriebnahmearbeiten.

Die Gefahr durch feuerfeste Auskleidungen

Viele Öfen verwenden feuerfeste Auskleidungen, die kristalline Kieselsäure enthalten. Mit der Zeit verschlechtert sich die Auskleidung. Während des Ausbaus und Austauschs kann dies feinen Staub erzeugen, der lungengängige kristalline Kieselsäure enthält und zu chronischen, irreversiblen Lungenerkrankungen (Silikose) führen kann.

Keramikfaserisolierung

Einige Isoliermaterialien können aus keramischen Fasern bestehen. Dieses Material ist als möglicherweise krebserregend für den Menschen eingestuft, und das Einatmen seiner Fasern kann Lungenschäden verursachen. Beim Umgang damit ist eine angemessene persönliche Schutzausrüstung (PSA) unerlässlich.

Das Erbe von Asbest

Ältere Öfen können Asbestisolierung enthalten. Wenn dieses Material gestört wird, können Fasern freigesetzt werden, die zu schweren Gesundheitsproblemen führen, einschließlich Asbestose und Mesotheliom. Die Entsorgung muss von zertifizierten Fachleuten durchgeführt werden.

Verständnis von betrieblichen und prozessbedingten Kompromissen

Über die unmittelbaren Sicherheitsbedrohungen hinaus können bestimmte betriebliche Merkmale als Prozessgefahren betrachtet werden, die Produktion und Qualität beeinflussen.

Das Fehlen von Raffinierkapazitäten

Ein wesentlicher Nachteil von Induktionsofen ist ihre Unfähigkeit, Metall zu raffinieren. Im Gegensatz zu anderen Ofentypen können sie Oxide oder Verunreinigungen aus dem Einsatzmaterial nicht effektiv entfernen. Dies bedeutet, dass die eingesetzten Materialien sauber und von bekannter Zusammensetzung sein müssen, um eine qualitativ hochwertige Schmelze zu erzeugen.

Verlust von Legierungselementen

Obwohl die Temperaturregelung ausgezeichnet ist, können einige wertvolle Legierungselemente immer noch durch Oxidation verloren gehen. Dies erfordert eine sorgfältige Überwachung und eine mögliche Wiederzugabe von Elementen zur Schmelze, was Kosten und Prozesskontrolle beeinflusst.

Der Mythos von der „Emissionsfreiheit“

Induktionsofen erzeugen deutlich weniger Rauch, Staub und Abfall als Lichtbogen- oder Kupolöfen. Sie sind jedoch nicht emissionsfrei. Das Schmelzen bestimmter Metalle, insbesondere solcher mit Beschichtungen oder Verunreinigungen, kann immer noch schädliche Dämpfe erzeugen und erfordert ein effektives Belüftungssystem.

Wichtigste Sicherheitsprioritäten für Ihren Betrieb

Die Bewältigung der Risiken eines Induktionsofens erfordert einen Fokus auf Schulung, strenge Verfahren und vorbeugende Wartung.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung katastrophaler Unfälle liegt: Ihre oberste Priorität ist die Implementierung und Durchsetzung eines rigorosen Protokolls zur Inspektion und Trocknung des Einsatzmaterials, um Feuchtigkeit zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz des Personals liegt: Richten Sie klare EMF-Sicherheitszonen ein, bieten Sie umfassende Schulungen zur elektrischen Sicherheit an und schreiben Sie die geeignete PSA bei allen Wartungsarbeiten an der Auskleidung vor.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Langlebigkeit liegt: Erstellen Sie einen robusten Wartungsplan für das Wasserkühlsystem und die Stromversorgungskomponenten, um katastrophale Ausfälle zu verhindern.

Letztendlich hängt die Nutzung der Effizienz eines Induktionsofens vollständig davon ab, seine einzigartigen Gefahren durch unnachgiebige Sorgfalt und Protokolle zu respektieren.

Zusammenfassungstabelle:

| Gefahrenkategorie | Spezifisches Risiko | Wichtigste Präventionsmaßnahme |

|---|---|---|

| Flüssigmetall | Dampfexplosion | Strikte Trocknungs- und Inspektionsverfahren für alle Einsatzmaterialien |

| Elektrisch | Hochspannungsschlag | Strenge Sperr-/Kennzeichnungsverfahren und geschultes Fachpersonal |

| Elektromagnetisch | EMF-Exposition | Klar gekennzeichnete Sicherheitszonen, insbesondere für Personal mit Implantaten |

| Atemwege | Kieselsäurestaub / Asbest | Obligatorische PSA bei Wartungsarbeiten an der Ofenauskleidung |

| Systemausfall | Kühlwasseraustritt | Robuster Wartungsplan für das Kühlsystem |

Sichern Sie die Sicherheit und betriebliche Effizienz Ihres Labors mit der Expertise von KINTEK. Induktionsofen bieten einen saubereren Schmelzprozess, aber ihre einzigartigen Gefahren erfordern spezialisiertes Wissen und zuverlässige Ausrüstung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Induktionsofen, sowie der Verbrauchsmaterialien und Sicherheitsunterstützung, die Sie benötigen. Unser Team kann Ihnen helfen, die richtige Ausrüstung auszuwählen und die notwendigen Protokolle zu etablieren, um Ihr Personal und Ihren Prozess zu schützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Schmelzanwendungen im Labor sicher und effektiv unterstützen können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine Beratung.

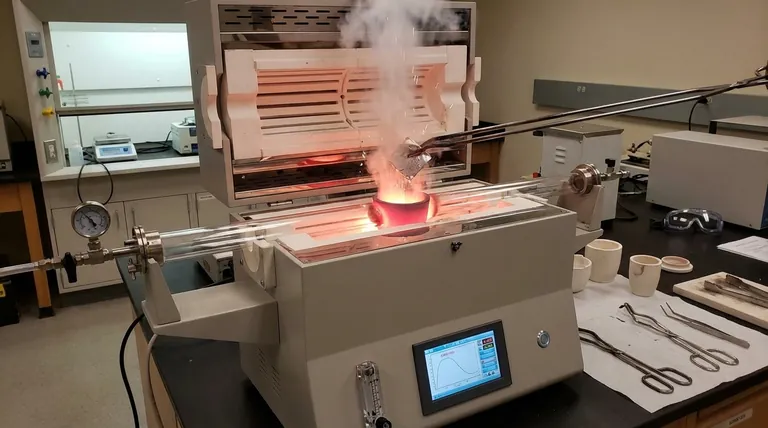

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung