Für den Betrieb in oxidierenden Hochtemperaturumgebungen sind Ihre primären Materialoptionen metallische Eisen-Chrom-Aluminium (FeCrAl)- und Nickel-Chrom (NiCr)-Legierungen oder keramische Siliziumkarbid (SiC)- und Molybdändisilizid (MoSi2)-Elemente. Jedes Material funktioniert, indem es eine stabile, schützende Oxidschicht auf seiner Oberfläche bildet, die verhindert, dass sich das darunterliegende Element in Luft schnell zersetzt. Die beste Wahl hängt vollständig von Ihrer maximal erforderlichen Temperatur, Ihrem Budget und Ihren betrieblichen Anforderungen ab.

Die Auswahl eines Heizelements ist nicht nur eine Frage der Hitzebeständigkeit. Es ist ein kalkulierter Kompromiss zwischen der maximalen Betriebstemperatur eines Materials, seinen Anschaffungskosten, seiner erwarteten Lebensdauer und seinen spezifischen Schwachstellen in einer bestimmten Ofenumgebung.

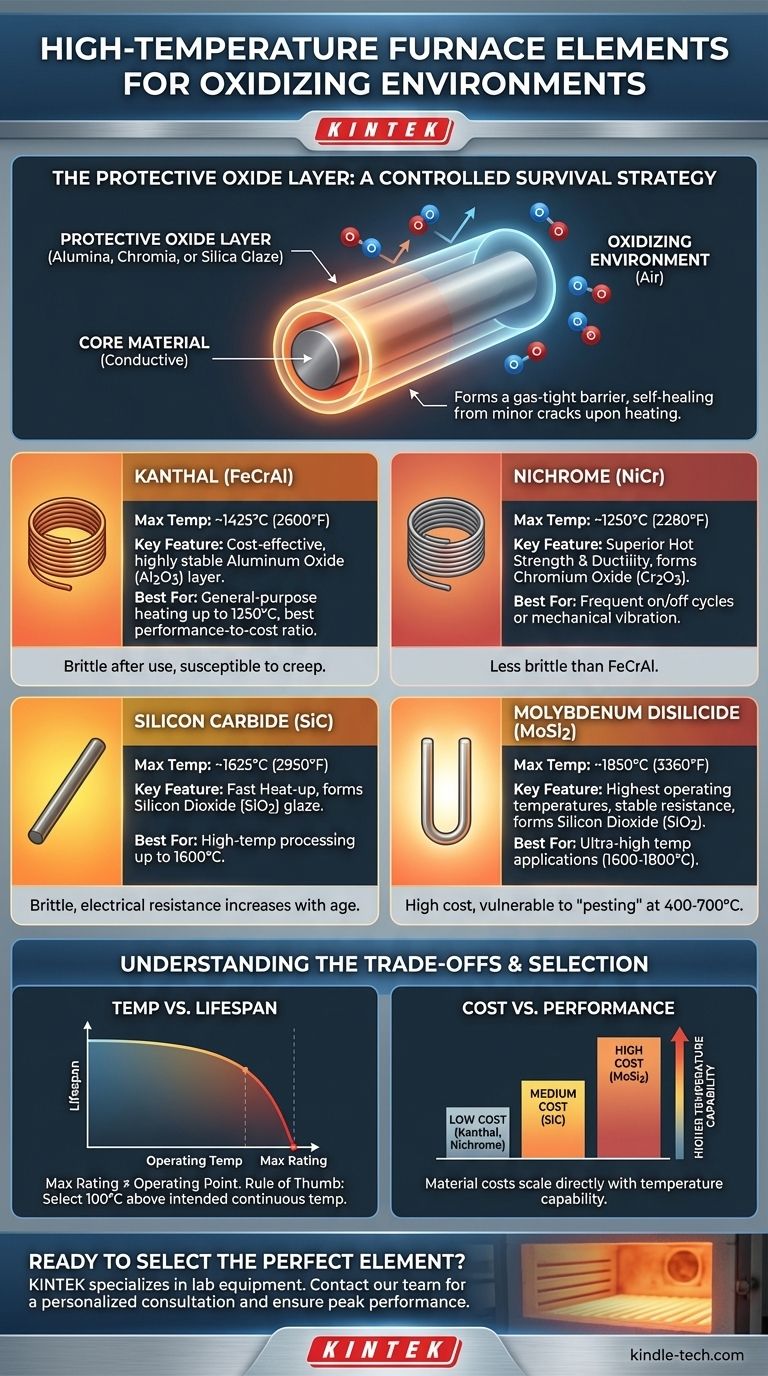

Die entscheidende Rolle der schützenden Oxidschicht

Alle Hochtemperaturelemente, die für den Einsatz in Luft konzipiert sind, teilen eine gemeinsame Überlebensstrategie: Sie nutzen die Oxidation, aber auf kontrollierte Weise.

Wie der Selbstschutz funktioniert

Diese Materialien widerstehen der Oxidation nicht; sie sind speziell darauf ausgelegt, beim ersten Erhitzen eine dünne, stabile und elektrisch nicht leitende Oxidschicht zu bilden. Bei FeCrAl-Legierungen ist dies eine Aluminiumoxidschicht (Aluminiumoxid). Bei NiCr ist es Chromoxid. Bei SiC und MoSi2 ist es eine Siliziumdioxid-"Glasur".

Diese Schicht wirkt als gasdichte Barriere und schützt das leitende Kernmaterial vor weiterer, zerstörerischer Oxidation. Ein gutes Element ist im Wesentlichen selbstheilend, da kleinere Risse in der Oxidschicht bei anschließendem Erhitzen repariert werden können.

Die Feinde der Oxidschicht

Die schützende Oxidschicht ist robust, aber nicht unbesiegbar. Chemische Angriffe durch Verunreinigungen im Ofen, wie bestimmte Salze oder Metalle, können die Schicht schmelzen und zerstören.

Ebenso ist der Betrieb in einer reduzierenden Atmosphäre (wie Wasserstoff oder dissoziiertem Ammoniak), selbst für kurze Zeit, katastrophal. Diese Gase entziehen der Schutzschicht den Sauerstoff, was zu einem schnellen Ausfall des Elements führt.

Eine Aufschlüsselung gängiger Heizelementmaterialien

Ihre Materialwahl wird hauptsächlich durch Ihre erforderliche Betriebstemperatur bestimmt.

Kanthal (FeCrAl) Legierungen

Kanthal und ähnliche FeCrAl-Legierungen sind die Arbeitspferde der Industrie für allgemeine Heizanwendungen in Luft. Sie bilden eine hochstabile Aluminiumoxid (Al2O3)-Schutzschicht.

Ihre maximale Elementtemperatur liegt typischerweise bei etwa 1425°C (2600°F). Sie bieten das beste Preis-Leistungs-Verhältnis aller metallischen Elemente, werden aber nach dem ersten Gebrauch spröde und sind anfällig für Kriechen (Durchhängen bei hohen Temperaturen), was eine entsprechende Unterstützung erfordert.

Nichrome (NiCr) Legierungen

Nichrome-Legierungen bilden eine Chromoxid (Cr2O3)-Schicht. Sie haben eine niedrigere maximale Betriebstemperatur als Kanthal, im Allgemeinen um 1250°C (2280°F).

Ihr Hauptvorteil ist eine überlegene Warmfestigkeit und Duktilität. Sie bleiben nach thermischen Zyklen weniger spröde als FeCrAl-Legierungen, was sie zu einer besseren Wahl für Anwendungen mit häufigen Ein-/Ausschaltzyklen oder mechanischen Vibrationen macht.

Siliziumkarbid (SiC)

Siliziumkarbid (SiC)-Elemente sind starre, selbsttragende Keramikstäbe oder -rohre. Sie funktionieren durch die Bildung einer Siliziumdioxid (SiO2)-Schutzschicht und können bis zu 1625°C (2950°F) verwendet werden.

SiC ermöglicht sehr schnelle Aufheizzeiten. Die Elemente sind jedoch spröde und empfindlich gegenüber Thermoschock. Entscheidend ist, dass ihr elektrischer Widerstand mit dem Alter zunimmt, was eine komplexere Stromversorgung (typischerweise ein Transformator mit mehreren Abgriffen oder ein SCR) erfordert, um eine konstante Leistungsabgabe über die Lebensdauer des Elements aufrechtzuerhalten.

Molybdändisilizid (MoSi2)

Molybdändisilizid (MoSi2)-Elemente bieten die höchsten Betriebstemperaturen in Luft, bis zu 1850°C (3360°F). Sie bilden ebenfalls eine schützende Siliziumdioxid (SiO2)-Glasur.

Diese Elemente haben einen stabilen Widerstand über ihre lange Lebensdauer. Ihre größten Nachteile sind hohe Kosten und extreme Sprödigkeit bei Raumtemperatur. Sie sind auch anfällig für ein katastrophales Niedertemperatur-Oxidationsphänomen, bekannt als "Pestbildung", zwischen 400-700°C, was erfordert, dass sie diesen Bereich sehr schnell durchheizen.

Die Kompromisse verstehen

Die Wahl eines Elements ist eine technische Entscheidung, die konkurrierende Faktoren abwägt.

Temperatur vs. Lebensdauer

Die maximale Nennbetriebstemperatur eines Elements ist eine Grenze, kein empfohlener Betriebspunkt. Der Dauerbetrieb eines Elements nahe seiner maximalen Temperatur verkürzt seine Lebensdauer dramatisch.

Für eine angemessene Lebensdauer gilt als Faustregel, ein Element mit einer maximalen Nennleistung zu wählen, die mindestens 100°C über Ihrer beabsichtigten kontinuierlichen Betriebstemperatur liegt.

Kosten vs. Leistung

Die Materialkosten skalieren direkt mit der Temperaturfähigkeit.

- Niedrige Kosten: Kanthal (FeCrAl) & Nichrome (NiCr)

- Mittlere Kosten: Siliziumkarbid (SiC)

- Hohe Kosten: Molybdändisilizid (MoSi2)

Sie zahlen für die Fähigkeit, zuverlässig bei extremen Temperaturen zu arbeiten. Der Versuch, Geld zu sparen, indem ein Element mit niedrigerer Leistung über seine Grenzen hinaus betrieben wird, führt immer zu vorzeitigem Ausfall und höheren Langzeitkosten.

Mechanische Eigenschaften und Installation

Metallische Elemente wie Kanthal und Nichrome werden als Draht oder Band geliefert und können zu Spulen geformt werden. Sie sind vor dem Gebrauch duktil, erfordern aber sorgfältige Keramikstützen, um ein Durchhängen und Kurzschlüsse während des Betriebs zu verhindern.

Keramische Elemente wie SiC und MoSi2 sind starr und spröde. Sie müssen äußerst vorsichtig gehandhabt und genau nach den Herstellerangaben montiert werden, um Spannungsrisse zu vermeiden.

Auswahl des richtigen Elements für Ihre Anwendung

Treffen Sie Ihre Entscheidung basierend auf Ihrer wichtigsten betrieblichen Anforderung.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Heizung bis 1350°C liegt: Kanthal (FeCrAl) ist die Standard- und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit bei häufigen Zyklen unter 1200°C liegt: Nichrome (NiCr) bietet eine bessere Ermüdungsbeständigkeit als Kanthal.

- Wenn Ihr Hauptaugenmerk auf schneller Hochtemperaturverarbeitung bis 1600°C liegt: Siliziumkarbid (SiC) ist das Arbeitspferd der Industrie, vorausgesetzt, Sie können seinen alternden Widerstand handhaben.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Temperaturen (1600-1800°C) in Luft liegt: Molybdändisilizid (MoSi2) ist die Premiumlösung, die ihre hohen Kosten und spezifischen Handhabungsanforderungen rechtfertigt.

Indem Sie die zugrunde liegenden Prinzipien der Funktionsweise dieser Materialien verstehen, können Sie das richtige Element, das sowohl Leistung als auch Zuverlässigkeit für Ihren Ofen gewährleistet, sicher spezifizieren.

Zusammenfassungstabelle:

| Material | Max. Temp (°C) | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Kanthal (FeCrAl) | ~1425°C | Kostengünstig | Allgemeine Heizung bis 1350°C |

| Nichrome (NiCr) | ~1250°C | Hervorragende Warmfestigkeit | Häufige Ein-/Ausschaltzyklen |

| Siliziumkarbid (SiC) | ~1625°C | Schnelles Aufheizen | Hochtemperaturarbeiten bis 1600°C |

| Molybdändisilizid (MoSi2) | ~1850°C | Höchste Temperatur | Ultrahochtemperatur-Anwendungen |

Bereit, das perfekte Heizelement für Ihren Hochtemperaturofen auszuwählen? Die richtige Wahl ist entscheidend für Leistung, Zuverlässigkeit und Kosteneffizienz. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, die Kompromisse zwischen FeCrAl, NiCr, SiC und MoSi2 zu navigieren, um sicherzustellen, dass Sie eine Lösung erhalten, die perfekt auf Ihre Temperaturanforderungen, betrieblichen Anforderungen und Ihr Budget abgestimmt ist. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und stellen Sie sicher, dass Ihr Ofen mit Spitzenleistung arbeitet.

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was sind die Vorteile der Widerstandsheizung? Erreichen Sie eine unübertroffene Temperaturkontrolle & Effizienz

- Warum werden für die Vakuumsublimation von Magnesium separate Thermoelemente benötigt? Gewährleistung von Präzision & Schutz Ihrer Ausrüstung

- Wie funktionieren PTC-Konvektionsheizungen? Geheimnisse des passiven Luftstroms für effiziente Schaltschrankheizung

- Sind Heizelemente sicher? Gewährleistung einer zuverlässigen und sicheren thermischen Verarbeitung

- Was sind die Schlüsseleigenschaften metallischer Heizelemente in Wärmebehandlungsofen?

- Welches Material eignet sich für Heizelemente? Wählen Sie das richtige Material für Ihre Temperatur und Atmosphäre

- Woher wissen Sie, ob das Heizelement defekt ist? Häufige Heizprobleme schnell diagnostizieren

- Was sind die Eigenschaften eines Heizelements? Ein Leitfaden zu Leistung, Lebensdauer und Kosten