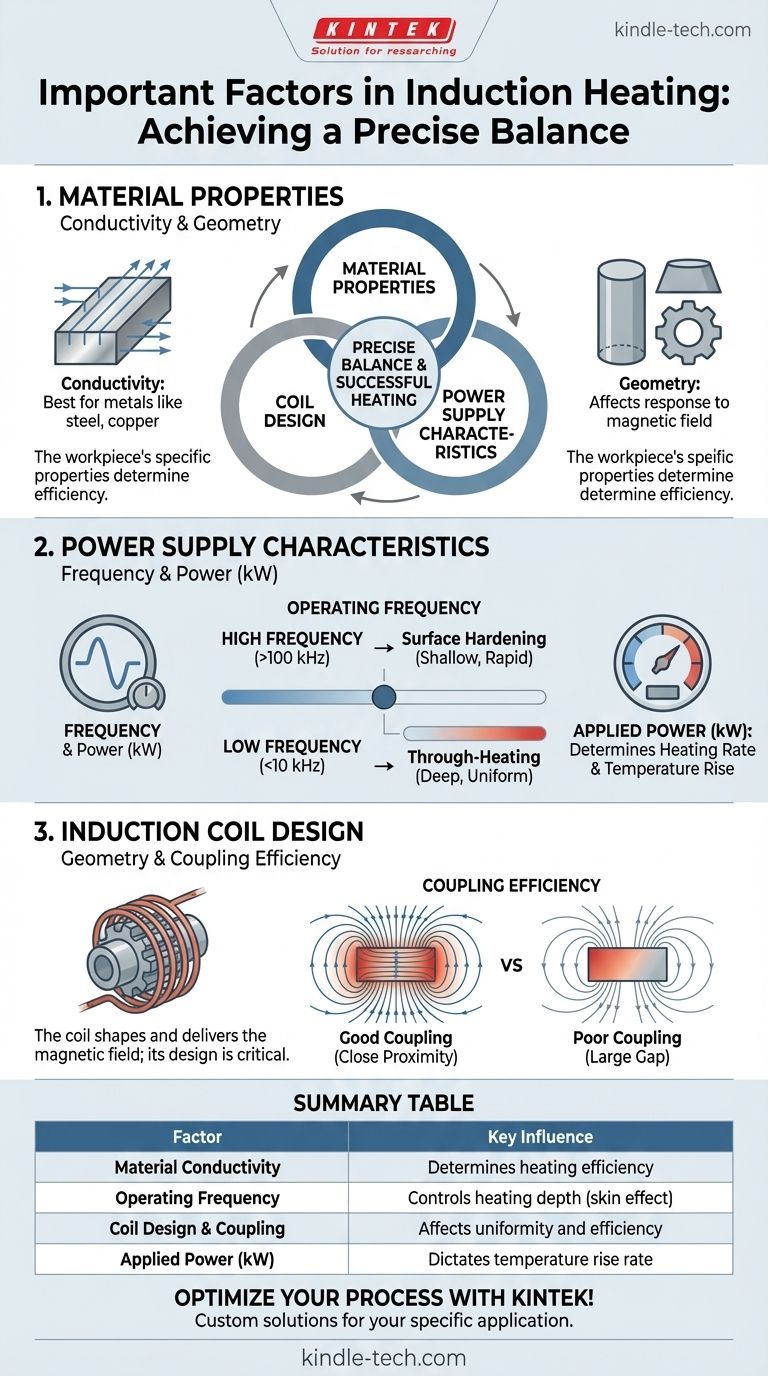

Im Kern hängt eine erfolgreiche Induktionserwärmung von einem präzisen Gleichgewicht dreier Hauptbereiche ab: den Eigenschaften des zu erwärmenden Materials, dem Design der Induktionsspule und den Merkmalen der Stromversorgung. Zu den Schlüsselfaktoren gehören das Material Ihres Teils, die erforderliche Erwärmungstiefe, die Betriebsfrequenz, die angelegte Leistung, das Spulendesign und der Kopplungsabstand zwischen Spule und Teil.

Die Wirksamkeit eines Induktionsheizsystems wird nicht durch einen einzelnen Faktor bestimmt, sondern durch das strategische Zusammenspiel zwischen dem Werkstück, der Induktionsspule und der Stromversorgung. Das Verständnis, wie diese Elemente interagieren, ist der Schlüssel zu einem schnellen, kontrollierten und effizienten Heizprozess.

Das Kernprinzip: Wie Induktionserwärmung funktioniert

Induktionserwärmung ist ein berührungsloser Prozess, der elektromagnetische Prinzipien nutzt, um Wärme direkt in einem leitfähigen Material zu erzeugen. Diese interne Erwärmungsmethode macht sie so schnell und sauber.

Elektromagnetische Induktion

Ein Induktionsheizsystem verwendet eine Stromversorgung, um einen starken Wechselstrom durch eine Kupferspule, oft als Induktor bezeichnet, zu leiten. Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Der Joule-Effekt

Wird ein leitfähiges Teil (das Werkstück) in dieses Magnetfeld gebracht, induziert das Feld zirkulierende elektrische Ströme im Inneren des Teils. Diese werden als Wirbelströme bezeichnet. Der natürliche Widerstand des Materials gegen den Fluss dieser Ströme erzeugt intensive, lokalisierte Wärme – ein Phänomen, das als Joule-Effekt bekannt ist.

Schlüsselfaktoren, die Ihren Heizprozess beeinflussen

Die Optimierung Ihres Prozesses erfordert ein klares Verständnis mehrerer miteinander verbundener Variablen. Die richtige Wahl für einen Faktor beeinflusst direkt die Anforderungen für die anderen.

Das Werkstückmaterial

Die elektrische Leitfähigkeit Ihres Materials ist der grundlegendste Faktor. Induktionserwärmung ist am effektivsten bei leitfähigen Metallen wie Stahl, Kupfer und Aluminium. Die spezifischen Eigenschaften des Metalls bestimmen, wie effizient es auf das Magnetfeld reagiert.

Erwärmungstiefe und Betriebsfrequenz

Die Betriebsfrequenz der Stromversorgung ist die wichtigste Variable zur Steuerung, wie tief die Wärme in das Teil eindringt. Dies wird als Skin-Effekt bezeichnet.

Eine hohe Frequenz (z. B. >100 kHz) konzentriert die Wirbelströme nahe der Oberfläche, was zu einer flachen, schnellen Erwärmung führt. Dies ist ideal für Anwendungen wie die Oberflächenhärtung.

Eine niedrige Frequenz (z. B. <10 kHz) ermöglicht es dem Magnetfeld, tiefer in das Teil einzudringen und Wärme gleichmäßiger über seinen Querschnitt zu erzeugen. Dies wird für Durchwärmungsanwendungen wie Schmieden oder Glühen verwendet.

Angelegte Leistung und Temperaturanstieg

Die Leistung der Versorgung, gemessen in Kilowatt (kW), bestimmt die Heizrate. Mehr Leistung bedeutet, dass dem Werkstück pro Sekunde mehr Energie zugeführt wird, was zu einem schnelleren Temperaturanstieg führt. Die erforderliche Leistung wird basierend auf der Masse des Teils, den Materialeigenschaften und der gewünschten Zeit zum Erreichen der Zieltemperatur berechnet.

Die entscheidende Rolle der Induktionsspule

Die Induktionsspule ist das „Werkzeug“, das das Magnetfeld formt und an das Werkstück abgibt. Ihr Design ist oft die am stärksten angepasste Komponente des Systems und hat einen massiven Einfluss auf das Endergebnis.

Spulendesign und Geometrie

Die Spule muss so konstruiert sein, dass sie zur Geometrie des zu erwärmenden Teils passt. Eine einfache Solenoidspule funktioniert für zylindrische Teile, aber komplexe Formen erfordern speziell entworfene Spulen, um sicherzustellen, dass das Magnetfeld gleichmäßig auf die gewünschten Bereiche angewendet wird.

Kopplungseffizienz

Die Kopplung bezieht sich auf die Nähe der Spule zum Werkstück. Ein kleinerer Spalt zwischen Spule und Teil führt zu einer stärkeren Magnetfeldübertragung und einer effizienteren Erwärmung. Eine schlechte Kopplung verschwendet Energie und führt zu einer langsameren, weniger präzisen Erwärmung.

Verständnis der Kompromisse und Systembeschränkungen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Ihre Wirksamkeit hängt vollständig von einem gut konzipierten System ab, bei dem jede Komponente harmonisch zusammenarbeitet.

Effizienz ist nicht garantiert

Hohe Effizienz ist ein großer Vorteil der Induktionserwärmung, hängt aber davon ab, dass die Frequenz der Stromversorgung, das Spulendesign und der Kopplungsabstand korrekt auf das Material und die Geometrie des Teils abgestimmt sind. Eine Fehlanpassung in einem dieser Bereiche reduziert die Gesamteffizienz drastisch.

Zusatzsysteme und Platzbedarf

Ein komplettes Induktionssystem umfasst mehr als nur die Stromversorgung und die Spule. Ein Kühler ist fast immer erforderlich, um die Kupferspule zu kühlen, die extrem heiß werden kann. Der physische Platzbedarf für die Stromversorgung, den Kühler und den Arbeitsplatz muss bei Ihrer Anlagenplanung berücksichtigt werden.

Anpassung des Systems an Ihre Anwendung

Ihr spezifisches Heizziel ist der ultimative Leitfaden für die Auswahl und Konfiguration Ihres Systems. Berücksichtigen Sie das primäre Ergebnis, das Sie erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Sie benötigen eine Hochfrequenz-Stromversorgung und eine präzise entworfene Spule, die einen engen, konstanten Kopplungsabstand zur Oberfläche des Teils aufrechterhält.

- Wenn Ihr Hauptaugenmerk auf der Durchwärmung zum Schmieden oder Glühen liegt: Sie sollten sich für ein niederfrequentes, leistungsstarkes System entscheiden, um sicherzustellen, dass die Wärme tief in den Kern des Materials eindringt.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung komplexer Formen oder spezifischer Zonen liegt: Der Erfolg hängt fast ausschließlich von einer speziell entwickelten Spule ab, die die Geometrie des Teils widerspiegelt und das Magnetfeld nur dorthin lenkt, wo es benötigt wird.

Letztendlich geht es beim Beherrschen der Induktionserwärmung darum, den Energiefluss zu steuern, indem die Physik des Prozesses mit den Zielen Ihrer Anwendung in Einklang gebracht wird.

Zusammenfassungstabelle:

| Faktor | Wichtiger Einfluss | Anwendungsbeispiel |

|---|---|---|

| Materialleitfähigkeit | Bestimmt die Heizeffizienz | Am besten für leitfähige Metalle wie Stahl, Kupfer |

| Betriebsfrequenz | Steuert die Erwärmungstiefe (Skin-Effekt) | Hohe Frequenz für Oberflächenhärtung |

| Spulendesign & Kopplung | Beeinflusst die Gleichmäßigkeit und Effizienz der Erwärmung | Kundenspezifische Spulen für komplexe Teilgeometrien |

| Angelegte Leistung (kW) | Bestimmt die Rate des Temperaturanstiegs | Hohe Leistung für schnelle Durchwärmung |

Optimieren Sie Ihren Induktionsheizprozess mit KINTEK!

Die Wahl der richtigen Ausrüstung ist entscheidend für eine schnelle, kontrollierte und effiziente Erwärmung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsheizsysteme, die auf Ihre spezifischen Material- und Anwendungsbedürfnisse zugeschnitten sind – von der Oberflächenhärtung bis zur Durchwärmung.

Unsere Experten helfen Ihnen bei der Auswahl der perfekten Stromversorgung, entwerfen eine kundenspezifische Spule für optimale Kopplung und stellen sicher, dass Ihr gesamtes System mit höchster Effizienz arbeitet.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und den KINTEK-Unterschied zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Wie erleichtert ein Heizsystem mit hochpräziser Temperaturregelung die Untersuchung der Korrosion von Edelstahl?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Überlegene Herstellung von Kupfer-Graphit-Verbundwerkstoffen

- Welche kritischen Verarbeitungsbedingungen bietet eine Vakuum-Heißpress-Sinteranlage? Erzielung von Hochleistungsverbundwerkstoffen

- Primäre Funktion des Vakuumsystems in Heißpressöfen? Optimierung der Sinterung und Reinheit von Co-50Cr-Legierungen