Im Kern ist die Wärmebehandlung ein streng kontrollierter Prozess des Erhitzens und Abkühlens eines Materials – meist eines Metalls wie Stahl –, um dessen innere Struktur gezielt zu verändern. Die Hauptzwecke bestehen darin, spezifische mechanische Eigenschaften zu verbessern, das Material für die weitere Fertigung vorzubereiten und seine Mikrostruktur für eine überragende und konsistentere Leistung zu verfeinern. Dies ermöglicht es, ein einziges Grundmaterial präzise für eine Vielzahl anspruchsvoller Anwendungen maßzuschneidern.

Die Wärmebehandlung ist nicht nur ein abschließender Schritt; sie ist ein grundlegendes technisches Werkzeug, das eingesetzt wird, um das volle Potenzial eines Materials freizusetzen und seine Rohmaterialeigenschaften in die spezifischen Merkmale umzuwandeln, die für seine beabsichtigte Funktion erforderlich sind.

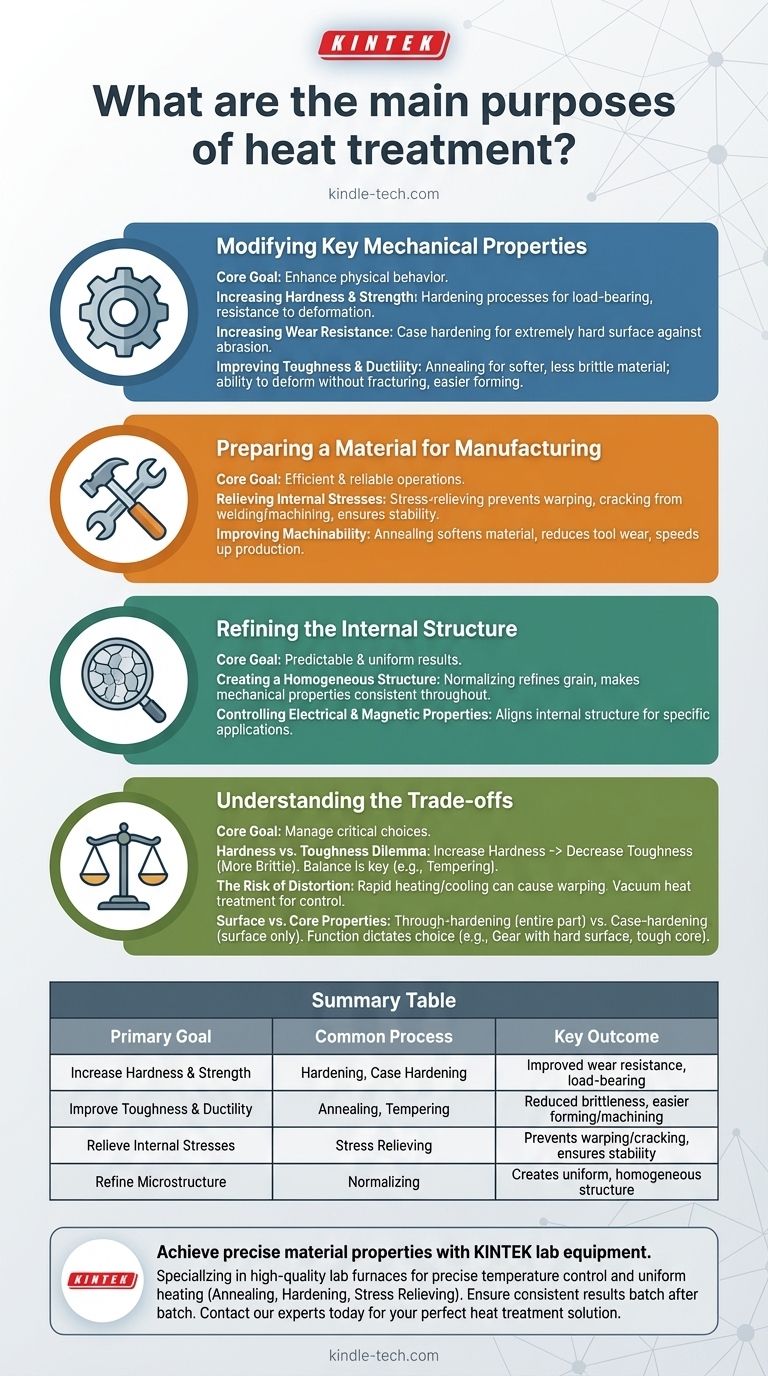

Modifikation wichtiger mechanischer Eigenschaften

Der häufigste Grund für eine Wärmebehandlung ist die Veränderung des physikalischen und mechanischen Verhaltens eines Materials, um den Anforderungen einer spezifischen Anwendung gerecht zu werden.

Erhöhung von Härte und Festigkeit

Härteprozesse werden eingesetzt, um ein Material fester und widerstandsfähiger gegen Verformung unter Last zu machen. Dies ist entscheidend für Bauteile, die erhebliches Gewicht oder Belastungen tragen müssen.

Ein verwandtes Ziel ist die Erhöhung der Verschleißfestigkeit. Durch die Schaffung einer extrem harten Oberfläche mittels Verfahren wie der Einsatzhärtung kann ein Bauteil Abrieb, Reibung und Stößen besser standhalten.

Verbesserung von Zähigkeit und Duktilität

Umgekehrt sind einige Wärmebehandlungen darauf ausgelegt, ein Material weicher und weniger spröde zu machen. Diese Eigenschaft, bekannt als Zähigkeit, ist die Fähigkeit eines Materials, Energie zu absorbieren und sich ohne Bruch zu verformen.

Verfahren wie das Glühen erhöhen die Duktilität, wodurch das Material leichter zu biegen, zu dehnen oder in komplexe Formen zu bringen ist, ohne zu reißen.

Vorbereitung eines Materials für die Fertigung

Die Wärmebehandlung ist ein entscheidender Zwischenschritt, der nachfolgende Fertigungsprozesse effizienter, kostengünstiger und zuverlässiger machen kann.

Abbau von inneren Spannungen

Prozesse wie Schweißen, Gießen und starke Bearbeitung führen zu erheblichen inneren Spannungen in einem Material. Bleiben diese unbehandelt, können sie dazu führen, dass ein Bauteil sich mit der Zeit verzieht, verformt oder sogar reißt.

Eine spannungsarmglühende Wärmebehandlung erwärmt das Bauteil sanft und lässt es langsam abkühlen, wodurch diese inneren Spannungen abgebaut und die Maßhaltigkeit gewährleistet werden.

Verbesserung der Zerspanbarkeit

Ein zu hartes Material kann schwierig, langsam und teuer zu bearbeiten sein. Glühen kann das Material erweichen, wodurch es leichter zu schneiden, zu bohren oder zu fräsen ist, was den Werkzeugverschleiß reduziert und die Produktion beschleunigt.

Verfeinerung der inneren Struktur des Materials

Auf mikroskopischer Ebene manipuliert die Wärmebehandlung die Kristall- oder „Korn“-Struktur des Metalls, um hochgradig vorhersagbare und gleichmäßige Ergebnisse zu erzielen.

Schaffung einer homogenen Struktur

Verfahren wie das Normalisieren werden verwendet, um die Kornstruktur eines Materials zu verfeinern und sie gleichmäßiger oder homogener zu machen.

Eine homogene Struktur stellt sicher, dass die mechanischen Eigenschaften – wie Festigkeit und Zähigkeit – im gesamten Bauteil konsistent sind, wodurch Schwachstellen eliminiert und die Gesamtzuverlässigkeit verbessert werden.

Kontrolle elektrischer und magnetischer Eigenschaften

Für spezielle Anwendungen kann die Wärmebehandlung auch eingesetzt werden, um die elektrische Leitfähigkeit oder magnetische Eigenschaften eines Materials zu verbessern, indem seine innere Struktur auf eine bestimmte Weise ausgerichtet wird.

Die Kompromisse verstehen

Die Wärmebehandlung ist ein leistungsstarker Prozess, birgt jedoch kritische Kompromisse, die gemanagt werden müssen, um das gewünschte Ergebnis zu erzielen.

Das Dilemma Härte vs. Zähigkeit

Einer der grundlegendsten Kompromisse in der Metallurgie ist der zwischen Härte und Zähigkeit. Wenn Sie die Härte eines Materials erhöhen, verringern Sie typischerweise seine Zähigkeit, wodurch es spröder und anfälliger für Bruch wird.

Eine erfolgreiche Wärmebehandlung beinhaltet oft das Finden des präzisen Gleichgewichts, wie beim Anlassen, wo ein vollständig gehärtetes Teil leicht erweicht wird, um ein notwendiges Maß an Zähigkeit wiederzuerlangen.

Das Risiko von Verzug

Die schnellen Heiz- und Kühlzyklen, die der Wärmebehandlung eigen sind, können dazu führen, dass sich komplexe Teile verziehen oder verformen. Dieses Risiko ist besonders hoch bei Teilen mit komplizierten Geometrien oder unterschiedlichen Dicken.

Moderne Methoden wie die Vakuumwärmebehandlung bieten eine überlegene Kontrolle über Heiz- und Kühlraten, was den Verzug erheblich minimiert und die Maßhaltigkeit gewährleistet.

Oberflächen- vs. Kerneigenschaften

Es ist entscheidend, zwischen Behandlungen zu unterscheiden, die das gesamte Teil betreffen (Durchhärtung), und solchen, die nur die Oberfläche modifizieren (Einsatzhärtung). Die Wahl hängt vollständig von der Funktion des Teils ab. Ein Zahnrad benötigt beispielsweise eine sehr harte Oberfläche, um Verschleiß zu widerstehen, aber einen zäheren, flexibleren Kern, um Drehmoment ohne Bruch zu bewältigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Wärmebehandlungsprozesses ist entscheidend, um das gewünschte Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Verschleißfestigkeit liegt: Verwenden Sie Härten und Anlassen oder einen Einsatzhärteprozess, um eine dauerhafte, tragfähige Oberfläche zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einfacher Fertigung und Formgebung liegt: Verwenden Sie einen Glühprozess, um das Material zu erweichen, die Duktilität zu erhöhen und es für das Stanzen, Biegen oder Bearbeiten vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf Bauteilstabilität und Zuverlässigkeit liegt: Verwenden Sie Normalisierungs- oder Spannungsarmglühzyklen, um die innere Struktur zu homogenisieren und Restspannungen aus früheren Operationen zu entfernen.

Letztendlich ermöglicht die Betrachtung der Wärmebehandlung als strategische Designentscheidung, Materialien für Leistungen zu entwickeln, die sonst unmöglich wären.

Zusammenfassungstabelle:

| Primäres Ziel | Gängiger Wärmebehandlungsprozess | Wichtigstes Ergebnis |

|---|---|---|

| Erhöhung von Härte & Festigkeit | Härten, Einsatzhärten | Verbesserte Verschleißfestigkeit und Tragfähigkeit |

| Verbesserung von Zähigkeit & Duktilität | Glühen, Anlassen | Reduzierte Sprödigkeit, einfachere Formgebung und Bearbeitung |

| Abbau von inneren Spannungen | Spannungsarmglühen | Verhindert Verzug und Risse, gewährleistet Maßhaltigkeit |

| Verfeinerung der Mikrostruktur | Normalisieren | Erzeugt eine gleichmäßige, homogene Struktur für konsistente Eigenschaften |

Erzielen Sie präzise Materialeigenschaften mit der richtigen Laborausrüstung.

Der korrekte Wärmebehandlungsprozess ist grundlegend für die Leistung Ihres Materials. KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien, die die präzise Temperaturkontrolle und gleichmäßige Erwärmung bieten, die für zuverlässige Wärmebehandlungszyklen erforderlich sind – vom Glühen und Härten bis zum Spannungsarmglühen.

Ob in Forschung und Entwicklung, Qualitätskontrolle oder Fertigung, unsere Ausrüstung hilft Ihnen, Schwachstellen zu eliminieren, Verzug zu verhindern und konsistente Ergebnisse Charge für Charge zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungslösung für die spezifischen Anforderungen Ihres Labors zu finden und das volle Potenzial Ihres Materials freizusetzen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken