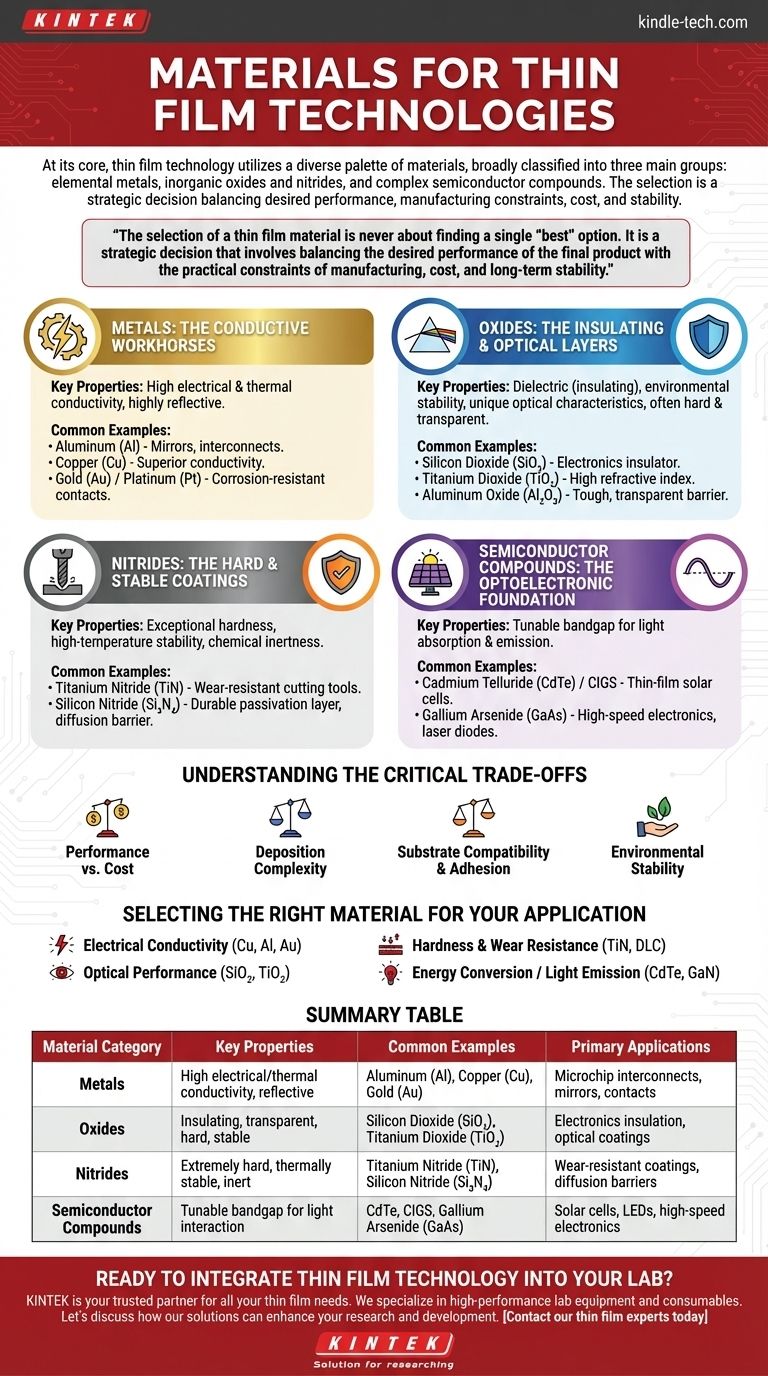

Im Kern verwendet die Dünnschichttechnologie eine vielfältige Palette von Materialien, die grob in drei Hauptgruppen eingeteilt werden: elementare Metalle, anorganische Oxide und Nitride sowie komplexe Halbleiterverbindungen. Das spezifische Material wird basierend auf den einzigartigen elektrischen, optischen oder mechanischen Eigenschaften ausgewählt, die für eine bestimmte Anwendung erforderlich sind, von Mikrochips bis hin zu Solarmodulen.

Die Auswahl eines Dünnschichtmaterials bedeutet nie, eine einzige „beste“ Option zu finden. Es ist eine strategische Entscheidung, die das Abwägen der gewünschten Leistung des Endprodukts mit den praktischen Einschränkungen der Herstellung, den Kosten und der Langzeitstabilität beinhaltet.

Die primären Materialkategorien erklärt

Das Verständnis der grundlegenden Eigenschaften jeder Materialfamilie ist der erste Schritt bei der Entwicklung einer erfolgreichen Dünnschichtanwendung. Jede Kategorie dient einem bestimmten Zweck, der durch ihre Atomstruktur und chemische Zusammensetzung definiert ist.

Metalle: Die leitfähigen Arbeitspferde

Metalle sind grundlegende Materialien in Dünnschichten, die hauptsächlich wegen ihrer hervorragenden elektrischen und thermischen Leitfähigkeit geschätzt werden. Sie sind oft auch stark reflektierend.

Gängige Beispiele sind Aluminium (Al) für Spiegel und Verbindungen in integrierten Schaltkreisen, Kupfer (Cu) für seine überlegene Leitfähigkeit in modernen Mikrochips und Gold (Au) oder Platin (Pt) für korrosionsbeständige elektrische Kontakte.

Oxide: Die isolierenden und optischen Schichten

Oxidschichten werden für ihre dielektrischen (isolierenden) Eigenschaften, ihre Umweltstabilität und ihre einzigartigen optischen Eigenschaften geschätzt. Viele sind auch sehr hart und transparent.

Siliziumdioxid (SiO₂) ist der Inbegriff des Isolators in der Elektronik. Titandioxid (TiO₂) wird wegen seines hohen Brechungsindex in optischen Beschichtungen verwendet, während Aluminiumoxid (Al₂O₃) eine robuste, transparente Schutzschicht bietet.

Nitride: Die harten und stabilen Beschichtungen

Nitride sind Verbindungen, die für ihre außergewöhnliche Härte, Hochtemperaturstabilität und chemische Inertheit bekannt sind. Dies macht sie ideal für Schutzschichten in rauen Umgebungen.

Titannitrid (TiN) ist bekannt für die goldfarbene, verschleißfeste Beschichtung von Schneidwerkzeugen und Bohrern. Siliziumnitrid (Si₃N₄) dient als dauerhafte Passivierungsschicht und Diffusionsbarriere in der Halbleiterfertigung.

Halbleiterverbindungen: Die optoelektronische Grundlage

Diese vielfältige Materialgruppe bildet die Grundlage der modernen Optoelektronik. Ihr entscheidendes Merkmal ist eine abstimmbare Bandlücke, die es ihnen ermöglicht, Licht bei bestimmten Wellenlängen zu absorbieren und zu emittieren.

Materialien wie Cadmiumtellurid (CdTe) und Kupfer-Indium-Gallium-Selenid (CIGS) sind führende Kandidaten für Dünnschicht-Solarzellen. Galliumarsenid (GaAs) wird in Hochgeschwindigkeitselektronik und Laserdioden verwendet.

Die kritischen Kompromisse verstehen

Das ideale Material auf dem Papier kann in der Realität unpraktisch sein. Ein erfolgreiches Design berücksichtigt immer die folgenden Kompromisse.

Leistung vs. Kosten

Es gibt ein ständiges Gleichgewicht zwischen den idealen Eigenschaften eines Materials und seinem Preis. Zum Beispiel ist Gold ein ausgezeichneter, nicht oxidierender Leiter, aber Kupfer und Aluminium bieten in den meisten Anwendungen 90 % der Leistung zu einem Bruchteil der Kosten.

Komplexität der Abscheidung

Einige Materialien sind weitaus schwieriger abzuscheiden als andere. Einfache Metalle können leicht verdampft oder gesputtert werden, aber komplexe Verbindungen wie CIGS erfordern eine präzise Kontrolle über mehrere Quellen, um das richtige chemische Verhältnis (Stöchiometrie) zu erreichen.

Substratkompatibilität und Haftung

Eine Dünnschicht ist nutzlos, wenn sie nicht auf der Oberfläche haftet, auf der sie abgeschieden wird. Die Materialwahl wird durch das Substrat eingeschränkt, da Unterschiede in der Wärmeausdehnung dazu führen können, dass die Schicht beim Erhitzen oder Abkühlen reißt oder abplatzt.

Umweltstabilität

Die Langzeitverlässlichkeit eines Geräts hängt von der Stabilität der Schicht ab. Ein Material kann perfekte Anfangseigenschaften haben, aber schnell degradieren, wenn es Sauerstoff, Feuchtigkeit oder hohen Temperaturen ausgesetzt wird, was eine schützende „Deckschicht“ aus einem robusteren Material erfordert.

Das richtige Material für Ihre Anwendung auswählen

Ihre endgültige Wahl hängt vollständig von Ihrem primären technischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Ziehen Sie Metalle wie Kupfer oder Aluminium für den allgemeinen Gebrauch in Betracht, oder Gold für hochzuverlässige, korrosionsbeständige Kontakte.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Erforschen Sie Oxide wie Siliziumdioxid für Antireflexionsanwendungen oder Titandioxid für Anwendungen mit hohem Brechungsindex.

- Wenn Ihr Hauptaugenmerk auf Härte und Verschleißfestigkeit liegt: Konzentrieren Sie sich auf Nitride wie Titannitrid oder andere harte Beschichtungen wie diamantähnlichen Kohlenstoff (DLC).

- Wenn Ihr Hauptaugenmerk auf Energieumwandlung oder Lichtemission liegt: Untersuchen Sie Halbleiterverbindungen wie CdTe für Solarzellen oder Galliumnitrid (GaN) für LEDs.

Das Beherrschen des Zusammenspiels dieser Materialfamilien und ihrer Kompromisse ist der Schlüssel zur Entwicklung effektiver und zuverlässiger Dünnschichtgeräte.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsseleigenschaften | Häufige Beispiele | Primäre Anwendungen |

|---|---|---|---|

| Metalle | Hohe elektrische/thermische Leitfähigkeit, reflektierend | Aluminium (Al), Kupfer (Cu), Gold (Au) | Mikrochip-Verbindungen, Spiegel, Kontakte |

| Oxide | Isolierend, transparent, hart, stabil | Siliziumdioxid (SiO₂), Titandioxid (TiO₂) | Elektronikisolation, optische Beschichtungen |

| Nitride | Extrem hart, thermisch stabil, inert | Titannitrid (TiN), Siliziumnitrid (Si₃N₄) | Verschleißfeste Beschichtungen, Diffusionsbarrieren |

| Halbleiterverbindungen | Abstimmbare Bandlücke für Lichtwechselwirkung | CdTe, CIGS, Galliumarsenid (GaAs) | Solarzellen, LEDs, Hochgeschwindigkeitselektronik |

Bereit, Dünnschichttechnologie in Ihr Labor zu integrieren?

Die Auswahl des perfekten Materials ist nur der erste Schritt. Eine konsistente, qualitativ hochwertige Dünnschichtabscheidung erfordert präzise Ausrüstung und fachkundige Unterstützung.

KINTEK ist Ihr vertrauenswürdiger Partner für alle Ihre Dünnschichtbedürfnisse. Wir sind spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für Abscheidungsprozesse und helfen Forschern und Ingenieuren wie Ihnen, Materialwissenschaft in reale Innovationen umzusetzen.

Wir können Ihnen helfen:

- Das optimale Abscheidungssystem für Ihr spezifisches Material und Ihre Anwendung zu identifizieren.

- Hochreine Targets und Verdampfungsmaterialien für zuverlässige, wiederholbare Ergebnisse zu beschaffen.

- Zugang zu fachkundigem technischem Support zur Optimierung Ihrer Prozessparameter zu erhalten.

Lassen Sie nicht zu, dass Ausrüstungseinschränkungen das Potenzial Ihres Projekts behindern. Lassen Sie uns besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können.

Kontaktieren Sie noch heute unsere Dünnschichtexperten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Maßgeschneiderte PTFE Teflon Teile Hersteller Korrosionsbeständiger Reinigungsständer Blumenkorb

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

Andere fragen auch

- Warum ist Platin unreaktiv? Die atomaren Geheimnisse hinter seiner bemerkenswerten Stabilität

- Was sind die Vor- und Nachteile sowie die Anwendungen von Blech? Der ultimative Leitfaden zur Materialauswahl

- Wofür wird Titan in der Fertigung eingesetzt? Nutzung seiner Hochleistungseigenschaften für kritische Anwendungen

- Wie kann man die Korrosionsbeständigkeit verbessern? Verlängern Sie die Lebensdauer von Geräten mit bewährten Strategien

- Was sind zwei Nachteile von Metall? Korrosion und Gewichtsbeschränkungen verstehen