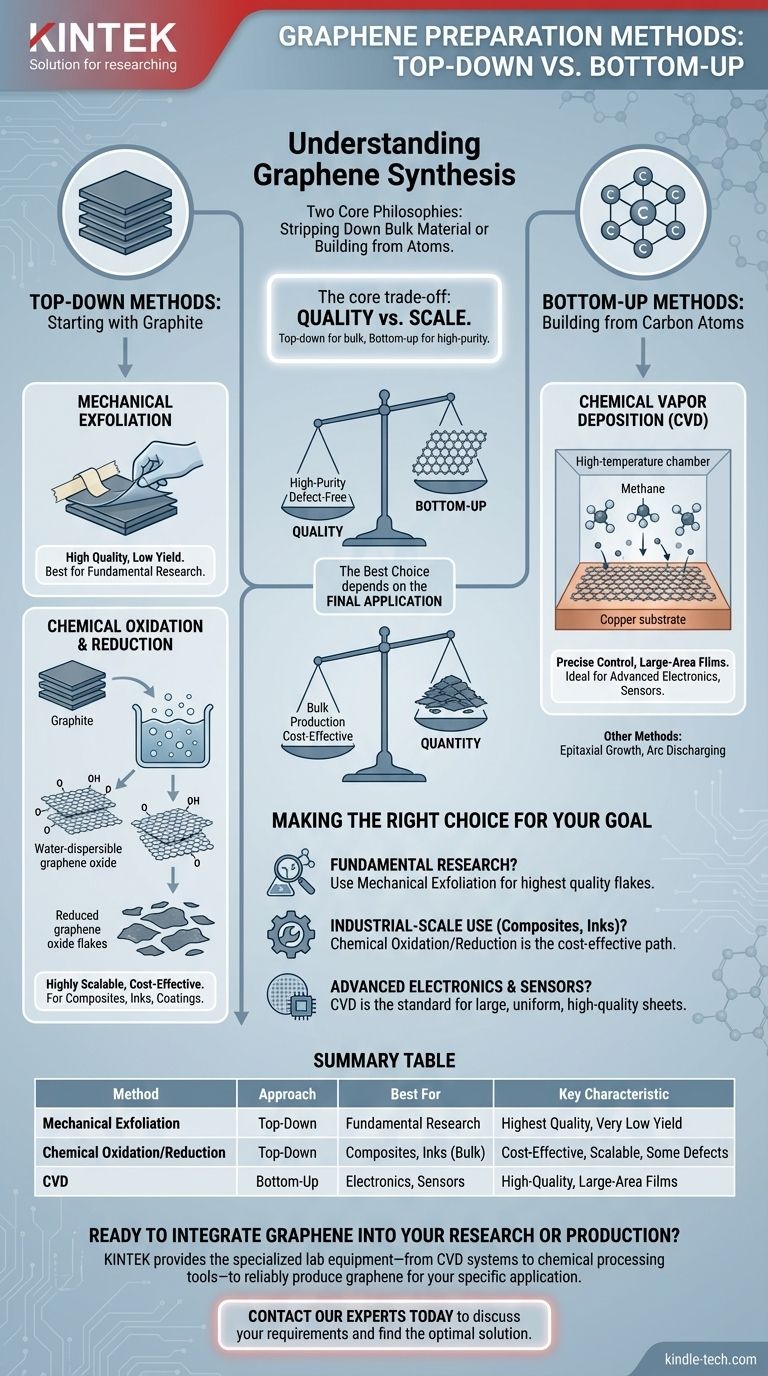

Im Kern beinhaltet die Graphenherstellung zwei unterschiedliche Ansätze. Diese Methoden werden entweder als Top-Down kategorisiert, bei denen Graphen aus massivem Graphit gewonnen wird, oder als Bottom-Up, bei dem es Atom für Atom aus Kohlenstoffquellen aufgebaut wird. Jede Kategorie umfasst mehrere spezifische Techniken, die auf unterschiedliche Anwendungen, Maßstäbe und Qualitätsanforderungen zugeschnitten sind.

Die zentrale Entscheidung bei der Graphensynthese ist ein Kompromiss zwischen Qualität und Maßstab. Top-Down-Methoden eignen sich hervorragend zur Herstellung großer Mengen von Graphenflocken für Massenanwendungen, während Bottom-Up-Methoden überlegen sind, um hochreine, durchgehende Graphenschichten zu erzeugen, die für die fortschrittliche Elektronik erforderlich sind.

Die zwei Kernphilosophien der Graphensynthese

Das Verständnis des grundlegenden Unterschieds zwischen dem Starten mit etwas Großem (Top-Down) und dem Starten mit etwas Kleinem (Bottom-Up) ist der erste Schritt bei der Navigation durch die Graphenproduktion.

Top-Down-Methoden: Ausgehend von Graphit

Der Top-Down-Ansatz ist konzeptionell einfach: Man beginnt mit Graphit, das im Wesentlichen ein Stapel unzähliger Graphenschichten ist, und findet einen Weg, diese Schichten zu trennen.

Diese Methoden eignen sich oft zur Herstellung großer Mengen von Graphenflocken, die dann in anderen Materialien dispergiert werden können.

Beispiele hierfür sind die mechanische Exfoliation und die chemische Oxidations-Reduktions-Methode.

Bottom-Up-Methoden: Aufbau aus Kohlenstoffatomen

Der Bottom-Up-Ansatz beinhaltet den Zusammenbau des Graphengitters aus einzelnen Kohlenstoffatomen oder kleinen Molekülen.

Diese Methode bietet eine präzise Kontrolle über die Struktur und Qualität des Endprodukts und ist daher ideal für die Herstellung von hochleistungsfähigen, gleichmäßigen Schichten.

Das bekannteste Beispiel ist die Chemical Vapor Deposition (CVD), aber andere umfassen das epitaktische Wachstum und die Lichtbogenentladung.

Ein genauerer Blick auf die wichtigsten Produktionsmethoden

Obwohl viele Variationen existieren, dominieren einige Schlüsseltechniken sowohl die Forschung als auch die industrielle Produktion. Jede dient einem bestimmten Zweck.

Mechanische Exfoliation (Top-Down)

Dies ist die ursprüngliche Methode, die zur ersten Isolierung von Graphen verwendet wurde, berühmt geworden durch die Verwendung von Klebeband, um Schichten von einem Graphitstück abzulösen.

Sie erzeugt extrem hochwertige, reine Graphenflocken. Der Prozess ist jedoch arbeitsintensiv und liefert nur sehr geringe Mengen, was ihn für alles jenseits der grundlegenden Laborforschung ungeeignet macht.

Chemische Oxidation & Reduktion (Top-Down)

Dies ist eine hochgradig skalierbare Methode für die Massenproduktion. Graphit wird zunächst mit starken Oxidationsmitteln behandelt, um Graphenoxid (GO) zu erzeugen, das die Schichten trennt und es in Wasser dispergierbar macht.

Dieses GO wird dann chemisch oder thermisch „reduziert“, um die Sauerstoffgruppen zu entfernen und die Graphenstruktur wiederherzustellen. Diese Methode ist kostengünstig für die Herstellung großer Mengen von Graphenflocken für den Einsatz in Verbundwerkstoffen, Tinten und Beschichtungen.

Chemical Vapor Deposition (CVD) (Bottom-Up)

CVD ist die führende Methode zur Herstellung großflächiger, hochwertiger Graphenfilme, insbesondere für die Elektronik.

Der Prozess beinhaltet die Einführung eines kohlenstoffhaltigen Gases (wie Methan) in eine Hochtemperatorkammer (800–1050 °C), die ein Metallsubstrat enthält, typischerweise eine Kupfer- oder Nickel-Folie.

Bei niedrigem Druck zersetzt sich das Gas, und Kohlenstoffatome lagern sich auf der Metalloberfläche ab und organisieren sich selbst zu einer durchgehenden, nur ein Atom dicken Graphenschicht. Diese Methode wurde für die Wafer-Maßstab-Produktion entwickelt.

Die Kompromisse verstehen

Keine einzelne Methode ist universell überlegen; die beste Wahl wird vollständig durch die Endanwendung und ihre spezifischen Anforderungen bestimmt.

Qualität vs. Quantität

Die mechanische Exfoliation liefert die höchste elektronische Qualität, erzeugt aber winzige Mengen.

Die chemische Oxidation liefert enorme Mengen, aber das resultierende Graphen enthält oft Strukturfehler und Restoxid, was seine Eigenschaften beeinträchtigen kann.

CVD bietet eine starke Balance und produziert große Flächen hochwertigen Graphens, obwohl die Übertragung vom Wachstumssubstrat Verunreinigungen oder Risse verursachen kann.

Skalierbarkeit und Kosten

Chemische Methoden sind am besten skalierbar und kosteneffizient für die Massenpulverproduktion. Die erforderliche Ausrüstung ist in der chemischen Verarbeitung relativ verbreitet.

CVD ist die am besten skalierbare Methode zur Herstellung von großen, durchgehenden Schichten. Es erfordert jedoch spezielle Hochtemperatur-Vakuumgeräte, was die anfänglichen Investitionskosten erheblich macht.

Die Bedeutung der Endanwendung

Die erforderliche Reinheit und Struktur des Graphens wird durch das Ziel bestimmt.

Fortschrittliche Elektronik erfordert ein nahezu perfektes, fehlerfreies Gitter, was CVD zum Industriestandard macht. Verbundwerkstoffe oder leitfähige Tinten können eine höhere Fehlerrate tolerieren, was chemisch gewonnenes Graphen zu einer praktischen und wirtschaftlichen Wahl macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt den richtigen Syntheseweg.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung oder der Prototypenentwicklung neuartiger elektronischer Geräte liegt: Die mechanische Exfoliation liefert die Flocken höchster Qualität für die anfängliche Entdeckung.

- Wenn Ihr Hauptaugenmerk auf der industriellen Nutzung in Verbundwerkstoffen, Beschichtungen oder leitfähigen Tinten liegt: Die chemische Oxidation und Reduktion ist der kostengünstigste Weg zur Herstellung von Massenmengen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Filmen im Wafer-Maßstab für fortschrittliche Elektronik und Sensoren liegt: Die Chemical Vapor Deposition (CVD) ist die etablierte Methode zur Herstellung großer, hochwertiger und gleichmäßiger Schichten.

Die Wahl der richtigen Synthesemethode ist der erste und wichtigste Schritt, um die Kraft des Graphens für eine bestimmte Aufgabe nutzbar zu machen.

Zusammenfassungstabelle:

| Methode | Ansatz | Am besten geeignet für | Hauptmerkmal |

|---|---|---|---|

| Mechanische Exfoliation | Top-Down | Grundlagenforschung | Höchste Qualität, sehr geringe Ausbeute |

| Chemische Oxidation/Reduktion | Top-Down | Verbundwerkstoffe, Tinten (Masse) | Kosteneffizient, skalierbar, einige Defekte |

| Chemical Vapor Deposition (CVD) | Bottom-Up | Elektronik, Sensoren | Hochwertige, großflächige Filme |

Bereit, Graphen in Ihre Forschung oder Produktion zu integrieren?

Die richtige Synthesemethode ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien – von CVD-Systemen bis hin zu chemischen Verarbeitungswerkzeugen –, die für die zuverlässige Herstellung von Graphen für Ihre spezifische Anwendung erforderlich sind, unabhängig davon, ob Sie sich auf hochreine Elektronik oder skalierbare Verbundwerkstoffe konzentrieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und die optimale Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Warum betreiben wir Sputtern? Erzielen Sie überragende Dünnschichtqualität und Haftung

- Welche Komponenten hat ein CVD-System? Ein Leitfaden zu den Kernmodulen für die Dünnschichtabscheidung

- Was sind die Vorteile von ALD? Erreichen Sie Präzision auf atomarer Ebene für überlegene Dünnschichten

- Warum ist die chemische Gasphasenabscheidung (CVD) der Schlüssel zu Hochleistungs-Dünnschichten?

- Was sind die Vorteile der Verwendung eines Niederdruck-Chemisch-Gasphasenabscheidungs-(LPCVD)-Systems für HfC-Beschichtungen?

- Wie lange dauert es, einen CVD-Diamanten herzustellen? Ein detaillierter Blick auf den Wachstumszeitplan

- Was ist der chemische Gasphasenabscheidungsprozess? Hochwertige Dünnschichten auf komplexen Oberflächen wachsen lassen

- Was ist der Abscheidungsprozess in der Fertigung? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken