Im Kern ist die Pyrolyse ein thermochemischer Prozess, der Biomasse in einer sauerstoffarmen Umgebung zersetzt. Die Methoden zur Herstellung von Holzkohle und Biokohle unterscheiden sich hauptsächlich durch zwei Faktoren: die Geschwindigkeit, mit der die Biomasse erhitzt wird, und die Zeit, die sie bei Spitzentemperatur gehalten wird. Diese Variablen steuern direkt, ob die Endausgabe für feste Kohle, flüssiges Bioöl oder brennbares Gas maximiert wird.

Die grundlegende Wahl bei der Pyrolyse ist ein Kompromiss zwischen festen und flüssigen Produkten. Die langsame Pyrolyse ist die etablierte Methode zur Maximierung der Ausbeute an fester Holzkohle und Biokohle, während die schnelle Pyrolyse speziell darauf ausgelegt ist, die Produktion von flüssigem Bioöl zu maximieren.

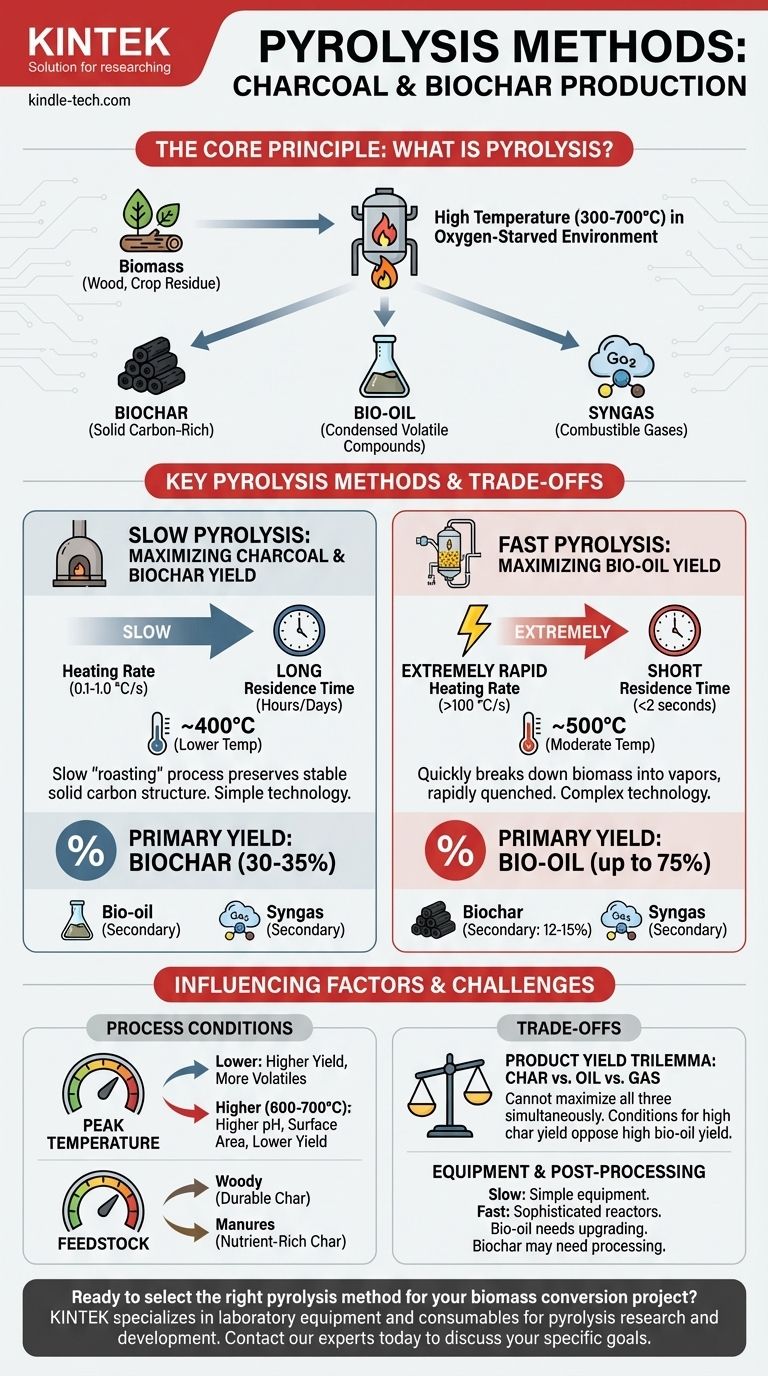

Das Kernprinzip: Was ist Pyrolyse?

Pyrolyse ist im Wesentlichen das "Kochen" von organischem Material, wie Holz oder Ernteresten, bei hohen Temperaturen (typischerweise 300-700°C) ohne Sauerstoff.

Da kein Sauerstoff vorhanden ist, verbrennt das Material nicht. Stattdessen zerfällt es in drei Hauptprodukte:

- Biokohle: Die feste, kohlenstoffreiche Holzkohle.

- Bioöl: Eine flüssige Mischung aus kondensierten flüchtigen Verbindungen.

- Synthesegas: Eine Mischung aus nicht kondensierbaren, brennbaren Gasen wie Wasserstoff, Kohlenmonoxid und Methan.

Die spezifische Pyrolysemethode, die Sie wählen, bestimmt das Verhältnis dieser drei Ausgaben.

Definition der wichtigsten Pyrolysemethoden

Die primären Methoden werden als langsam oder schnell kategorisiert, wobei Zwischenvarianten existieren. Der Name bezieht sich auf die Heizrate und die Verweilzeit der Biomasse im Reaktor.

Langsame Pyrolyse: Maximierung der Holzkohle- und Biokohleausbeute

Dies ist die traditionelle Methode zur Herstellung von Holzkohle und die überlegene Wahl, wenn Ihr Ziel darin besteht, das feste Produkt zu maximieren.

Ihre charakteristischen Merkmale sind eine langsame Heizrate (0,1-1,0 °C pro Sekunde) und eine lange Verweilzeit des Materials im Reaktor, oft mehrere Stunden oder sogar Tage. Der Prozess findet typischerweise bei niedrigeren Temperaturen, um 400°C, statt.

Dieser langsame "Röstprozess" ermöglicht es den meisten flüchtigen Komponenten, allmählich zu entweichen, während eine stabile, kohlenstoffreiche feste Struktur erhalten bleibt. Diese Methode liefert zuverlässig die meiste Biokohle, oft etwa 30-35 Gew.-%.

Schnelle Pyrolyse: Maximierung der Bioölausbeute

Diese Methode ist das genaue Gegenteil der langsamen Pyrolyse und wird verwendet, wenn das gewünschte Hauptprodukt flüssiger Brennstoff und keine feste Kohle ist.

Sie zeichnet sich durch eine extrem schnelle Heizrate (über 100 °C pro Sekunde) und eine sehr kurze Verweilzeit für die heißen Dämpfe (weniger als 2 Sekunden) aus. Die Biomasse wird schnell auf eine moderate Temperatur (~500°C) erhitzt, um sie in Dämpfe zu zerlegen, die dann schnell abgekühlt (abgeschreckt) werden, um flüssiges Bioöl zu bilden.

Die schnelle Pyrolyse maximiert die Bioölausbeute (bis zu 75 %) auf Kosten der Biokohle, die typischerweise ein Nebenprodukt mit Ausbeuten von nur etwa 12-15 % ist.

Wie Prozessbedingungen Ihre Biokohle formen

Die "Methode" ist nur ein Teil der Geschichte. Die endgültigen Eigenschaften Ihrer Biokohle – ihr pH-Wert, ihre Oberfläche und ihre Stabilität – werden durch spezifische Prozessparameter gesteuert. Deshalb ist Biokohle kein einzelnes, einheitliches Produkt.

Die Rolle der Temperatur

Die Spitzentemperatur ist wohl die kritischste Variable. Niedrigere Temperaturen (z.B. 400°C) erzeugen höhere Biokohleausbeuten, aber mit mehr Restflüchtigkeit. Höhere Temperaturen (z.B. 600-700°C) erzeugen eine "reinere" Kohlenstoffkohle mit einem höheren pH-Wert und einer größeren BET-Oberfläche, aber die Gesamtausbeute wird geringer sein.

Der Einfluss des Ausgangsmaterials

Das Ausgangsmaterial prägt das Endprodukt grundlegend. Holzbiomasse neigt dazu, eine dauerhafte, kohlenstoffreiche Kohle zu produzieren. Mist und Bioschlamm erzeugen eine Kohle, die weniger Kohlenstoff, aber viel mehr Nährstoffe wie Phosphor und Kalium enthält.

Die Kompromisse verstehen

Die Wahl einer Pyrolysemethode beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keine einzelne "beste" Methode; es gibt nur die beste Methode für ein bestimmtes Ziel.

Das Produktausbeute-Trilemma: Kohle vs. Öl vs. Gas

Sie können nicht alle drei Ausgaben gleichzeitig maximieren. Die Bedingungen, die eine hohe Kohleausbeute begünstigen (langsames Erhitzen, lange Verweilzeit), sind genau das Gegenteil dessen, was für eine hohe Bioölausbeute erforderlich ist (schnelles Erhitzen, kurze Verweilzeit). Sie müssen entscheiden, welcher Produktstrom Ihre Priorität ist.

Komplexität und Kosten der Ausrüstung

Die langsame Pyrolyse kann mit relativ einfacher Technologie durchgeführt werden, wie z.B. einfachen Öfen oder Retortensystemen. Die schnelle Pyrolyse erfordert jedoch anspruchsvolle und teure Reaktoren (wie Wirbelschicht- oder ablative Reaktoren), um die präzise Kontrolle über Heizraten und Verweilzeiten zu erreichen, die zur Maximierung der Ölausbeute erforderlich sind.

Anforderungen an die Nachbearbeitung

Die Produkte erfordern oft eine weitere Verarbeitung. Bioöl aus der schnellen Pyrolyse ist sauer und instabil und erfordert typischerweise eine erhebliche und kostspielige Hydroverarbeitung oder Aufwertung, um als Drop-in-Kraftstoff verwendet zu werden. Biokohle kann Mahlen, Pelletieren oder "Aufladen" mit Nährstoffen erfordern, bevor sie für die landwirtschaftliche Nutzung geeignet ist.

Die richtige Methode für Ihr Ziel auswählen

Ihre beabsichtigte Anwendung sollte der alleinige Treiber Ihrer Entscheidung sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Holzkohle- oder Bodenverbesserungs-Biokohleausbeute liegt: Wählen Sie die langsame Pyrolyse wegen ihrer hohen Ausbeute an festen Produkten, Prozessstabilität und einfacheren Technologie.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigen Biokraftstoffen (Bioöl) liegt: Wählen Sie die schnelle Pyrolyse, da sie speziell darauf ausgelegt ist, den flüssigen Anteil aus Biomasse zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Biokohle mit spezifischen Eigenschaften (z.B. hohe Porosität für die Filtration) liegt: Achten Sie genau auf die Spitzentemperatur und die Auswahl des Ausgangsmaterials, da diese Parameter oft einen größeren Einfluss auf die Kohlequalität haben als die Methode selbst.

Letztendlich ist die Abstimmung des Pyrolyseprozesses auf Ihr gewünschtes Endprodukt der Schlüssel zu einem erfolgreichen Ergebnis.

Zusammenfassungstabelle:

| Methode | Heizrate | Verweilzeit | Spitzentemperatur | Primäre Produktausbeute |

|---|---|---|---|---|

| Langsame Pyrolyse | 0,1-1,0 °C/s | Lang (Stunden/Tage) | ~400°C | Biokohle (30-35%) |

| Schnelle Pyrolyse | >100 °C/s | Kurz (<2 Sekunden) | ~500°C | Bioöl (bis zu 75%) |

Bereit, die richtige Pyrolysemethode für Ihr Biomasse-Umwandlungsprojekt auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Ob Sie die Biokohleausbeute oder die Bioölproduktion optimieren möchten, unsere Reaktoren und Analysegeräte bieten die Präzision und Kontrolle, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Pyrolyse- und Biokohleproduktionsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln