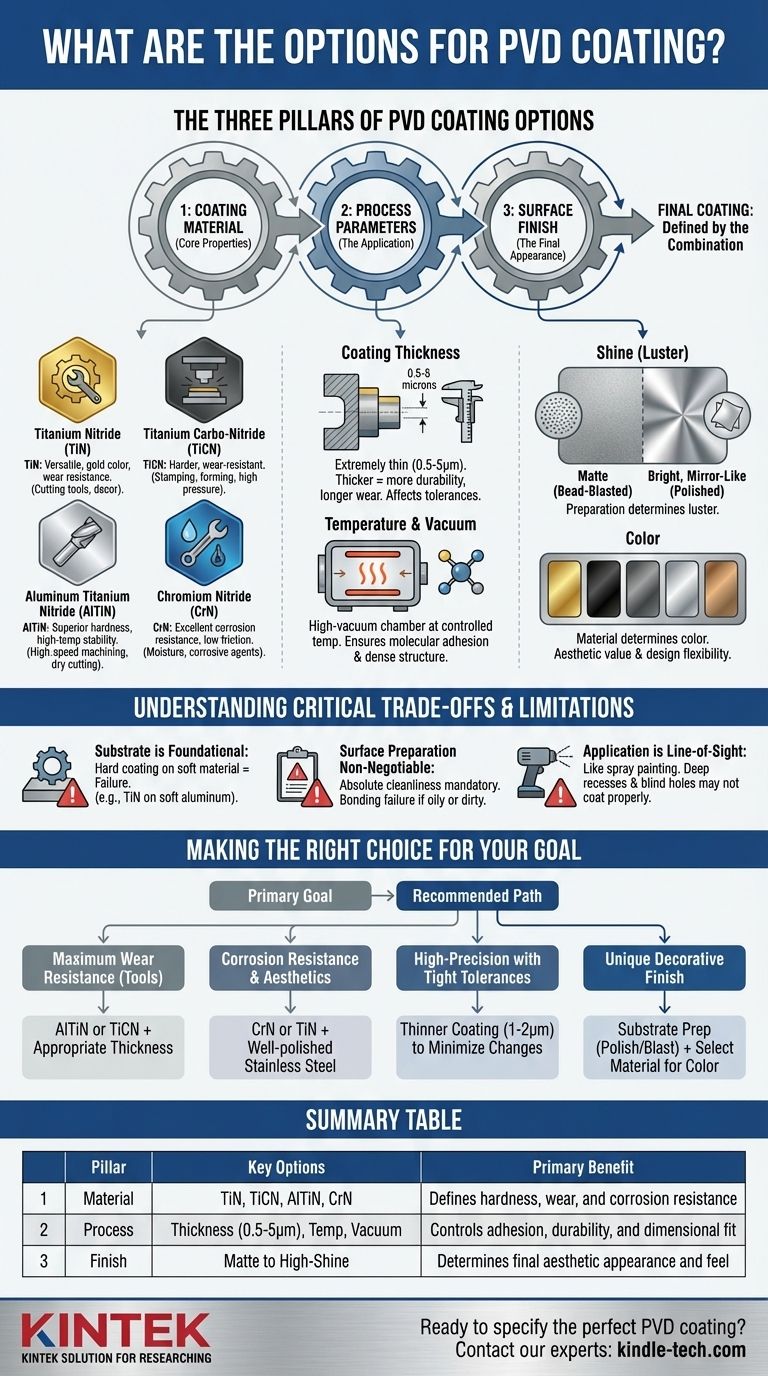

Die primären Optionen für die PVD-Beschichtung sind am besten nicht als einfache Liste zu verstehen, sondern als eine Kombination aus drei Schlüsselvariablen: dem Beschichtungsmaterial selbst, den Prozessparametern, die zu seiner Aufbringung verwendet werden, und der endgültigen Oberflächengüte. Das Material bestimmt die Kerneigenschaften der Beschichtung wie Härte und Korrosionsbeständigkeit, während die Prozessparameter ihre Dicke und Haftung steuern. Die endgültige Oberflächengüte bestimmt das ästhetische Aussehen und Gefühl, von einer matten Textur bis zu einem hochglänzenden metallischen Glanz.

Die Wahl der richtigen PVD-Beschichtung ist keine Auswahl aus einem Katalog. Es ist eine technische Entscheidung, die erfordert, dass Sie zuerst Ihr primäres Ziel definieren – sei es Haltbarkeit, Korrosionsbeständigkeit oder Ästhetik – und dann die Kombination aus Material, Prozess und Oberflächengüte festlegen, die dies erreicht.

Die drei Säulen der PVD-Beschichtungsoptionen

Um Ihre Auswahlmöglichkeiten zu verstehen, ist es hilfreich, sie in drei grundlegende Säulen zu unterteilen. Die endgültige Beschichtung Ihres Produkts ist ein direktes Ergebnis der Entscheidungen, die in jeder dieser Kategorien getroffen wurden.

Säule 1: Beschichtungsmaterial (Die Kerneigenschaften)

Das auf das Substrat aufgebrachte Material bestimmt die grundlegenden Leistungsmerkmale der Beschichtung. Obwohl viele Variationen existieren, fallen die meisten in einige gängige Familien.

- Titannitrid (TiN): Dies ist eine vielseitige Allzweckbeschichtung, bekannt für ihre goldene Farbe, gute Härte und ausgezeichnete Verschleißfestigkeit. Sie wird oft für Schneidwerkzeuge und dekorative Oberflächen verwendet.

- Titancarbonitrid (TiCN): Härter und verschleißfester als TiN ist TiCN ideal für Schneid-, Stanz- und Umformanwendungen, bei denen extremer Druck und Reibung auftreten.

- Aluminiumtitannitrid (AlTiN): Diese Beschichtungsfamilie bietet überlegene Härte und Hochtemperaturstabilität, was sie zu einer Top-Wahl für Hochgeschwindigkeitsbearbeitung und Trockenbearbeitungsanwendungen macht.

- Chromnitrid (CrN): Mit ausgezeichneter Korrosionsbeständigkeit, geringer Reibung und guter Haftung wird CrN oft in Umgebungen eingesetzt, in denen Teile Feuchtigkeit oder korrosiven Mitteln ausgesetzt sind. Es neigt auch weniger dazu, mit bestimmten Materialien zu verkleben.

Säule 2: Prozessparameter (Die Anwendung)

Wie das Material aufgetragen wird, ist ebenso entscheidend wie das Material selbst. Diese Parameter werden während des Beschichtungsprozesses gesteuert.

- Beschichtungsdicke: PVD-Beschichtungen sind extrem dünn und reichen typischerweise von 0,5 bis 5 Mikrometer. Eine dickere Beschichtung bietet im Allgemeinen mehr Haltbarkeit und eine längere Lebensdauer, kann aber auch die endgültigen Abmessungen und Toleranzen des Teils beeinflussen.

- Temperatur und Vakuum: Der Prozess findet in einer Hochvakuumkammer bei kontrollierter Temperatur statt. Diese Faktoren sind entscheidend, um eine starke Haftung auf molekularer Ebene und eine dichte, gleichmäßige Beschichtungsstruktur zu gewährleisten.

Säule 3: Oberflächengüte (Das endgültige Erscheinungsbild)

Das endgültige Aussehen des Teils ist eine Kombination aus der Beschichtung selbst und der Vorbereitung des Substrats vor der Beschichtung.

- Glanz (Lüster): Ein Teil, das vor der Beschichtung glasperlengestrahlt wird, erhält eine satinierte oder matte Oberfläche. Ein Teil, das vor der Beschichtung hochglanzpoliert wird, führt zu einer hellen, spiegelähnlichen Oberfläche.

- Farbe: Das Beschichtungsmaterial selbst bestimmt die Farbpalette. TiN erzeugt Goldtöne, während andere Materialien Schwarz-, Grau-, Silber- und Bronzetöne erzeugen können. Dies bietet einen erheblichen ästhetischen Wert und Designflexibilität.

Verständnis der kritischen Kompromisse und Einschränkungen

PVD ist eine leistungsstarke Technologie, aber kein "Allheilmittel". Das Verständnis ihrer inhärenten Einschränkungen ist entscheidend für eine erfolgreiche Implementierung.

Das Substrat ist grundlegend

Die Eigenschaften der PVD-Beschichtung werden stark vom Material beeinflusst, auf das sie aufgebracht wird, dem sogenannten Substrat. Eine harte Beschichtung auf einem weichen Substrat ist wie eine Glasschicht auf einem Schwamm – die Beschichtung wird unter Druck reißen und versagen, weil das darunterliegende Material sie nicht tragen kann.

Zum Beispiel erhöht eine TiN-Beschichtung die Haltbarkeit einer starken Titanlegierung erheblich, würde aber wenig funktionalen Nutzen bieten, wenn sie auf weiches Aluminium aufgebracht würde.

Oberflächenvorbereitung ist nicht verhandelbar

Der PVD-Prozess basiert auf molekularer Bindung. Jegliches Öl, Rückstände oder Oxidation auf der Oberfläche verhindern, dass die Beschichtung richtig haftet, was zu Abplatzungen, schlechter Leistung und kosmetischen Mängeln führt.

Absolute Oberflächensauberkeit und eine ordnungsgemäße Vorbehandlung sind für ein erfolgreiches Ergebnis zwingend erforderlich.

Die Anwendung erfolgt im Sichtbereich

Stellen Sie sich den PVD-Prozess wie Sprühlackieren vor. Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Teil. Das bedeutet, dass tiefe Vertiefungen, interne Kanäle und Sacklöcher nicht gleichmäßig oder überhaupt nicht beschichtet werden.

Designs müssen diese Sichtbereichs-Natur berücksichtigen. Fest verschlossene Gewindebohrungen können zum Beispiel Luft einschließen und die Beschichtung in diesem Bereich ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige PVD-Option auszuwählen, beginnen Sie damit, Ihre wichtigste Anforderung zu definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit für Werkzeuge liegt: Wählen Sie ein hartes Material wie AlTiN oder TiCN und legen Sie eine für den vorgesehenen Verwendungszweck des Werkzeugs geeignete Dicke fest.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit und Ästhetik liegt: Eine CrN- oder TiN-Beschichtung auf einem gut polierten Edelstahlteil ist eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Komponenten mit engen Toleranzen liegt: Entscheiden Sie sich für eine dünnere Beschichtung (z. B. 1-2 Mikrometer), um Maßänderungen zu minimieren und sicherzustellen, dass alle kritischen Merkmale innerhalb der Spezifikationen bleiben.

- Wenn Ihr Hauptaugenmerk auf einem einzigartigen dekorativen Finish liegt: Konzentrieren Sie sich auf die Substratvorbereitung (Polieren vs. Strahlen), um den gewünschten Glanz zu erzielen, und wählen Sie dann ein Material basierend auf Ihrer Farbpräferenz.

Indem Sie Ihr primäres Ziel mit der richtigen Kombination aus Material, Prozess und Oberflächengüte abstimmen, können Sie die PVD-Beschichtung als präzises und leistungsstarkes Engineering-Werkzeug nutzen.

Zusammenfassungstabelle:

| Säule | Schlüsseloptionen | Primärer Nutzen |

|---|---|---|

| Material | TiN, TiCN, AlTiN, CrN | Definiert Härte, Verschleiß- und Korrosionsbeständigkeit |

| Prozess | Dicke (0,5-5µm), Temperatur, Vakuum | Steuert Haftung, Haltbarkeit und Maßhaltigkeit |

| Oberfläche | Matt (gestrahlt) bis Hochglanz (poliert) | Bestimmt das endgültige ästhetische Erscheinungsbild und Gefühl |

Bereit, die perfekte PVD-Beschichtung für Ihre Anwendung zu spezifizieren?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Egal, ob Sie Schneidwerkzeuge, medizinische Geräte oder hochwertige Konsumgüter entwickeln, unser Know-how stellt sicher, dass Sie die optimale Kombination aus Material, Prozess und Oberflächengüte auswählen, um überlegene Leistung und Ästhetik zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEK die Haltbarkeit, Korrosionsbeständigkeit und das visuelle Erscheinungsbild Ihres Produkts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode