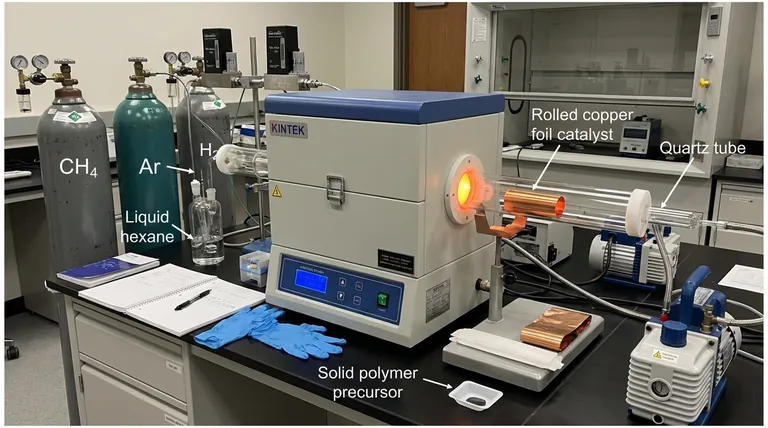

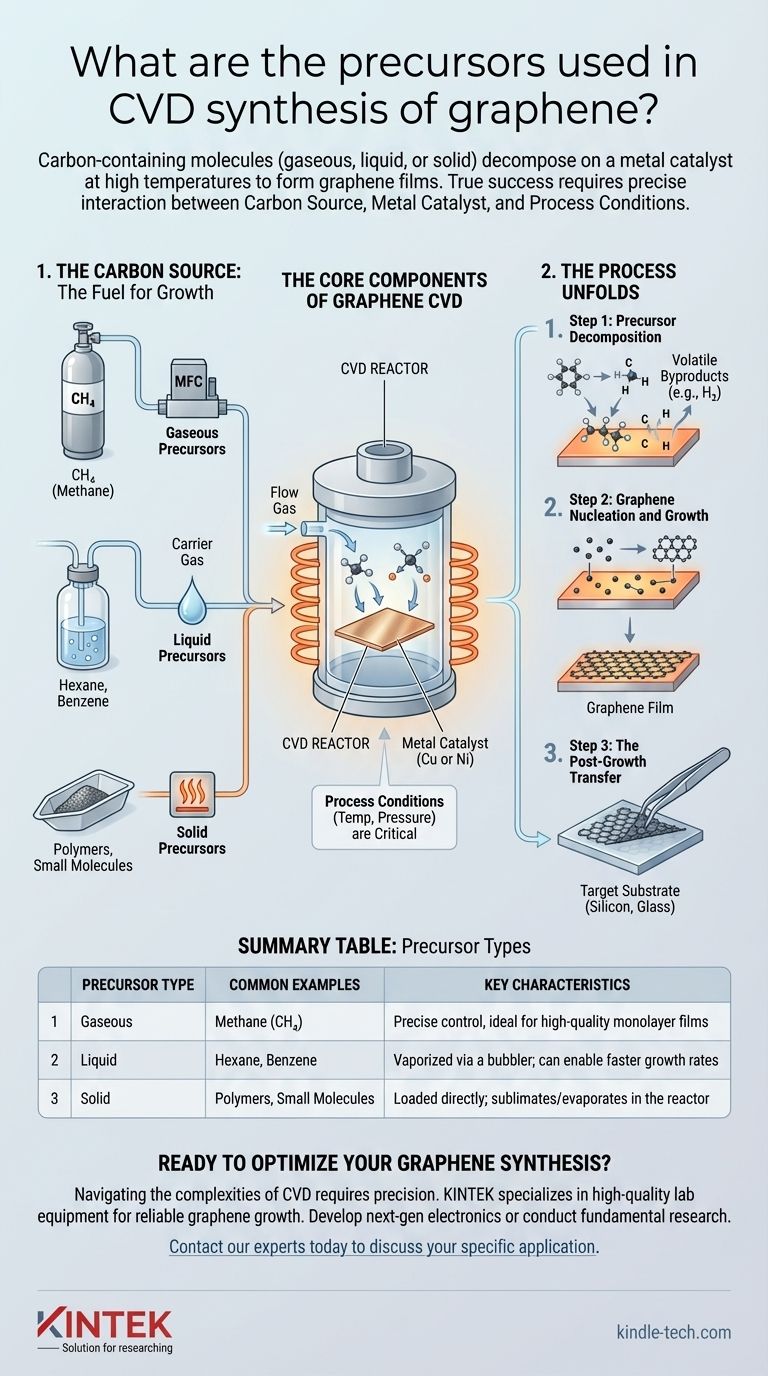

Die Vorläufer für die Graphensynthese mittels chemischer Gasphasenabscheidung (CVD) sind kohlenstoffhaltige Moleküle, die in gasförmigem, flüssigem oder festem Zustand vorliegen können. Gasförmige Quellen wie Methan (CH4) sind am gebräuchlichsten, aber auch flüssige Vorläufer wie Hexan und verschiedene feste Kohlenstoffquellen können verwendet werden. Diese Vorläufer werden in einen Hochtemperaturreaktor eingebracht, wo sie auf einem Metallkatalysator zerfallen, um den Graphenfilm zu bilden.

Der spezifische Kohlenstoffvorläufer ist nur ein Teil des Puzzles. Echter Erfolg bei der Graphen-CVD hängt von der präzisen Wechselwirkung zwischen drei kritischen Komponenten ab: der Kohlenstoffquelle, einem Metallkatalysator und sorgfältig kontrollierten Prozessbedingungen wie Temperatur und Druck.

Die Kernkomponenten der Graphen-CVD

CVD ist eine "Bottom-up"-Synthesetechnik, was bedeutet, dass Graphen Atom für Atom aus einer chemischen Quelle aufgebaut wird. Dies erfordert ein genau definiertes Rezept mit mehreren Schlüsselzutaten, die zusammenwirken.

Die Kohlenstoffquelle: Der Treibstoff für das Wachstum

Der Vorläufer ist das Molekül, das die Kohlenstoffatome für das Graphengitter liefert. Diese Quellen werden nach ihrem physikalischen Zustand kategorisiert.

Gasförmige Vorläufer, insbesondere Methan (CH4), werden aufgrund der präzisen Kontrolle, die sie über die Zufuhr in den Reaktor mittels Massendurchflussreglern bieten, häufig verwendet.

Flüssige Vorläufer, wie Hexan, werden in einem sogenannten Bubbler verdampft. Ein Trägergas wird durch die Flüssigkeit geleitet, sättigt sich mit deren Dampf und transportiert ihn in die Reaktionskammer.

Feste Vorläufer werden direkt in den Reaktor geladen. Sie müssen erhitzt werden, um zu sublimieren oder zu verdampfen und sich in ein Gas zu verwandeln, das an der Reaktion teilnehmen kann.

Der Metallkatalysator: Die entscheidende Werkbank

Ein Übergangsmetallsubstrat, typischerweise eine dünne Folie aus Kupfer (Cu) oder Nickel (Ni), ist unerlässlich. Es ist nicht nur eine Oberfläche für das Wachstum; es ist ein aktiver Katalysator.

Die Hauptaufgabe des Katalysators besteht darin, die Energiebarriere zu senken, die für den Abbau der Vorläufermoleküle erforderlich ist. Bei hohen Temperaturen zersetzt sich der Kohlenwasserstoff-Vorläufer auf der Metalloberfläche zu aktiven Kohlenstoffradikalen.

Die Wahl des Metalls bestimmt auch den Wachstumsmechanismus und beeinflusst letztendlich die Qualität und Anzahl der produzierten Graphenschichten.

Trägergase und Umgebung: Das Liefersystem

Inerte oder reduzierende Gase, wie Argon (Ar) und Wasserstoff (H2), dienen als Trägergase. Ihre Funktion ist es, die Vorläufermoleküle durch die Heizzone des Reaktors zur Katalysatoroberfläche zu transportieren.

Der gesamte Prozess findet in einem versiegelten Reaktor bei sehr hohen Temperaturen statt, oft nahe 1000 °C. Diese kontrollierte atmosphärische Umgebung ist entscheidend dafür, dass die chemischen Reaktionen korrekt ablaufen.

Wie der Prozess abläuft

Das Verständnis der Abfolge der Ereignisse im CVD-Reaktor verdeutlicht die Rolle jeder Komponente.

Schritt 1: Vorläuferzersetzung

Gasförmige Kohlenwasserstoff-Vorläufer werden in den Reaktor geleitet. Wenn sie über den erhitzten Metallkatalysator strömen, bewirken die hohe Temperatur und die katalytische Aktivität der Metalloberfläche, dass sich die Vorläufermoleküle zersetzen, oder dekomponieren.

Diese Zersetzung setzt Kohlenstoffatome oder kleine Kohlenstoffradikale frei, während andere Elemente (wie Wasserstoff aus Methan) schließlich als flüchtige Nebenprodukte entfernt werden.

Schritt 2: Graphen-Keimbildung und -Wachstum

Die freigesetzten Kohlenstoffatome adsorbieren an der Metalloberfläche und diffundieren darüber. Sie beginnen, sich zu verbinden und die charakteristische hexagonale Gitterstruktur von Graphen zu bilden.

Dieser Prozess beginnt an mehreren "Keimbildungsstellen", und die kleinen Grapheninseln wachsen, bis sie verschmelzen und idealerweise eine durchgehende, einatomige Schicht über das gesamte Substrat bilden.

Schritt 3: Der Transfer nach dem Wachstum

Da Graphen oft auf einer undurchsichtigen Metallfolie gezüchtet wird, ist in der Regel ein letzter Schritt erforderlich. Der Graphenfilm muss vorsichtig vom Metallkatalysator abgelöst und auf ein Zielsubstrat, wie eine Siliziumwafer oder Glas, übertragen werden, um in elektronischen oder optischen Anwendungen verwendet zu werden.

Die Kompromisse verstehen

Obwohl CVD eine leistungsstarke Methode zur Herstellung von hochwertigem Graphen ist, ist sie nicht ohne Herausforderungen. Der Prozess beinhaltet ein empfindliches Gleichgewicht konkurrierender Faktoren.

Vorläuferwahl vs. Graphenqualität

Die Wahl des Vorläufers ist entscheidend. Einfache Moleküle wie Methan bieten eine ausgezeichnete Kontrolle und führen im Allgemeinen zu hochwertigerem, einschichtigem Graphen. Komplexere flüssige oder feste Vorläufer können ein schnelleres Wachstum ermöglichen, aber auch mehr Defekte in den Film einbringen.

Die Herausforderung der Gleichmäßigkeit

Die Herstellung einer perfekt gleichmäßigen, großflächigen, einschichtigen Graphenschicht ist außerordentlich schwierig. Variationen in Temperatur, Gasfluss oder Katalysatoroberflächenqualität können zur Bildung von Mehrschichtflecken, Falten und Korngrenzen führen, die die Leistung des Materials beeinträchtigen können.

Das zweischneidige Schwert des Katalysators

Der Katalysator ist für die Reaktion unerlässlich, kann aber auch eine Quelle von Problemen sein. Verunreinigungen auf der Katalysatoroberfläche können das Wachstum stören, und die Kornstruktur der Metallfolie selbst kann auf den Graphenfilm übertragen werden, wodurch Defekte entstehen.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen CVD-Parameter hängen vollständig vom gewünschten Ergebnis ab. Ihre Wahl des Vorläufers und des Prozesses sollte sich an Ihrer spezifischen Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf großflächigen, hochwertigen Filmen für die Elektronik liegt: Methan ist der Industriestandard-Vorläufer, typischerweise gepaart mit einem hochreinen Kupferfolienkatalysator, um das Monoschichtwachstum zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf schneller Synthese oder Grundlagenforschung liegt: Die Erforschung flüssiger oder fester Vorläufer kann neue Einblicke in die Wachstumskinetik bieten und Wege zu neuartigen Kohlenstoff-Nanostrukturen eröffnen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und -kontrolle liegt: Priorisieren Sie hochreine gasförmige Vorläufer mit präzisen Massendurchflussregelsystemen und investieren Sie in eine sorgfältige Charakterisierung Ihrer Katalysatorsubstrate.

Die Beherrschung der Graphensynthese besteht darin, das Zusammenspiel dieser fundamentalen Komponenten zu verstehen und zu kontrollieren, um das gewünschte Material zuverlässig zu produzieren.

Zusammenfassungstabelle:

| Vorläufertyp | Häufige Beispiele | Wichtige Merkmale |

|---|---|---|

| Gasförmig | Methan (CH₄) | Präzise Kontrolle, ideal für hochwertige Monoschichtfilme |

| Flüssig | Hexan, Benzol | Wird über einen Bubbler verdampft; kann schnellere Wachstumsraten ermöglichen |

| Fest | Polymere, kleine Moleküle | Direkt geladen; sublimiert/verdampft im Reaktor |

Bereit, Ihre Graphensynthese zu optimieren?

Die Bewältigung der Komplexität der CVD – von der Vorläuferauswahl bis zur Katalysatoroptimierung – erfordert Präzisionsgeräte und fachkundige Unterstützung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die Sie für ein zuverlässiges, wiederholbares Graphenwachstum benötigen.

Ob Sie Elektronik der nächsten Generation entwickeln oder Grundlagenforschung betreiben, wir können Ihnen helfen, Ihre Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist eine CVD-Beschichtung? Ein Leitfaden für dauerhafte, konforme Oberflächentechnik

- Welche Arten der Dünnschichtabscheidung gibt es? Ein Leitfaden zu PVD vs. CVD für Ihr Labor

- Was sind die Methoden der Dünnschichtabscheidung? Ein Leitfaden zu PVD-, CVD- und ALD-Techniken

- Was sind die Prozesse der Gasphasenabscheidung? CVD vs. PVD für überlegene Dünnschichten verstehen

- Was ist die Schichtmethode der Abscheidung? Ein Leitfaden zu PVD- vs. CVD-Dünnschichttechniken

- Wie stellt man Diamanten mit CVD her? Hochreine Diamanten Atom für Atom züchten

- Wie stellen Sie Kohlenstoffnanoröhren mittels CVD her? Eine Schritt-für-Schritt-Anleitung zur kontrollierten Synthese

- Was ist die physikalische Gasphasenabscheidung (PVD) zur Nanopartikelsynthese? Erzielen Sie hochreine Nanopartikel mit PVD