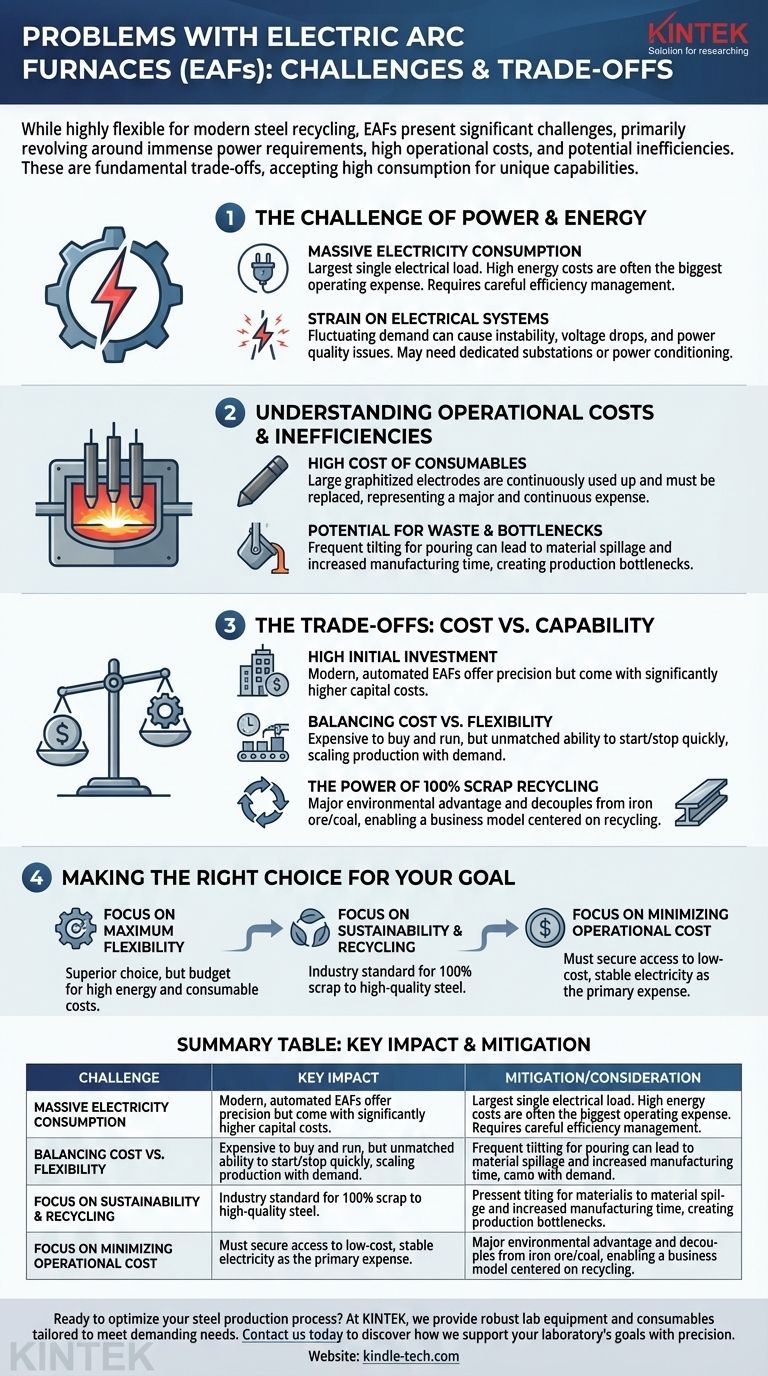

Obwohl sie hochflexibel und für das moderne Stahlrecycling unerlässlich sind, stellen Elektrolichtbogenöfen (EAFs) erhebliche Herausforderungen dar, die sich hauptsächlich um ihren immensen Strombedarf, die hohen Betriebskosten und potenzielle Prozessineffizienzen drehen. Diese Probleme sind nicht unbedingt Ausschlusskriterien, aber sie sind entscheidende Faktoren, die gemanagt werden müssen, um einen EAF effektiv und profitabel zu betreiben.

Die Kernprobleme eines Elektrolichtbogenofens sind keine inhärenten Konstruktionsfehler, sondern grundlegende Kompromisse. Eine Anlage akzeptiert einen hohen Energieverbrauch und hohe Betriebskosten im Austausch für unübertroffene Produktionsflexibilität und die einzigartige Fähigkeit, 100 % Schrottmetall als Rohmaterial zu verwenden.

Die Herausforderung von Leistung und Energie

Das bestimmende Merkmal eines EAF ist seine Abhängigkeit von einem massiven Lichtbogen zum Schmelzen von Stahl. Diese Abhängigkeit ist die Quelle seiner größten betrieblichen Herausforderungen.

Massiver Stromverbrauch

Ein EAF ist eine der größten einzelnen elektrischen Lasten, die an ein Stromnetz angeschlossen werden können. Dieser erhebliche Strombedarf schlägt sich direkt in sehr hohen Energiekosten nieder, die oft die größte Komponente des Betriebshaushalts des Ofens ausmachen. Sorgfältiges Management und Effizienzüberwachung sind keine optionalen Extras; sie sind für die finanzielle Tragfähigkeit unerlässlich.

Belastung der elektrischen Systeme

Der immense und schwankende Leistungsbedarf kann zu Instabilität im lokalen Stromnetz führen. Dies kann Probleme wie Spannungsabfälle und Störungen der Stromqualität (Flimmern) verursachen, die andere Benutzer im selben Netz beeinträchtigen. Folglich erfordern EAF-Installationen oft eigene Umspannwerke oder teure Blindleistungskompensation, um diese Auswirkungen abzumildern.

Betriebskosten und Ineffizienzen verstehen

Über die Kosten für Elektrizität hinaus fallen beim täglichen Betrieb eines EAF weitere erhebliche Ausgaben und potenzielle Engpässe an.

Hohe Kosten für Verbrauchsmaterialien

Der Prozess ist auf große graphitierte Elektroden angewiesen, um den Lichtbogen zu erzeugen. Diese Elektroden sind Verbrauchsmaterialien – sie werden während des Schmelzprozesses allmählich aufgebraucht und müssen regelmäßig ersetzt werden. Die Kosten für diese hochwertigen Elektroden sind ein großer und kontinuierlicher Betriebskostenfaktor.

Potenzial für Material- und Zeitverlust

Der physische Betrieb einiger Öfen kann Ineffizienzen mit sich bringen. Bei Prozessen, die häufiges Kippen erfordern, um geschmolzenes Metall in einzelne Formen zu gießen, kann es zu Materialverlust durch Verschütten und erhöhter Herstellungszeit kommen. Dieser Zyklus des Kippens und des Wechselns von Formen kann in Umgebungen mit hohem Durchsatz zu einem Engpass werden.

Die Abwägungen: Kosten vs. Fähigkeit

Die mit EAFs verbundenen Probleme müssen gegen ihre einzigartigen und starken Vorteile abgewogen werden. Ohne das Verständnis dieser Balance kann keine Entscheidung getroffen werden.

Hohe Anfangsinvestition

Moderne, hochautomatisierte EAFs mit vorprogrammierten Zyklen für verschiedene Stahlsorten bieten unglaubliche Präzision und Effizienz. Diese Komplexität und erweiterte Funktionalität haben jedoch ihren Preis, was die anfängliche Kapitalinvestition erheblich höher macht als bei einfacheren Ofenmodellen.

Abwägung der Kosten gegen unübertroffene Flexibilität

Dies ist der zentrale Kompromiss. Obwohl sie teuer in der Anschaffung und im Betrieb sind, ist die Flexibilität eines EAF unübertroffen. Im Gegensatz zu herkömmlichen Öfen kann ein EAF relativ schnell gestartet und gestoppt werden, wodurch die Produktion an die Nachfrage angepasst werden kann. Dies macht ihn ideal für spezialisierte „Mini-Mühlen“.

Die Kraft des 100%igen Schrottrecyclings

Der vielleicht wichtigste Vorteil ist die Fähigkeit des EAF, mit 100 % recyceltem Stahlschrott zu arbeiten. Dies bietet nicht nur einen enormen Umweltvorteil, sondern ermöglicht es den Herstellern auch, sich von der Rohstofflieferkette für Eisenerz und Kohle abzukoppeln, wodurch ein eigenständiges Geschäftsmodell entsteht, das sich auf das Recycling konzentriert.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein EAF geeignet ist, müssen Sie seine Eigenschaften mit Ihrem primären strategischen Ziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktionsflexibilität liegt: Der EAF ist die überlegene Wahl, aber Sie müssen hohe Energiekosten und die Kosten für Verbrauchselektroden einkalkulieren.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit und Recycling liegt: Der EAF ist der Industriestandard für die Umwandlung von 100 % Schrottmetall in neue, hochwertige Stahlprodukte.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Sie müssen sich Zugang zu einer Quelle für kostengünstige, stabile Elektrizität sichern, da dies Ihre größten laufenden Ausgaben sein werden.

Das Verständnis dieser Herausforderungen ist der erste Schritt, um die einzigartigen strategischen Vorteile der Elektrolichtbogentechnologie zu nutzen.

Zusammenfassungstabelle:

| Herausforderung | Wesentliche Auswirkung | Abhilfemaßnahme/Überlegung |

|---|---|---|

| Massiver Stromverbrauch | Hohe Energiekosten, größte Betriebsausgabe | Erfordert sorgfältige Effizienzüberwachung und -management |

| Belastung des Stromnetzes | Spannungsabfälle, Probleme mit der Stromqualität | Erfordert oft eigene Umspannwerke oder Blindleistungskompensation |

| Hohe Kosten für Verbrauchsmaterialien | Graphitelektroden sind eine große wiederkehrende Ausgabe | Die Budgetierung für den regelmäßigen Austausch ist unerlässlich |

| Potenzial für Ineffizienzen | Materialverlust, Zeitengpässe beim Kippen/Formenwechsel | Optimierte Betriebsverfahren können Verluste reduzieren |

| Hohe Anfangsinvestition | Erhebliche Kapitalkosten für fortschrittliche, automatisierte Systeme | Höhere Vorabkosten für langfristige Flexibilität und Präzision |

Bereit, Ihren Stahlproduktionsprozess zu optimieren? Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die auf die anspruchsvollen Bedürfnisse moderner Labore zugeschnitten sind. Ob Sie die Ofeneffizienz erforschen, Materialien testen oder neue Stahlsorten entwickeln – unsere Lösungen helfen Ihnen, betriebliche Herausforderungen effektiv zu bewältigen. Kontaktieren Sie uns noch heute, um herauszufinden, wie KINTEK die Ziele Ihres Labors mit Präzision und Zuverlässigkeit unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb