Die größte Herausforderung, die Graphen zurückhält, ist die immense Schwierigkeit, große, perfekte und kostengünstige Graphenschichten herzustellen. Während seine Eigenschaften im Labor revolutionär sind, wird die Übertragung dieses Potenzials auf industrielle Produkte durch grundlegende Fertigungsprobleme behindert. Aktuelle Methoden kämpfen damit, die konsistente Qualität und Quantität zu liefern, die für weit verbreitete, reale Anwendungen benötigt wird.

Das Potenzial von Graphen ist unbestritten. Das Kernproblem ist jedoch kein Versagen des Materials selbst, sondern eine tiefgreifende Herausforderung in der Fertigung. Die Herstellung des richtigen Typs von hochwertigem Graphen, konsistent und im industriellen Maßstab, bleibt die größte einzelne Barriere für seine Einführung.

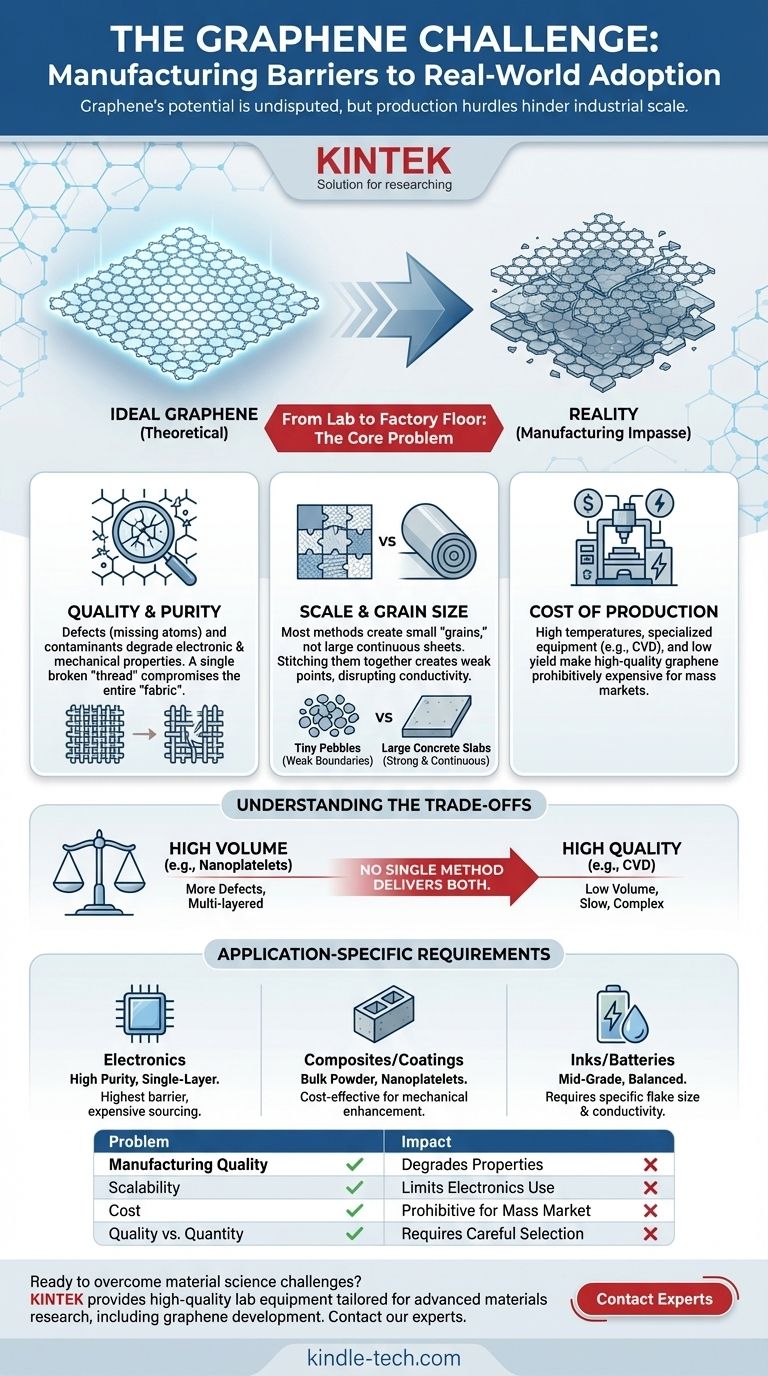

Der Fertigungs-Engpass: Vom Labor in die Fabrikhalle

Die Begeisterung um Graphen basiert auf seiner idealen, theoretischen Form: einem perfekten, ein Atom dicken Kohlenstoffgitter. Die Realität der Herstellung dieses Materials ist weitaus komplexer und die Ursache für seine langsame Kommerzialisierung.

Die Herausforderung von Qualität und Reinheit

Die gebräuchlichsten Methoden zur Herstellung von Graphen führen oft zu Defekten und Verunreinigungen. Ein Defekt kann eine Leerstelle (ein fehlendes Atom) oder ein falsch platziertes Atom im hexagonalen Gitter sein.

Stellen Sie es sich wie ein perfektes, dicht gewebtes Stück Stoff vor. Ein einziger gebrochener Faden – ein Defekt – beeinträchtigt die Festigkeit und die Eigenschaften der gesamten Bahn. Diese Unvollkommenheiten verschlechtern die außergewöhnliche elektronische und mechanische Festigkeit des Materials drastisch.

Das Problem von Maßstab und Korngröße

Für Anwendungen wie Elektronik oder transparente Schutzfolien sind große, durchgehende Graphenschichten erforderlich. Die meisten Produktionstechniken erzeugen kleine, einzelne Flocken, bekannt als „Körner“.

Diese kleinen Körner zusammenzufügen ist wie eine Straße mit winzigen Kieselsteinen statt mit großen Betonplatten zu pflastern. Die Grenzen zwischen den Körnern erzeugen Schwachstellen, die die elektrische Leitfähigkeit stören und die Gesamtfestigkeit reduzieren, wodurch viele Vorteile des Materials zunichte gemacht werden.

Die unerschwinglichen Produktionskosten

Die Herstellung von hochwertigem Graphen ist ein teurer Prozess. Techniken wie die chemische Gasphasenabscheidung (CVD), die große, hochwertige Schichten wachsen lassen können, erfordern spezielle Ausrüstung, hohe Temperaturen und kostspielige Vorläufermaterialien.

Die geringe Ausbeute und der hohe Energieverbrauch dieser Methoden machen das resultierende Graphen für alle außer den speziellsten, hochwertigsten Anwendungen zu teuer. Die Massenmarkteinführung erfordert eine drastische Senkung dieser Produktionskosten.

Die Kompromisse verstehen: Nicht jedes Graphen ist gleich

Der Begriff „Graphen“ wird oft als Sammelbegriff verwendet, aber in Wirklichkeit gibt es viele verschiedene Typen. Die Produktionsmethode bestimmt seine Form und Qualität, was zu einem kritischen Kompromiss führt, den jeder potenzielle Anwender verstehen muss.

Qualität vs. Quantität

Methoden, die Graphen in großen Mengen produzieren können, wie die Flüssigphasen-Exfoliation von Graphit, liefern typischerweise ein Pulver aus kleinen, mehrschichtigen Flocken mit einer höheren Anzahl von Defekten. Dieses Material wird oft als Graphen-Nanoplättchen bezeichnet.

Umgekehrt sind Methoden, die hochwertiges, einschichtiges Graphen (wie CVD) produzieren, langsam, komplex und erzeugen viel kleinere Mengen. Derzeit gibt es keine einzige Methode, die sowohl hohe Qualität als auch hohe Quantität zu geringen Kosten liefert.

Anwendungsspezifische Anforderungen

Der „beste“ Graphentyp hängt vollständig von der Endanwendung ab. Für eine Anwendung wie die Verstärkung von Beton oder Kunststoffen kann das Hinzufügen eines Schüttpulvers von Graphen-Nanoplättchen völlig ausreichend und kostengünstig sein.

Für einen Hochfrequenztransistor oder ein transparentes, leitfähiges Display ist jedoch nur eine nahezu perfekte, einschichtige Graphenfolie geeignet. Die Verwendung des falschen Graphentyps für die jeweilige Aufgabe ist eine häufige Ursache für gescheiterte Projekte und Enttäuschungen.

Die richtige Wahl für Ihr Ziel treffen

Die Navigation in der Graphenlandschaft erfordert die Abstimmung der realen Form des Materials auf Ihre spezifischen technischen und kommerziellen Ziele.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Sie stehen vor der größten Hürde und müssen teures, hochreines, einschichtiges Graphen beziehen, das wahrscheinlich mittels CVD hergestellt wurde.

- Wenn Ihr Hauptaugenmerk auf Schüttgutverbundwerkstoffen oder Beschichtungen liegt: Sie können wahrscheinlich kostengünstigere, massenproduzierte Graphen-Nanoplättchen verwenden, um die mechanischen oder thermischen Eigenschaften eines Wirtsmaterials zu verbessern.

- Wenn Ihr Hauptaugenmerk auf leitfähigen Tinten oder Batterien liegt: Sie benötigen ein Material, das Flakengröße, Leitfähigkeit und Kosten ausbalanciert, oft ein mittelwertiges Graphenprodukt.

Das Verständnis dieser grundlegenden Produktionshürden ist der Schlüssel zur realistischen Bewertung der Rolle von Graphen in jeder zukünftigen Technologie.

Zusammenfassungstabelle:

| Problem | Hauptproblem | Auswirkungen auf die Einführung |

|---|---|---|

| Fertigungsqualität | Defekte und Verunreinigungen im Kohlenstoffgitter | Beeinträchtigt elektronische und mechanische Eigenschaften |

| Skalierbarkeit | Schwierigkeit bei der Herstellung großer, durchgehender Schichten | Begrenzt den Einsatz in Elektronik und Folien |

| Kosten | Hoher Energieverbrauch und teure Vorläufermaterialien | Unerschwinglich für Massenmarktanwendungen |

| Kompromiss zwischen Qualität und Quantität | Keine einzelne Methode liefert hohe Qualität und hohes Volumen | Erfordert sorgfältige Auswahl für spezifische Anwendungen |

Bereit, Herausforderungen in der Materialwissenschaft in Ihrem Labor zu meistern? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf die Forschung an fortschrittlichen Materialien, einschließlich der Graphenentwicklung, zugeschnitten sind. Unsere Expertise kann Ihnen helfen, die richtigen Werkzeuge für Ihre spezifischen Produktions- und Analyseanforderungen auszuwählen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre innovativen Projekte unterstützen und Ihnen helfen können, komplexe Materiallandschaften effizient zu navigieren.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die maximale Arbeitstemperatur von Graphit? Entfesseln Sie Hochtemperaturleistung mit der richtigen Atmosphäre

- Wie gut leitet Graphit Wärme? Erschließen Sie überlegenes Wärmemanagement für Ihre Elektronik

- Hält Graphit hohen Temperaturen stand? Maximierung der Leistung in kontrollierten Atmosphären

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen

- Warum ist Graphit hitzebeständig? Entdecken Sie seine extreme thermische Stabilität für Ihr Labor