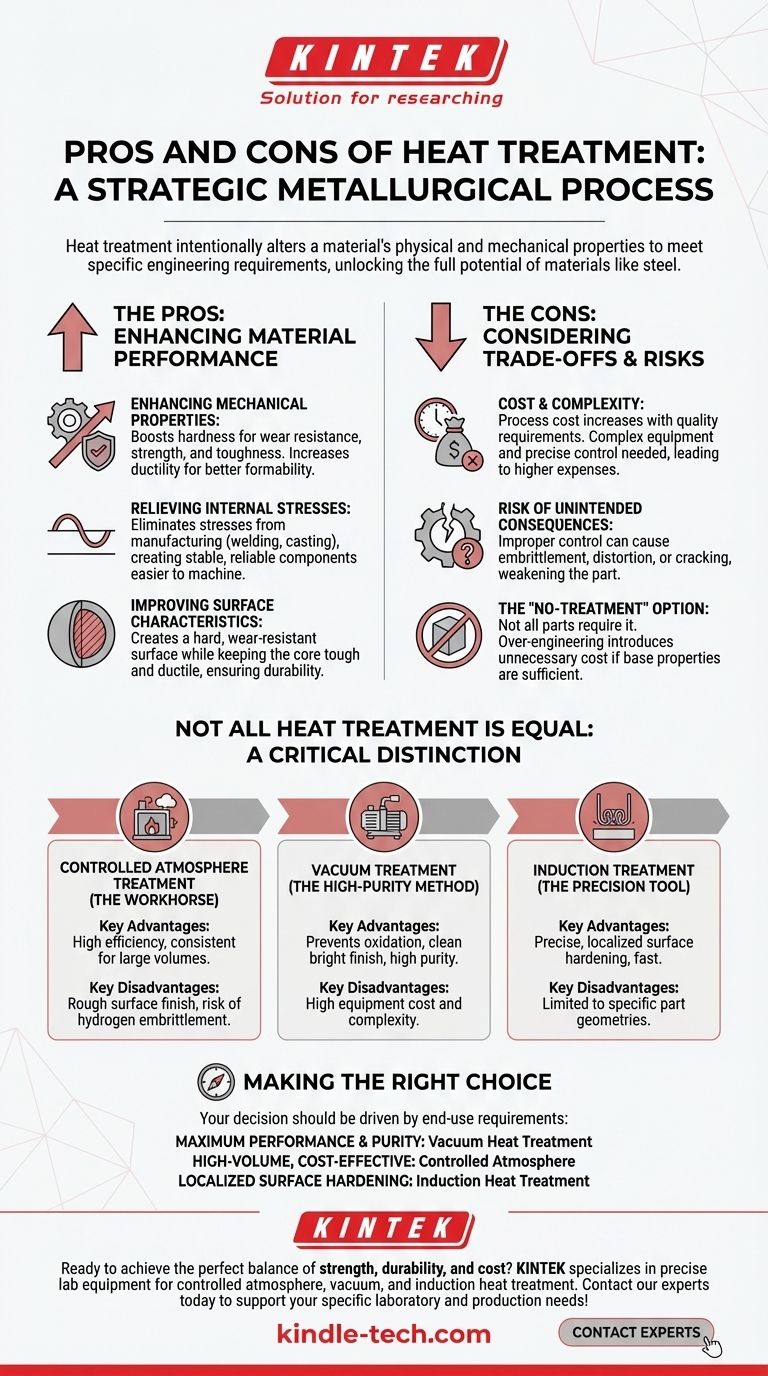

Im Kern ist die Wärmebehandlung ein leistungsstarker metallurgischer Prozess, der dazu dient, die physikalischen und mechanischen Eigenschaften eines Materials gezielt zu verändern, um spezifische technische Anforderungen zu erfüllen. Der Hauptvorteil ist die Fähigkeit, Eigenschaften wie Festigkeit, Härte und Verschleißfestigkeit erheblich zu verbessern, während die Hauptnachteile die Prozesskomplexität, die Kosten und das Risiko der Einführung neuer Materialfehler bei ungenauer Steuerung sind.

Die Entscheidung für eine Wärmebehandlung ist kein einfaches „Ja oder Nein“. Es ist eine strategische Wahl, welche spezifische Methode das richtige Gleichgewicht zwischen Leistungsverbesserung, Oberflächengüte und Kosten für die beabsichtigte Funktion Ihrer Komponente bietet.

Der grundlegende Zweck: Warum überhaupt wärmebehandeln?

Die Wärmebehandlung ist ein grundlegender Fertigungsschritt, der das volle Potenzial eines Materials, insbesondere von Stahl, freisetzt. Durch die Steuerung von Heiz- und Kühlzyklen kann die innere Mikrostruktur des Materials manipuliert werden.

Verbesserung der mechanischen Eigenschaften

Der häufigste Grund für eine Wärmebehandlung ist die Verbesserung des mechanischen Verhaltens eines Materials. Dies kann bedeuten, seine Härte für eine bessere Verschleißfestigkeit zu erhöhen oder seine Festigkeit und Zähigkeit zu steigern, um höhere Belastungen zu bewältigen.

Umgekehrt können Prozesse wie das Glühen die Duktilität erhöhen und die Sprödigkeit reduzieren, wodurch ein Material leichter zu formen oder zu gestalten ist, ohne zu brechen.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Gießen oder starke Bearbeitung führen zu inneren Spannungen in einem Bauteil. Diese Spannungen können im Laufe der Zeit zu Verformungen oder Rissen führen.

Die Wärmebehandlung kann diese Spannungen effektiv abbauen und so eine stabilere und zuverlässigere Komponente schaffen, die in nachfolgenden Schritten genauer bearbeitet werden kann.

Verbesserung der Oberflächeneigenschaften

Für Teile, die Reibung oder Abrieb ausgesetzt sind, kann die Wärmebehandlung eine sehr harte, verschleißfeste Oberflächenschicht erzeugen, während der Kern des Materials zäh und duktil bleibt. Dadurch entsteht eine Komponente, die langlebig ist, ohne vollständig spröde zu sein.

Die entscheidende Unterscheidung: Nicht jede Wärmebehandlung ist gleich

Die Begriffe „Vor- und Nachteile“ hängen stark von der spezifischen Art der verwendeten Wärmebehandlung ab. Die drei unten aufgeführten gängigen Methoden veranschaulichen unterschiedliche Kompromisse.

Behandlung unter kontrollierter Atmosphäre (Das Arbeitstier)

Diese Methode beinhaltet das Erhitzen von Teilen in einem Ofen mit einer spezifischen, kontrollierten Gasmischung, um unerwünschte chemische Reaktionen zu verhindern.

Ihre Hauptvorteile sind hohe Effizienz, Eignung für große Mengen und gleichbleibende Qualität, was Arbeitsaufwand und die gesamten Verarbeitungsschritte reduzieren kann.

Sie erfordert jedoch komplexe Ausrüstung und kann zu einer rauen, nicht glänzenden Oberfläche führen. Es besteht auch das Risiko der Wasserstoffversprödung bei bestimmten Stählen, wenn die Atmosphäre nicht perfekt gemanagt wird.

Vakuumbehandlung (Die hochreine Methode)

Bei diesem Verfahren werden Teile in einem Vakuum erhitzt, wodurch fast alle atmosphärischen Gase eliminiert werden.

Dies ist ihr Hauptvorteil: Sie verhindert vollständig Oxidation und Entkohlung, was zu einem sauberen, glänzenden Teil führt, das keine Nachbearbeitung erfordert. Sie entfernt auch eingeschlossene Gase wie Wasserstoff, was die Zähigkeit und Lebensdauer erheblich verbessert.

Der Hauptnachteil sind die hohen Kosten und die Komplexität der Vakuumofenanlagen, wodurch sie am besten für Hochleistungs- und hochwertige Komponenten geeignet ist.

Induktionsbehandlung (Das Präzisionswerkzeug)

Die Induktionserwärmung verwendet eine elektromagnetische Spule, um Wärme direkt in einem bestimmten Bereich des Teils zu erzeugen.

Ihr einzigartiger Vorteil ist die Präzision. Durch Anpassen der Frequenz des elektrischen Stroms kann die genaue Eindringtiefe der Erwärmung gesteuert werden. Dies ist ideal, um nur eine bestimmte Oberfläche, wie die Zähne eines Zahnrads, zu härten, während der Kern unbeeinflusst bleibt.

Verständnis der Kompromisse und Risiken

Die Wahl eines Wärmebehandlungsverfahrens ist eine Übung im Ausgleich technischer Ziele mit praktischen Einschränkungen.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen den Kosten des Prozesses und der Qualität des Ergebnisses. Ein einfacher Spannungsarmglühzyklus ist kostengünstig, während eine hochreine Vakuumbehandlung für ein kritisches Luft- und Raumfahrtteil eine erhebliche Investition darstellt.

Das Risiko unbeabsichtigter Folgen

Ein unsachgemäß gesteuerter Prozess kann mehr Schaden als Nutzen anrichten. Die Verwendung der falschen Atmosphäre kann Oberflächenelemente erodieren oder Versprödung verursachen, wodurch das Teil grundlegend geschwächt wird. Überhitzung oder zu schnelles Abkühlen kann Verformungen oder Risse verursachen.

Die Option „Keine Behandlung“

Es ist wichtig zu bedenken, dass nicht jedes Teil eine Wärmebehandlung erfordert. Wenn die Grundeigenschaften des Materials für die Anwendung ausreichen, führt das Hinzufügen eines Wärmebehandlungsschritts nur zu unnötigen Kosten und Komplexität. Over-Engineering ist eine häufige und kostspielige Falle.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den Endanforderungen der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung, Reinheit und einer sauberen Oberfläche liegt: Die Vakuumwärmebehandlung ist die überlegene Wahl zur Vermeidung von Oxidation und zur Verbesserung der Materialintegrität.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienfertigung für allgemeine Teile liegt: Die Behandlung unter kontrollierter Atmosphäre bietet ein hervorragendes Gleichgewicht aus Effizienz und Eigenschaftsverbesserung, vorausgesetzt, Sie können die Kompromisse bei der Oberflächengüte akzeptieren.

- Wenn Ihr Hauptaugenmerk auf lokaler Oberflächenhärtung mit einem zähen Kern liegt: Die Induktionswärmebehandlung bietet unübertroffene Präzision und Geschwindigkeit für spezifische geometrische Merkmale.

Letztendlich ist die Auswahl des richtigen thermischen Prozesses eine entscheidende technische Entscheidung, die sich direkt auf die endgültige Leistung und Zuverlässigkeit Ihres Produkts auswirkt.

Zusammenfassungstabelle:

| Methode | Wesentliche Vorteile | Wesentliche Nachteile |

|---|---|---|

| Kontrollierte Atmosphäre | Hohe Effizienz, konsistent für große Mengen | Raue Oberflächengüte, Risiko der Wasserstoffversprödung |

| Vakuumbehandlung | Verhindert Oxidation, saubere, glänzende Oberfläche, hohe Reinheit | Hohe Gerätekosten und Komplexität |

| Induktionsbehandlung | Präzise, lokale Oberflächenhärtung, schnell | Beschränkt auf spezifische Teilegeometrien |

Bereit, das perfekte Gleichgewicht aus Festigkeit, Haltbarkeit und Kosten für Ihre Komponenten zu erreichen?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für Wärmebehandlungsprozesse unter kontrollierter Atmosphäre, Vakuum und Induktion benötigt werden. Egal, ob Sie in der Luft- und Raumfahrt, Automobilindustrie oder allgemeinen Fertigung tätig sind, unsere Lösungen helfen Ihnen, die Materialleistung zu verbessern, Fehler zu reduzieren und die Produktzuverlässigkeit zu erhöhen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Produktionsanforderungen unterstützen können!

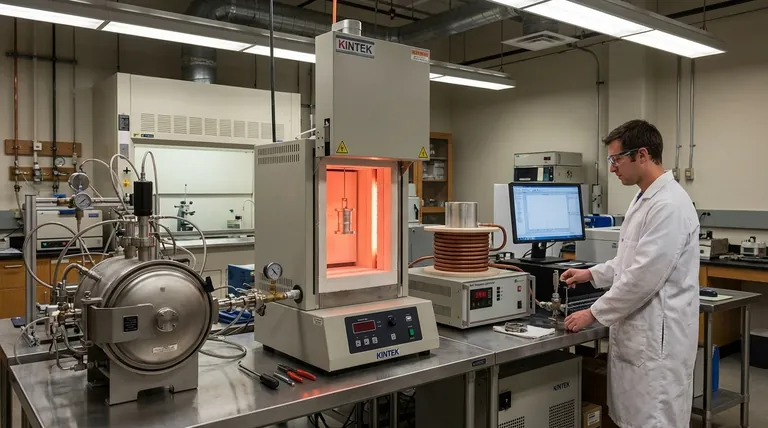

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen