Die primären Reaktionen in einem Induktionsofen sind der physikalische Schmelzprozess und eine Reihe chemischer Reaktionen, die hauptsächlich von der Oxidation dominiert werden. Während der Hauptzweck des Ofens darin besteht, den Zustand des Metalls von fest zu flüssig zu ändern, erzeugen die intensive Hitze und die elektromagnetische Rührung eine hochreaktive Umgebung, in der das geschmolzene Metall mit der Atmosphäre, der Ofenauskleidung und jeder vorhandenen Schlacke interagiert.

Ein Induktionsofen ist nicht nur ein Schmelztiegel; er ist ein aktiver metallurgischer Reaktor. Der Schlüssel liegt im Verständnis, dass die elektromagnetische Rührung des Ofens der Motor ist, der entscheidende chemische Reaktionen antreibt, die kontrolliert werden müssen, um die gewünschte endgültige Metallchemie zu erreichen.

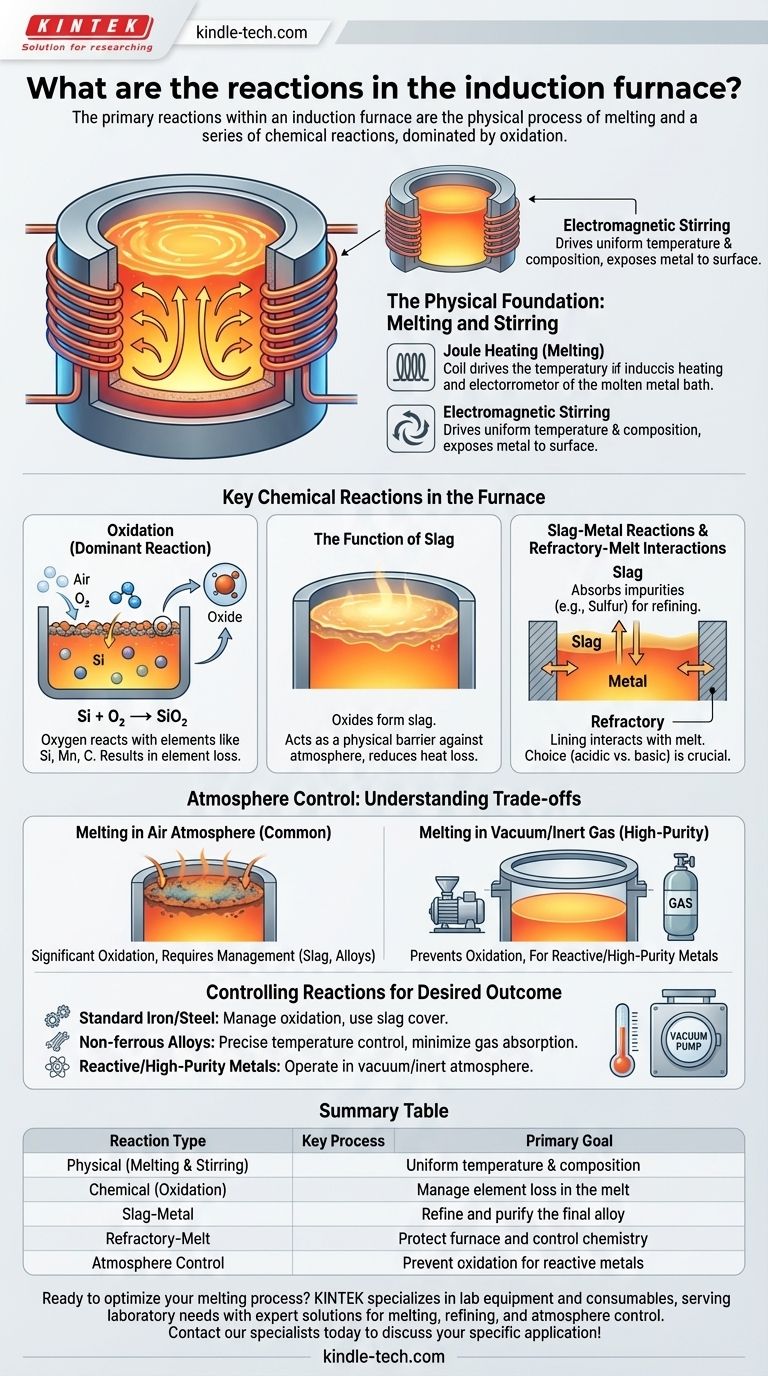

Die physikalische Grundlage: Schmelzen und Rühren

Die chemischen Reaktionen in einem Induktionsofen werden direkt durch seinen einzigartigen physikalischen Betrieb beeinflusst.

Der Schmelzprozess

Ein Induktionsofen verwendet einen starken Wechselstrom in einer Kupferspule, um ein fluktuierendes Magnetfeld zu erzeugen. Dieses Feld induziert starke elektrische Ströme (Wirbelströme) innerhalb der Metallcharge, und der elektrische Widerstand des Metalls erzeugt intensive Wärme (Joulesche Wärme), wodurch es schmilzt.

Die Rolle der elektromagnetischen Rührung

Dieselben Magnetkräfte, die das Metall erhitzen, erzeugen auch eine kräftige Rührbewegung. Diese Kraft drückt das geschmolzene Metall in der Mitte nach oben und an den Seiten nach unten.

Dieses Rühren ist nicht nur ein Nebeneffekt; es ist ein entscheidender Prozesstreiber. Es gewährleistet eine gleichmäßige Temperatur und chemische Zusammensetzung in der gesamten Schmelze, aber es setzt auch ständig neues, unreagiertes Metall der Oberfläche aus, was die Wechselwirkungen mit der Atmosphäre und der Schlacke beschleunigt.

Wichtige chemische Reaktionen im Ofen

Sobald das Metall geschmolzen ist, wird es zu einem Ort für mehrere wichtige chemische Reaktionen.

Oxidation: Die dominante Reaktion

Beim Schmelzen in offener Atmosphäre ist Sauerstoff das reaktivste Element. Er verbindet sich leicht mit Elementen im Schmelzbad, insbesondere mit solchen, die eine hohe Affinität zu Sauerstoff haben, wie Silizium, Mangan und Kohlenstoff (in Eisenlegierungen).

Zum Beispiel reagiert Silizium in einer Eisenschmelze mit Sauerstoff aus der Luft zu Siliziumdioxid:

Si + O₂ → SiO₂

Diese Oxidation führt zu einem Verlust dieser Elemente aus der Schmelze, was bei der anfänglichen Chargenberechnung berücksichtigt werden muss, um die endgültigen chemischen Spezifikationen zu erfüllen.

Die Funktion der Schlacke

Die beim Schmelzen gebildeten Oxide, wie Siliziumdioxid, sind typischerweise weniger dicht als das geschmolzene Metall. Sie schwimmen an die Oberfläche und bilden eine flüssige Schicht, die als Schlacke bekannt ist.

Diese Schlackenschicht ist nicht nur Abfall. Sie wirkt als physikalische Barriere, schützt das geschmolzene Metall vor weiterer Oxidation durch die Atmosphäre und reduziert den Wärmeverlust.

Schlacke-Metall-Reaktionen

Die Schlacke selbst ist ein chemisch reaktives Medium. Sie kann zur Raffination des Metalls verwendet werden, indem sie Verunreinigungen aufnimmt. Zum Beispiel kann eine richtig formulierte Schlacke Schwefel aus einer Stahlschmelze ziehen, ein entscheidender Schritt zur Verbesserung ihrer mechanischen Eigenschaften.

Die Zusammensetzung der Schlacke (ihre Basizität oder Azidität) wird sorgfältig kontrolliert, um diesen Raffinationsprozess zu optimieren und sicherzustellen, dass sie die Ofenauskleidung nicht angreift.

Interaktionen zwischen Feuerfestmaterial und Schmelze

Der Ofen ist mit einem hitzebeständigen Material, einem Feuerfestmaterial, ausgekleidet. Diese Auskleidung ist nicht vollkommen inert und kann mit der Schmelze interagieren.

Ein saures Feuerfestmaterial (auf Siliziumdioxidbasis) kann durch eine basische Schlacke erodiert werden und sogar geringe Mengen Silizium in die Schmelze abgeben. Umgekehrt wird ein basisches Feuerfestmaterial (auf Magnesia-Basis) für Schmelzen verwendet, die eine basische Schlacke zur Raffination erfordern. Die Wahl des Feuerfestmaterials ist eine grundlegende Entscheidung, die die Art der Chemie bestimmt, die Sie durchführen können.

Die Kompromisse verstehen: Atmosphäre vs. Vakuum

Der Hinweis auf den Betrieb in Atmosphäre oder Vakuum verdeutlicht eine kritische Wahl, die die reaktive Umgebung des Ofens direkt steuert.

Schmelzen in Luftatmosphäre

Dies ist die gängigste und kostengünstigste Methode. Der Kompromiss ist jedoch eine erhebliche Oxidation. Die Bediener müssen dies durch Temperaturkontrolle, Verwendung einer schützenden Schlackendecke und Anpassung der anfänglichen Legierungszusätze ausgleichen, um erwartete Verluste zu kompensieren.

Schmelzen im Vakuum oder unter Inertgas

Für hochreaktive Metalle wie Titan oder hochreine Superlegierungen muss das Schmelzen im Vakuum oder unter inerter Atmosphäre (wie Argon) erfolgen. Dies ist weitaus komplexer und teurer, aber die einzige Möglichkeit, die schädlichen Oxidationsreaktionen zu verhindern, die die Integrität des Metalls beeinträchtigen würden.

Reaktionen für Ihr gewünschtes Ergebnis steuern

Das Verständnis dieser Reaktionen ermöglicht es Ihnen, das Endprodukt zu steuern. Ihr Ansatz hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Standard-Eisen- oder Stahlgussteilen liegt: Ihr Hauptziel ist die Kontrolle der Oxidation durch eine geeignete Schlackendecke und die Anpassung der Legierungszusätze, um vorhersehbare Elementverluste zu kompensieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen hochwertiger Nichteisenlegierungen (z. B. Kupfer, Aluminium) liegt: Eine präzise Temperaturkontrolle ist von größter Bedeutung, um sowohl Oxidation als auch die Absorption schädlicher Gase wie Wasserstoff, die zu Porosität führen, zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung reaktiver oder hochreiner Metalle (z. B. Superlegierungen) liegt: Sie müssen in einem Vakuum oder unter inerter Atmosphäre arbeiten, um unerwünschte chemische Reaktionen mit der Luft zu verhindern.

Durch die Beherrschung dieser Wechselwirkungen wird der Induktionsofen von einem einfachen Schmelzer zu einem präzisen metallurgischen Werkzeug.

Zusammenfassungstabelle:

| Reaktionstyp | Schlüsselprozess | Primäres Ziel |

|---|---|---|

| Physikalisch | Schmelzen & Elektromagnetische Rührung | Gleichmäßige Temperatur und Zusammensetzung |

| Chemisch (Oxidation) | Metall reagiert mit Sauerstoff (z. B. Si + O₂ → SiO₂) | Elementverlust in der Schmelze steuern |

| Schlacke-Metall | Schlacke absorbiert Verunreinigungen (z. B. Schwefel) aus dem Metall | Endlegierung raffinieren und reinigen |

| Feuerfestmaterial-Schmelze | Wechselwirkung zwischen Ofenauskleidung und Schmelze/Schlacke | Ofen schützen und Chemie steuern |

| Atmosphärenkontrolle | Schmelzen in Luft vs. Vakuum/Inertgas | Oxidation bei reaktiven Metallen verhindern |

Bereit, Ihren Schmelzprozess zu optimieren? Die Reaktionen in Ihrem Induktionsofen sind der Schlüssel zur Qualität und Konsistenz Ihres Endprodukts. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für Schmelzen, Raffinieren und Atmosphärenkontrolle für Laboranforderungen. Lassen Sie sich von unserem Fachwissen helfen, präzise metallurgische Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifische Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle