Die gängigsten und effektivsten Reaktoren für die schnelle Pyrolyse sind Wirbelschichtreaktoren (sowohl Blas- als auch Zirkulationsreaktoren) und Ablationsreaktoren. Andere Bauformen, wie Schnecken- und Drehrohrofenreaktoren, werden ebenfalls verwendet, aber die zentrale Herausforderung für jedes schnelle Pyrolysesystem ist seine Fähigkeit, eine extrem hohe Wärmeübertragungsrate auf die feste Biomasse in weniger als zwei Sekunden zu erreichen. Diese schnelle Erhitzung ist das definierende Merkmal des Prozesses, das darauf abzielt, die Ausbeute an flüssigem Bioöl zu maximieren.

Das zentrale Ziel der schnellen Pyrolyse ist die Umwandlung von Biomasse in flüssiges Bioöl mit maximaler Effizienz. Die Wahl des Reaktors wird daher durch eine primäre technische Herausforderung bestimmt: Wie können feste, schlecht leitende Biomassepartikel nahezu augenblicklich auf etwa 500 °C erhitzt werden?

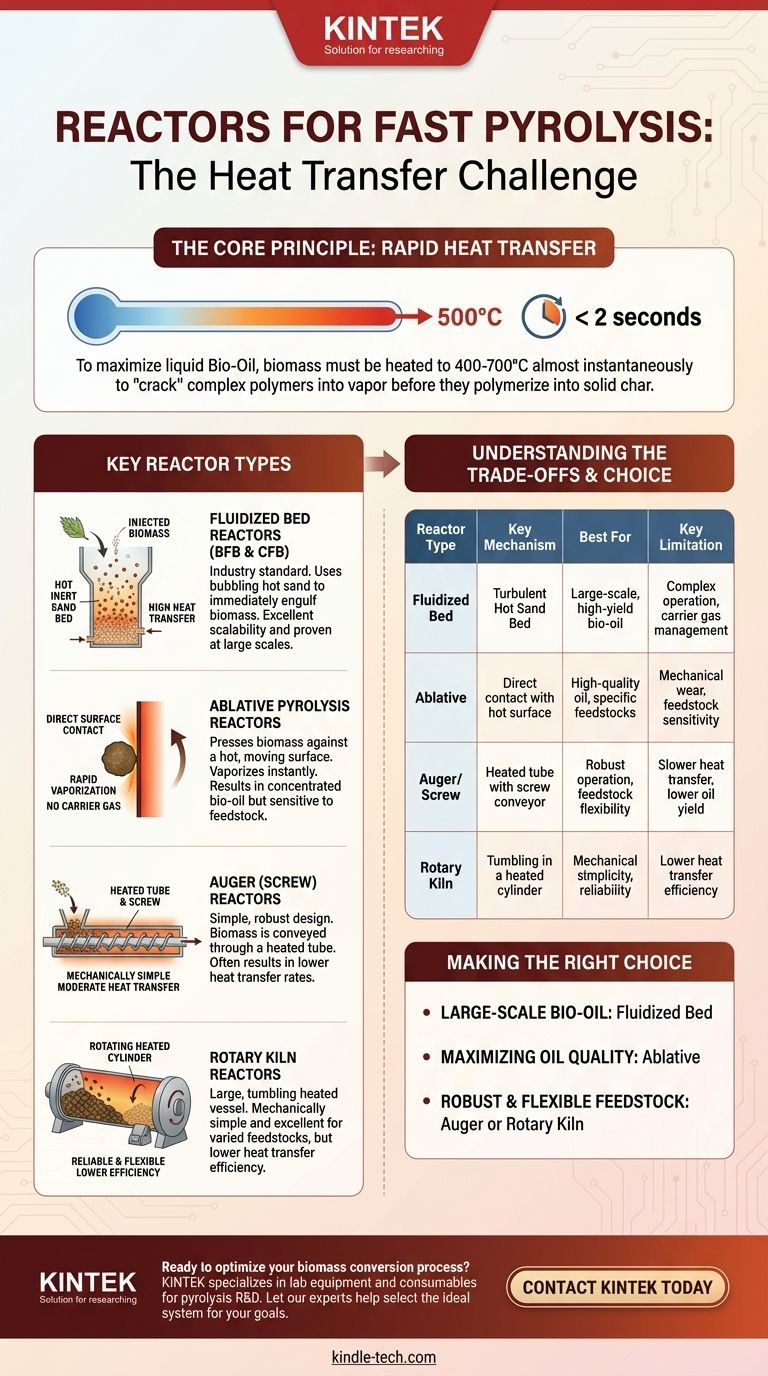

Das Kernprinzip: Schnelle Wärmeübertragung

Um zu verstehen, warum bestimmte Reaktoren dominieren, ist es entscheidend, die grundlegende Anforderung des schnellen Pyrolyseverfahrens selbst zu verstehen.

Warum Geschwindigkeit alles ist

Die schnelle Pyrolyse ist ein thermischer Zersetzungsprozess, der in Abwesenheit von Sauerstoff abläuft. Um das flüssige Bioölprodukt zu maximieren, muss die Biomasse sehr schnell erhitzt werden (400–700 °C) bei einer Verweilzeit der Dämpfe von weniger als zwei Sekunden.

Diese Geschwindigkeit ist entscheidend. Sie stellt sicher, dass die komplexen Polymere in der Biomasse (Zellulose, Hemizellulose und Lignin) direkt in dampfförmige Moleküle „gecrackt“ werden, die zu Öl kondensiert werden können. Wenn die Erhitzung zu langsam erfolgt, haben diese Zwischenprodukte Zeit, zu festem Koks zu polymerisieren, was die Ausbeute Ihres Hauptprodukts verringert.

Die technische Herausforderung

Das Haupthindernis ist, dass Biomasse ein ausgezeichneter Isolator ist. Es ist schwierig, Wärme schnell in den Kern eines Holzstücks oder eines Strohhalms zu bekommen. Die erfolgreichsten Reaktoren für die schnelle Pyrolyse sind diejenigen, die speziell entwickelt wurden, um diese Einschränkung der Wärmeübertragung zu überwinden.

Wichtige Reaktortypen für die schnelle Pyrolyse

Die am besten geeigneten Reaktorkonstruktionen für diesen Prozess verwenden unterschiedliche mechanische Strategien, um die erforderliche schnelle Erhitzung zu erreichen.

Wirbelschichtreaktoren (Der Industriestandard)

Dies ist die ausgereifteste und am weitesten verbreitete Technologie für die schnelle Pyrolyse. Sie beinhaltet die Verwendung eines heißen, inerten Materials wie Sand als Wärmeübertragungsmedium.

Ein heißes Gas wird durch das Sandbett gepumpt, wodurch es wie eine kochende Flüssigkeit blubbert und aufgewühlt wird. Wenn feine Biomassepartikel in dieses turbulente, intensiv heiße Bett injiziert werden, werden sie sofort umschlossen, was zu außergewöhnlich hohen Wärmeübertragungsraten führt.

Es gibt zwei Hauptvarianten: Blasende Wirbelschichten (BFB) und Zirkulierende Wirbelschichten (CFB), wobei letztere für größere Anlagen üblich ist.

Ablationspyrolyse-Reaktoren (Ein anderer Ansatz)

Ablationsreaktoren verwenden ein völlig anderes Prinzip. Anstatt die Biomasse in ein heißes Medium einzutauchen, pressen sie die Biomassepartikel gegen eine sehr heiße, sich schnell bewegende Oberfläche.

Stellen Sie es sich wie das Schmelzen von Butter in einer heißen Pfanne vor. In dem Moment, in dem die Butter die Oberfläche berührt, schmilzt eine dünne Schicht. Bei der Ablationspyrolyse verdampft die Oberfläche des Biomassepartikels sofort bei Kontakt, und der Druck presst das Partikel gegen die Oberfläche, bis es vollständig verbraucht ist. Diese Methode überträgt Wärme durch direkte Leitung.

Schneckenreaktoren (oder Schraubenreaktoren)

In einem Schneckenreaktor wird Biomasse an einem Ende eines beheizten Rohrs zugeführt und durch eine große rotierende Schnecke entlang seiner Länge transportiert. Die Wärme wird von den heißen Rohrwandungen auf die Biomasse übertragen, während sie sich bewegt.

Obwohl sie mechanisch einfach sind, kann es eine Herausforderung sein, die sehr hohen Wärmeübertragungsraten zu erreichen, die für die echte schnelle Pyrolyse erforderlich sind. Sie arbeiten oft in einem Bereich zwischen langsamer und schneller Pyrolyse.

Drehrohrofenreaktoren

Ein Drehrohrofen ist ein großes, rotierendes zylindrisches Gefäß. Biomasse wird an einem Ende zugeführt und taumelt durch den heißen Ofen, wobei die Wärme von den Reaktorwänden übertragen wird.

Ähnlich wie bei Schneckenreaktoren ist ihre mechanische Einfachheit ein großer Vorteil. Die Wärmeübertragungsrate ist jedoch typischerweise geringer als bei Wirbelschichtsystemen, weshalb sie seltener für Anwendungen eingesetzt werden, die sich ausschließlich auf die Maximierung der Bioöl-Ausbeute konzentrieren.

Die Abwägungen verstehen

Keine einzelne Reaktortechnologie ist für jede Anwendung perfekt. Jede bringt einen eigenen Satz von Vor- und Nachteilen mit sich.

Wirbelschichten: Skalierbar, aber komplex

Wirbelschichtreaktoren sind das Arbeitspferd der Industrie, weil sie in großem Maßstab erprobt und relativ flexibel in Bezug auf Art und Größe des Einsatzmaterials sind.

Sie erfordern jedoch ein großes Volumen an Trägergas, um das Bett zu fluidisieren, was nachgeschaltet verwaltet werden muss. Die Trennung des feinen Biokohlenstoffprodukts von der viel größeren Menge an Bettmaterial kann ebenfalls eine betriebliche Herausforderung sein.

Ablationsreaktoren: Effizient, aber empfindlich

Der Hauptvorteil von Ablationsreaktoren besteht darin, dass sie kein inertes Trägergas benötigen. Dies führt zu einem konzentrierteren Produktgasstrom, was zu einem qualitativ hochwertigeren Bioöl führen kann.

Der Hauptnachteil ist ihre Empfindlichkeit gegenüber dem Einsatzmaterial. Sie erfordern erheblichen Druck, um den Kontakt mit der heißen Oberfläche aufrechtzuerhalten, und der Prozess ist anfällig für mechanischen Verschleiß. Sie funktionieren am besten mit bestimmten Arten und Größen von Einsatzmaterialien.

Schnecken- und Drehrohrofenreaktoren: Einfach, aber langsamer

Der Hauptvorteil von Schnecken- und Drehrohrofenreaktoren ist ihre mechanische Robustheit und Einfachheit. Sie eignen sich hervorragend für die zuverlässige Verarbeitung einer Vielzahl von Materialien.

Ihre Einschränkung liegt jedoch in der Wärmeübertragung. Es ist für diese Konstruktionen schwierig, die nahezu sofortige Erhitzung von Wirbelschichten zu erreichen, was oft zu geringeren Bioöl-Ausbeuten und höherer Koksproduktion führt.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Reaktor hängt vollständig von Ihren spezifischen Zielen ab, von der Größenordnung und dem Einsatzmaterial bis hin zum gewünschten Endprodukt.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Bioölproduktion liegt: Wirbelschichtreaktoren sind die am weitesten entwickelte und kommerziell erprobte Technologie zur Erzielung hoher Ausbeuten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ölqualität aus einem bestimmten Einsatzmaterial liegt: Ablationsreaktoren bieten eine überzeugende Alternative, die die Verdünnung durch Trägergas vermeidet, aber eine präzisere Betriebssteuerung erfordert.

- Wenn Ihr Hauptaugenmerk auf einem robusten Betrieb und Flexibilität beim Einsatzmaterial gegenüber der maximalen Ölausbeute liegt: Schnecken- oder Drehrohrofenreaktoren bieten eine mechanisch einfache und zuverlässige Lösung.

Letztendlich ist Ihre Wahl des Reaktors ein direkter Kompromiss zwischen Wärmeübertragungseffizienz, betrieblicher Komplexität und den spezifischen Eigenschaften Ihres gewünschten Produkts.

Zusammenfassungstabelle:

| Reaktortyp | Wesentlicher Mechanismus | Am besten geeignet für | Wesentliche Einschränkung |

|---|---|---|---|

| Wirbelschicht | Turbulentes heißes Sandbett | Großtechnische Bioölproduktion mit hoher Ausbeute | Komplexer Betrieb, Trägergasmanagement |

| Ablation | Direkter Kontakt mit heißer Oberfläche | Hochwertiges Öl, spezifische Einsatzmaterialien | Mechanischer Verschleiß, Empfindlichkeit des Einsatzmaterials |

| Schnecke/Schraube | Beheiztes Rohr mit Schneckenförderer | Robuster Betrieb, Flexibilität des Einsatzmaterials | Langsamere Wärmeübertragung, geringere Ölausbeute |

| Drehrohrofen | Taumeln in einem beheizten Zylinder | Mechanische Einfachheit, Zuverlässigkeit | Geringere Wärmeübertragungseffizienz |

Bereit, Ihren Biomasseumwandlungsprozess zu optimieren? Der richtige Reaktor ist entscheidend für die Erzielung hoher Bioöl-Ausbeuten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems für Ihr spezifisches Einsatzmaterial und Ihre Produktionsziele. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und den Erfolg Ihres Labors bei der Bioölproduktion steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung