Kurz gesagt, die primären Sicherheitsbedenken bei der Pyrolyse sind das erhebliche Brand- und Explosionsrisiko durch das Erhitzen brennbarer Materialien auf hohe Temperaturen sowie die Erzeugung toxischer, instabiler und umweltschädlicher Nebenprodukte. Diese Risiken erfordern hochkontrollierte Prozesse, spezialisierte Ausrüstung und strenge Sicherheitsprotokolle, um sie effektiv zu managen.

Pyrolyse ist nicht von Natur aus unsicher, aber ein unversöhnlicher Prozess. Die zentrale Sicherheitsherausforderung liegt im Management der immensen thermischen Energie und der chemisch reaktiven Substanzen, die dabei entstehen. Eine umfassende Sicherheitsstrategie muss den gesamten Lebenszyklus abdecken, von der Rohstoffhandhabung und Prozesskontrolle bis zur Produktlagerung und Emissionsmanagement.

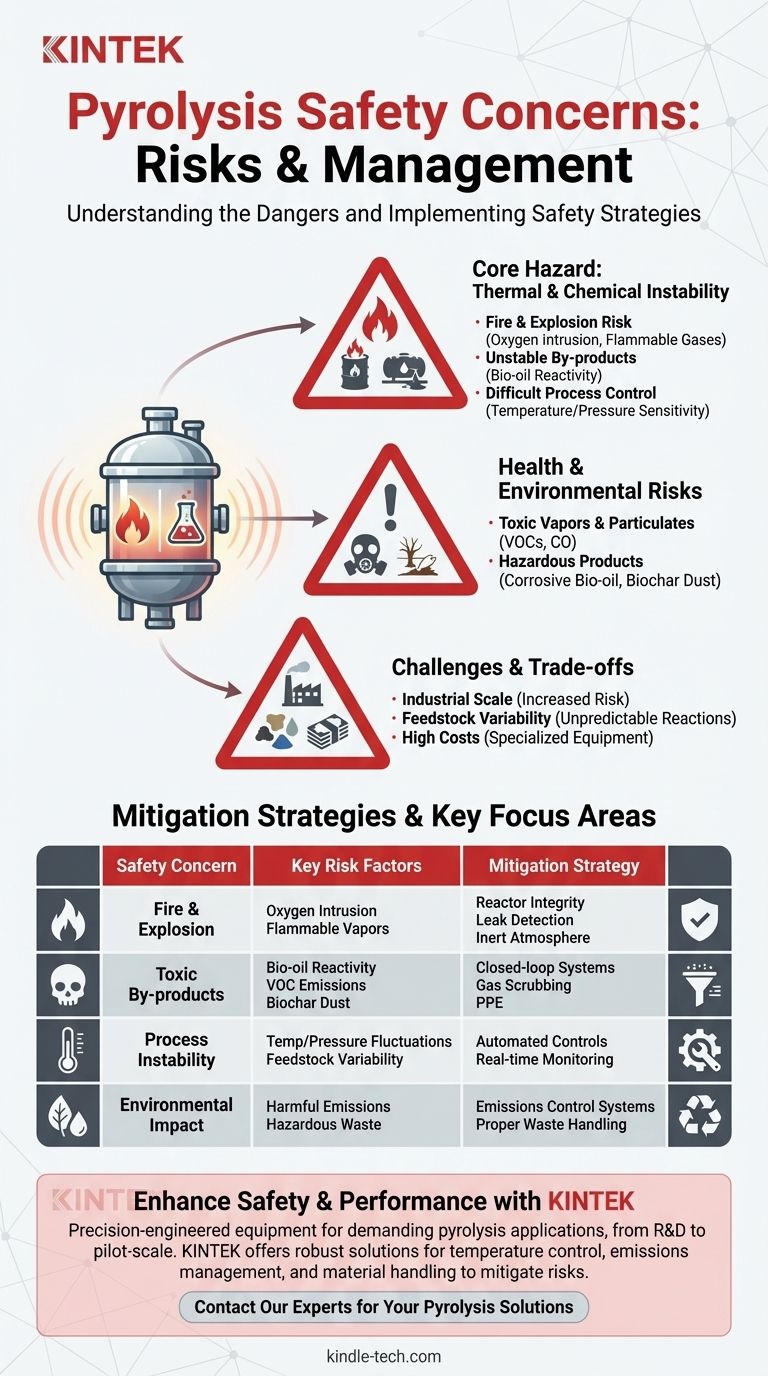

Die Kerngefahr: Thermische und chemische Instabilität

Die grundlegenden Sicherheitsrisiken der Pyrolyse ergeben sich direkt aus ihrer Kernfunktion: der thermischen Zersetzung von Material in einer sauerstoffarmen Umgebung. Dieser Prozess erzeugt einen energiereichen, reaktiven Zustand, der sorgfältig kontrolliert werden muss.

Brand- und Explosionsrisiko

Die unmittelbarste und schwerwiegendste Gefahr ist das Potenzial für Brand oder Explosion. Der Prozess erzeugt absichtlich brennbare Gase und Dämpfe aus dem Ausgangsmaterial.

Wird Sauerstoff versehentlich in den heißen Reaktor eingebracht – durch ein Leck, einen Dichtungsfehler oder ein unsachgemäßes Verfahren – können diese heißen Gase explosiv entzünden. Dies macht die Integrität des Pyrolyse-Reaktors und der zugehörigen Rohrleitungen von größter Bedeutung.

Instabile und reaktive Nebenprodukte

Das primäre flüssige Produkt, oft als Pyrolyseöl oder Bio-Öl bezeichnet, ist keine stabile Substanz wie herkömmliches Rohöl. Es ist eine komplexe Mischung reaktiver organischer Verbindungen.

Mit der Zeit kann dieses Öl weiter mit sich selbst reagieren, was zu einem allmählichen Anstieg der Viskosität oder sogar zur Verfestigung führen kann. Das Erhitzen des Öls kann diese Reaktionen beschleunigen und flüchtige organische Verbindungen (VOCs) sowie feste Rückstände erzeugen, was Gefahren bei der Handhabung und Lagerung mit sich bringt.

Schwierige Prozesskontrolle

Hochtemperatur-Pyrolyse ist ein heikler Balanceakt. Die spezifischen chemischen Produkte, die erzeugt werden, reagieren sehr empfindlich auf Temperatur, Druck und die Zusammensetzung des Ausgangsmaterials.

Ohne präzise und robuste Kontrollsysteme kann der Prozess unvorhersehbare und potenziell gefährlichere Nebenprodukte liefern. Dies erfordert eine ausgeklügelte Überwachung und Automatisierung, insbesondere im industriellen Maßstab.

Gesundheits- und Umweltrisiken

Über die unmittelbaren physischen Gefahren hinaus erzeugt die Pyrolyse Substanzen, die erhebliche Gesundheits- und Umweltrisiken darstellen, wenn sie nicht ordnungsgemäß eingedämmt werden.

Emission von toxischen Dämpfen und Partikeln

Der Prozess kann eine Reihe schädlicher Schadstoffe in die Atmosphäre freisetzen. Dazu gehören flüchtige organische Verbindungen (VOCs), Kohlenmonoxid und feine Partikel.

Ordnungsgemäße Gasbehandlungs- und Wäschesysteme sind nicht optional; sie sind wesentliche Sicherheitskomponenten, die zum Schutz der Bediener und zur Vermeidung von Umweltkontaminationen erforderlich sind.

Gefährliche Natur der Produkte

Die Produkte selbst erfordern eine sorgfältige Handhabung. Bio-Öl kann korrosiv sein und je nach Ausgangsmaterial toxische oder krebserregende Verbindungen enthalten.

Ähnlich kann die feste Biokohle als feiner Staub vorliegen, der ein Atemwegsrisiko darstellt und während der Handhabung eine entsprechende persönliche Schutzausrüstung (PSA) erfordert.

Die Kompromisse verstehen

Die Implementierung eines sicheren Pyrolysebetriebs beinhaltet die Bewältigung mehrerer Schlüsselherausforderungen. Das Ignorieren dieser Realitäten ist ein häufiger Fehler, der zu Projektversagen oder einem Sicherheitsvorfall führen kann.

Die Herausforderung der Skalierung

Ein Prozess, der in einer kontrollierten Laborumgebung handhabbar ist, birgt im industriellen Maßstab weitaus größere Risiken. Potenzielle Leckstellen vervielfachen sich, das Volumen brennbarer Gase nimmt dramatisch zu und die Folgen eines Ausfalls werden viel schwerwiegender.

Der Einfluss der Rohstoffvariabilität

Pyrolyse wird oft für ihre Fähigkeit beworben, verschiedene Rohstoffe zu verarbeiten, aber diese Flexibilität ist auch eine Sicherheitsherausforderung. Unterschiedliche Ausgangsmaterialien zersetzen sich unterschiedlich und verändern die Zusammensetzung und Eigenschaften der resultierenden Öle und Gase.

Sicherheitsprotokolle müssen robust genug sein, um diese Variabilität zu berücksichtigen, um unerwartete Reaktionen oder die Entstehung unvorhergesehener toxischer Nebenprodukte zu vermeiden.

Hohe Ausrüstungs- und Betriebskosten

Die Notwendigkeit, hohe Temperaturen zu managen, einen empfindlichen chemischen Prozess zu steuern und gefährliche Substanzen einzudämmen, erfordert den Einsatz hochwertiger, spezialisierter Ausrüstung.

Für ein sicheres und zuverlässiges System ist eine erhebliche Kapitalinvestition erforderlich. Der Versuch, Kosten bei Reaktoren, Sensoren oder Sicherheitsverriegelungen zu sparen, führt direkt zu einer Erhöhung des Betriebsrisikos.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Steuerung der Pyrolysesicherheit sollte sich an Ihrem Hauptziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der industriellen Anwendung liegt: Priorisieren Sie Investitionen in robuste, automatisierte Prozesssteuerungen, umfassende Leckerkennung sowie konstruierte Brandunterdrückungs- und Notabschaltsysteme.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Implementieren Sie strenge Laborsicherheitsprotokolle mit Schwerpunkt auf kleinskaliger Eindämmung, kontinuierlicher atmosphärischer Überwachung und gründlicher chemischer Analyse aller Ausgaben.

- Wenn Ihr Hauptaugenmerk auf den Umweltauswirkungen liegt: Ihr kritischer Pfad ist die Entwicklung und Validierung eines umfassenden Emissionskontrollsystems zur Erfassung und Behandlung aller gefährlichen Dämpfe und Partikel.

Letztendlich kann Sicherheit kein Zusatz sein; sie muss ein Kernprinzip sein, das in das Design und den Betrieb jedes Pyrolysesystems integriert ist.

Zusammenfassungstabelle:

| Sicherheitsbedenken | Wichtige Risikofaktoren | Minderungsstrategie |

|---|---|---|

| Brand & Explosion | Sauerstoffeintritt, brennbare Gase/Dämpfe | Reaktorintegrität, Leckerkennung, Inertatmosphäre |

| Toxische Nebenprodukte | Bio-Öl-Reaktivität, VOC-Emissionen, Biokohlenstaub | Geschlossene Systeme, Gaswäsche, PSA |

| Prozessinstabilität | Temperatur-/Druckschwankungen, Rohstoffvariabilität | Automatisierte Steuerungen, Echtzeitüberwachung |

| Umweltauswirkungen | Schädliche Emissionen, gefährliche Abfälle | Emissionskontrollsysteme, ordnungsgemäße Abfallbehandlung |

Sorgen Sie mit der Expertise von KINTEK für einen sicheren und effizienten Pyrolyseprozess.

Das Design und der Betrieb eines Pyrolysesystems erfordern präzisionsgefertigte Geräte und ein tiefes Verständnis der Risiken thermischer Prozesse. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die auf anspruchsvolle Anwendungen wie Pyrolyse-F&E und Pilotanlagen zugeschnitten sind. Wir helfen Ihnen, Risiken mit zuverlässigen Lösungen für Temperaturkontrolle, Emissionsmanagement und Materialhandhabung zu mindern.

Lassen Sie uns Ihre Sicherheits- und Innovationsziele unterstützen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEKs Produkte die Sicherheit und Leistung Ihrer Pyrolyseprojekte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung