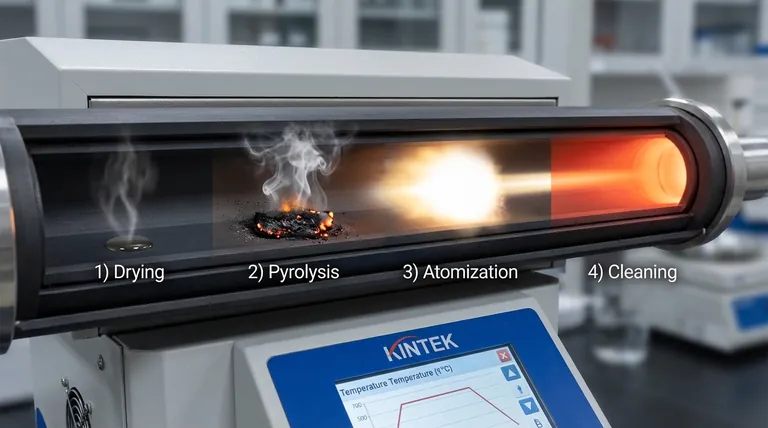

In der analytischen Chemie arbeitet ein Graphitofen mit einem präzisen, mehrstufigen Temperaturprogramm, das darauf ausgelegt ist, ein bestimmtes Element zu isolieren und zu messen. Die vier Hauptstufen sind Trocknen, Pyrolyse (oder Veraschung), Atomisierung und Reinigung. Jeder Schritt entfernt systematisch unerwünschte Bestandteile der Probe, um sicherzustellen, dass die endgültige Messung genau und frei von Interferenzen ist.

Das mehrstufige Temperaturprogramm ist nicht nur ein Heizvorgang; es ist ein systematischer Reinigungsprozess. Ziel ist es, die Probenmatrix – Lösungsmittel, Salze und organische Substanzen – bei niedrigeren Temperaturen sorgfältig zu entfernen, sodass nur der Zielanalyt für eine saubere Messung während der Hochtemperatur-Atomisierungsphase übrig bleibt.

Der Zweck eines mehrstufigen Temperaturprogramms

Ein Graphitofen ist eine Kernkomponente eines Graphitofen-Atomabsorptionsspektrometers (GFAAS), eines Instruments, das Elemente in Konzentrationen im Bereich von Teilen pro Milliarde nachweisen kann.

Ziel ist es, eine mikroskopische Probe in einem Graphitrohr so vorzubereiten, dass ein Lichtstrahl durch eine Wolke ihrer verdampften Atome dringen kann. Das Temperaturprogramm ist der Schlüssel, um sicherzustellen, dass die gemessene Atomwolke nur aus dem interessierenden Element besteht und nicht aus der umgebenden Probenflüssigkeit oder Matrix.

Eine Stufe-für-Stufe-Analyse

Das Ofenprogramm ist eine Reihe von zeitgesteuerten Temperaturhaltezeiten und -rampen, jede mit einem spezifischen analytischen Zweck.

Stufe 1: Trocknen

Der erste Schritt besteht darin, das Lösungsmittel (typischerweise Wasser oder eine verdünnte Säure) aus dem in den Ofen injizierten Probentröpfchen vorsichtig zu entfernen.

Dies geschieht in der Regel durch langsames Erhöhen der Temperatur auf knapp über den Siedepunkt des Lösungsmittels, etwa 105-120°C. Eine langsame Rampe ist entscheidend, um ein explosives Sieden der Flüssigkeit zu verhindern, das die Probe verspritzen und einen erheblichen Verlust des Analyten verursachen würde.

Stufe 2: Pyrolyse (Veraschung)

Dies ist wohl die kritischste Stufe für komplexe Proben. Das Ziel der Pyrolyse ist es, die Probenmatrix thermisch zu zersetzen oder zu "veraschen", ohne den Zielanalyten zu verlieren.

Die Temperatur wird deutlich höher angehoben, oft zwischen 300°C und 1200°C. Dieser Prozess zersetzt organische Substanzen und verdampft flüchtigere anorganische Salze, die dann durch einen internen Inertgasstrom (üblicherweise Argon) abgeführt werden.

Stufe 3: Atomisierung

Dies ist die Messstufe. Die Ofentemperatur wird so schnell wie möglich auf eine sehr hohe Temperatur erhöht, typischerweise 2000-2700°C.

Dieser plötzliche Energieausstoß verdampft den verbleibenden, gereinigten Analyten schlagartig und erzeugt eine dichte, lokalisierte Wolke freier Atome im Grundzustand innerhalb des Graphitrohrs. Die Lichtquelle des Instruments durchdringt diese Wolke, und die Menge des absorbierten Lichts ist direkt proportional zur Konzentration des Elements.

Stufe 4: Reinigung (Ausbrennen)

Nach Abschluss der Messung wird ein letzter Schritt bei maximaler Temperatur durchgeführt, um sicherzustellen, dass der Ofen für die nächste Probe bereit ist.

Die Temperatur wird auf die Ofengrenze, oft 2600-2800°C, erhöht, um alle verbleibenden Rückstände zu verdampfen. Dieser "Ausbrenn"-Schritt verhindert den Carryover, bei dem Analyt aus einer vorherigen, stärker konzentrierten Probe die Messung der nächsten Probe künstlich erhöhen könnte.

Die kritischen Kompromisse verstehen

Die Optimierung eines Ofenprogramms erfordert das Abwägen konkurrierender Faktoren. Falsche Einstellungen sind eine Hauptursache für ungenaue Ergebnisse in der GFAAS-Analyse.

Das Pyrolysetemperatur-Dilemma

Die zentrale Herausforderung ist die Einstellung der Pyrolysetemperatur. Sie sollte so hoch wie möglich sein, um die maximale Menge an störender Matrix zu entfernen.

Ist die Temperatur jedoch zu hoch eingestellt, besteht die Gefahr, dass der Zielanalyt zusammen mit der Matrix vorzeitig verdampft. Dies führt zu einem geringeren Signal während der Atomisierung und einem fälschlicherweise niedrigen Ergebnis. Die Ermittlung der optimalen Pyrolysetemperatur ist der Eckpfeiler der Methodenentwicklung.

Rampen vs. Stufen

Die Heizgeschwindigkeit ist wichtig. Die Trocknungs- und Pyrolysephasen verwenden oft eine langsame Temperaturrampe, um eine kontrollierte, schonende Entfernung von Lösungsmitteln und Matrixkomponenten zu ermöglichen.

Im Gegensatz dazu erfordert die Atomisierungsphase einen Temperaturschritt mit maximaler Geschwindigkeit (ein nahezu sofortiger Sprung). Dies stellt sicher, dass der gesamte Analyt auf einmal verdampft, wodurch ein scharfer, schmaler Absorptionspeak entsteht und die höchste Empfindlichkeit erreicht wird.

Die Rolle von Matrixmodifikatoren

Für anspruchsvolle Proben wird oft ein chemischer Matrixmodifikator zugesetzt. Dies sind Chemikalien, die entweder die thermische Stabilität des Analyten erhöhen (was eine höhere Pyrolysetemperatur ermöglicht) oder die Flüchtigkeit der Matrix erhöhen (wodurch sie leichter entfernt werden kann). Gängige Modifikatoren sind Palladiumnitrat und Magnesiumnitrat.

Optimierung des Programms für Ihre Analyse

Das ideale Temperaturprogramm hängt vollständig von Ihrer Probenmatrix und Ihrem Zielanalyten ab.

- Wenn Ihr Hauptaugenmerk auf der Analyse einer einfachen, sauberen Probe (z. B. verdünnter Standard in Wasser) liegt: Sie können ein aggressiveres und schnelleres Temperaturprogramm verwenden, da Matrixinterferenzen minimal sind.

- Wenn Ihr Hauptaugenmerk auf einer komplexen Matrix (z. B. Meerwasser, Blut, aufgeschlossener Boden) liegt: Ein sorgfältig optimiertes, langsameres Programm mit einer gezielten Pyrolysephase und möglicherweise einem Matrixmodifikator ist unerlässlich, um Genauigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Methodenentwicklung für einen neuen Analyten liegt: Sie müssen eine Pyrolysekurve erstellen, indem Sie die Probe bei steigenden Pyrolysetemperaturen analysieren, um die höchstmögliche Temperatur zu finden, bevor das Analytensignal abzufallen beginnt.

Ein gut konzipiertes Temperaturprogramm ist die Grundlage jeder erfolgreichen Graphitofenanalyse.

Zusammenfassungstabelle:

| Stufe | Zweck | Typischer Temperaturbereich | Schlüsselaktion |

|---|---|---|---|

| Trocknen | Lösungsmittel entfernen | 105-120°C | Schonendes Verdampfen zur Vermeidung von Verspritzen |

| Pyrolyse (Veraschung) | Probenmatrix zersetzen | 300-1200°C | Organische/anorganische Interferenzen entfernen |

| Atomisierung | Atomare Dampfwolke erzeugen | 2000-2700°C | Schlagartiges Verdampfen des gereinigten Analyten zur Messung |

| Reinigung | Rückstände entfernen | 2600-2800°C | Vermeidung von Carryover zwischen Proben |

Optimieren Sie Ihre Graphitofenanalyse mit der Expertise von KINTEK!

Haben Sie Schwierigkeiten mit komplexen Probenmatrizen oder möchten Sie die Nachweisgrenzen in Ihrer GFAAS-Arbeit verbessern? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die eine präzise Temperaturkontrolle und einen zuverlässigen Graphitofenbetrieb unterstützen. Unser Team kann Ihnen helfen bei:

• Auswahl der richtigen Ofenkomponenten für Ihre spezifischen analytischen Anforderungen • Fehlerbehebung bei Herausforderungen der Methodenentwicklung, einschließlich der Optimierung der Pyrolysetemperatur • Bereitstellung hochwertiger Graphitrohre und Matrixmodifikatoren für konstante Leistung

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die analytischen Fähigkeiten Ihres Labors verbessern und genaue, reproduzierbare Ergebnisse selbst für die anspruchsvollsten Proben sicherstellen können.

Nehmen Sie Kontakt mit unserem technischen Team auf →

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Warum ist ein horizontaler Aluminiumoxid-Rohrofen ideal für Korrosionsversuche mit gemischten Gasen bei 650 °C? Gewährleistung reiner experimenteller Integrität

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Was sind die Vorteile eines Röhrenofens? Erzielen Sie eine überlegene thermische Kontrolle und Reinheit