Ja, aber es ist entscheidend zu verstehen, was „Graphit“ in diesem Zusammenhang bedeutet. Wenn Luft- und Raumfahrtingenieure von Graphit sprechen, meinen sie fast nie das weiche, spröde Material, das in Bleistiften zu finden ist. Stattdessen beziehen sie sich auf hochfeste, hochsteife Graphitfasern, die als Verstärkung in fortschrittlichen Verbundwerkstoffen dienen, die für moderne Flugzeuge und Raumfahrzeuge unerlässlich sind.

Die Kernaussage ist, dass „Graphit“ in der Luft- und Raumfahrt ein Synonym für Kohlefaser ist. Dieses Material bildet in Kombination mit einem Polymerharz Verbundwerkstoffe, die ein unvergleichliches Festigkeit-Gewicht-Verhältnis bieten und das Rückgrat moderner Hochleistungsstrukturen in der Luft- und Raumfahrt bilden.

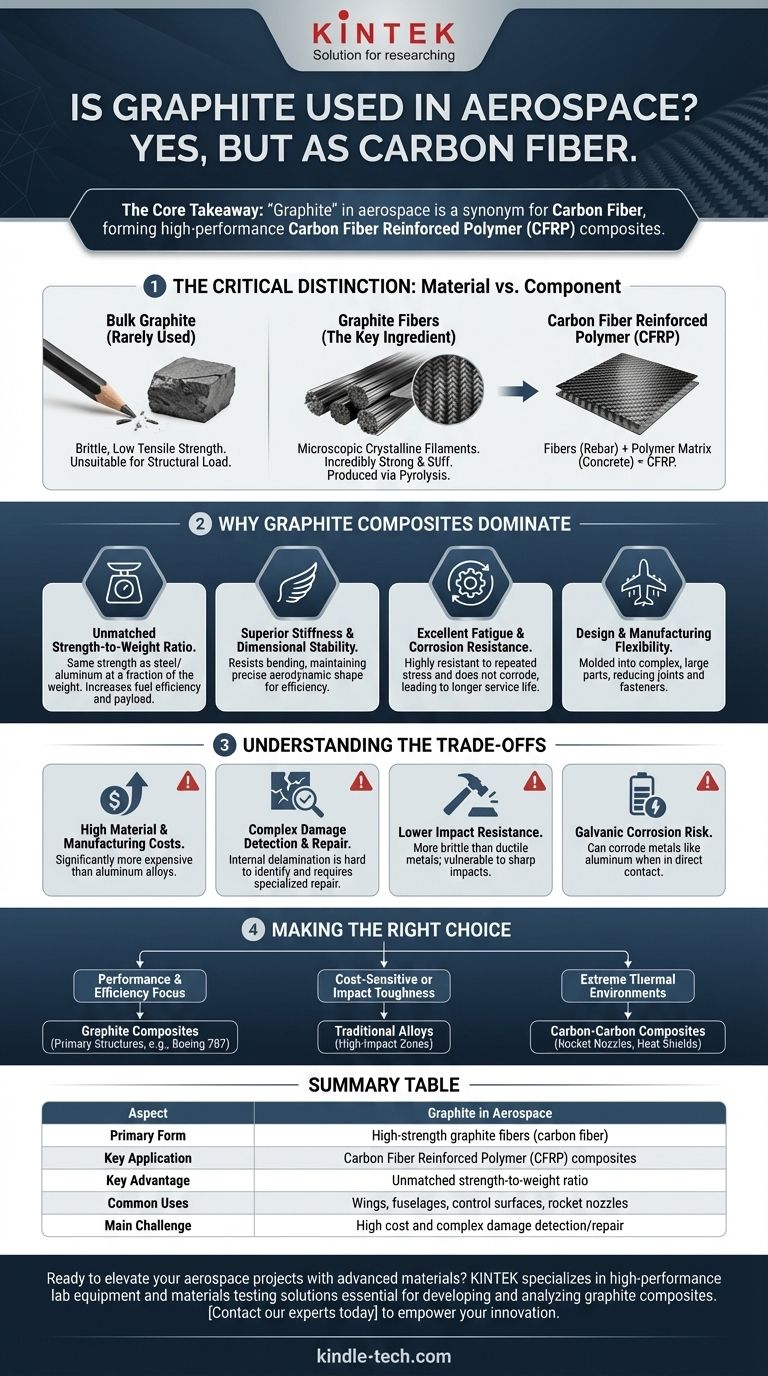

Die entscheidende Unterscheidung: Material vs. Komponente

Um seine Rolle zu verstehen, müssen Sie zwischen dem Rohmaterial und dem fertigen technischen Teil unterscheiden. Die beiden sind grundverschieden.

Massivgraphit wird selten verwendet

Die Form von Graphit, die in Bleistiften oder als fester Schmierstoff verwendet wird, hat nur sehr begrenzte strukturelle Anwendungen in der Luft- und Raumfahrt. Seine Sprödigkeit und geringe Zugfestigkeit machen es ungeeignet für die Aufnahme von Fluglasten.

Graphitfasern sind der Schlüsselbestandteil

Der „Graphit“, der die Luft- und Raumfahrt revolutioniert, besteht aus mikroskopisch kleinen kristallinen Kohlenstofffilamenten. Diese Fasern, oft dünner als ein menschliches Haar, sind entlang ihrer Länge unglaublich stark und steif. Sie werden durch einen hochkontrollierten Erhitzungsprozess, die Pyrolyse, hergestellt.

Kohlefaserverstärkter Kunststoff (CFK) ist das Endprodukt

Diese einzelnen Graphitfasern werden zu Geweben verarbeitet oder in Lagen ausgerichtet und dann mit einer Polymermatrix, typischerweise einem Epoxidharz, imprägniert. Nach dem Aushärten unter Hitze und Druck bildet dies ein festes, starres Material, das als Kohlefaserverstärkter Kunststoff (CFK) oder, einfacher ausgedrückt, als „Graphitverbundwerkstoff“ bekannt ist. Stellen Sie sich die Graphitfasern als Bewehrungsstahl und die Polymermatrix als den Beton vor, der alles zusammenhält.

Warum Graphitverbundwerkstoffe das Design in der Luft- und Raumfahrt dominieren

Metalle wie Aluminium und Titan waren jahrzehntelang der Standard, aber die einzigartigen Eigenschaften von CFK bieten in vielen Anwendungen einen entscheidenden Vorteil.

Unübertroffenes Festigkeit-Gewicht-Verhältnis

Dies ist die wichtigste Eigenschaft. Eine CFK-Komponente kann die gleiche Festigkeit wie ein Stahl- oder Aluminiumteil aufweisen, jedoch nur einen Bruchteil des Gewichts. Dies führt direkt zu erhöhter Treibstoffeffizienz, größerer Nutzlastkapazität und höherer Leistung.

Überragende Steifigkeit und Dimensionsstabilität

Graphitverbundwerkstoffe sind extrem steif, was bedeutet, dass sie dem Biegen und Verbiegen unter Last widerstehen. Dies ist entscheidend für die Aufrechterhaltung der präzisen aerodynamischen Form von Flügeln und Steuerflächen, um maximale Effizienz und vorhersehbares Handling zu gewährleisten.

Hervorragende Ermüdungs- und Korrosionsbeständigkeit

Im Gegensatz zu Metallen, die nach wiederholten Belastungszyklen (Ermüdung) Mikrorisse entwickeln und versagen können, ist CFK sehr widerstandsfähig dagegen. Es korrodiert auch nicht wie Aluminium, was zu einer längeren Lebensdauer und deutlich reduzierten Wartungskosten für die Flugzeugzelle führt.

Design- und Fertigungsflexibilität

Verbundwerkstoffe können in komplexe, aerodynamische Formen gebracht werden, die aus Metall schwierig oder unmöglich herzustellen wären. Dies ermöglicht die Herstellung einzelner, großer Teile – wie eines ganzen Rumpfabschnitts – wodurch die Anzahl der Verbindungen und Befestigungselemente reduziert wird, die häufige Fehlerquellen sind und Gewicht hinzufügen.

Verständnis der Kompromisse und Herausforderungen

Trotz seiner Vorteile ist Graphitverbundwerkstoff kein perfektes Material. Ingenieure müssen sich mit erheblichen Herausforderungen auseinandersetzen.

Hohe Material- und Herstellungskosten

Die Rohmaterialien und der energieintensive Herstellungsprozess machen CFK deutlich teurer als Aluminiumlegierungen. Diese Kosten sind ein wichtiger Faktor bei jeder Designentscheidung.

Komplexe Schadenserkennung und -reparatur

Schäden an einer Verbundstruktur können schwer zu erkennen sein. Während ein Metallteil eine Delle bekommt, kann ein Verbundwerkstoff unter innerer Delamination (Trennung der Schichten) leiden, mit wenig sichtbaren Oberflächenschäden. Die Reparatur dieser Strukturen ist ebenfalls ein spezialisierter, zeitaufwändiger Prozess.

Geringere Schlagfestigkeit

CFK kann spröder sein als duktile Metalle. Ein scharfer Aufprall durch ein fallengelassenes Werkzeug oder Trümmer auf der Startbahn kann erhebliche unterirdische Schäden verursachen, die die Festigkeit des Materials beeinträchtigen, während eine Aluminiumhaut möglicherweise nur eine Delle bekommt.

Risiko galvanischer Korrosion

Wenn Graphitverbundwerkstoffe in direktem Kontakt mit bestimmten Metallen, insbesondere Aluminium, stehen, können sie in Anwesenheit eines Elektrolyten (wie Feuchtigkeit) einen elektrischen Stromkreis bilden. Dies führt zu einer schnellen Korrosion des Metalls, einem Phänomen, das als galvanische Korrosion bekannt ist und eine sorgfältige Konstruktion und Isolierung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, Graphitverbundwerkstoffe gegenüber traditionellen Metallen zu verwenden, ist ein komplexer technischer Kompromiss, der auf den spezifischen Missionsanforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Treibstoffeffizienz liegt: Graphitverbundwerkstoffe sind die überlegene Wahl für Primärstrukturen wie Flügel, Rümpfe und Steuerflächen, wie beim Boeing 787 und Airbus A350 zu sehen ist.

- Wenn Ihr Design kostensensibel ist oder eine hohe Schlagzähigkeit erfordert: Traditionelle Legierungen wie Aluminium und Titan bleiben unerlässlich, insbesondere für Komponenten in Hochaufprallzonen oder wo die Kosten der Haupttreiber sind.

- Wenn Sie für extreme thermische Umgebungen konstruieren: Spezialisierte Formen wie Kohlenstoff-Kohlenstoff-Verbundwerkstoffe (wobei sowohl Faser als auch Matrix aus Kohlenstoff bestehen) sind für Teile wie Raketendüsen und Hitzeschilde von Fahrzeugen erforderlich, die Tausenden von Grad standhalten müssen.

Das Verständnis der präzisen Eigenschaften und Einschränkungen von Materialien auf Graphitbasis ist grundlegend für die Weiterentwicklung der Luft- und Raumfahrttechnik.

Zusammenfassungstabelle:

| Aspekt | Graphit in der Luft- und Raumfahrt |

|---|---|

| Primäre Form | Hochfeste Graphitfasern (Kohlefaser) |

| Schlüsselanwendung | Kohlefaserverstärkte Polymer (CFK)-Verbundwerkstoffe |

| Hauptvorteil | Unübertroffenes Festigkeit-Gewicht-Verhältnis |

| Häufige Verwendungen | Flügel, Rümpfe, Steuerflächen, Raketendüsen |

| Hauptherausforderung | Hohe Kosten und komplexe Schadenserkennung/-reparatur |

Bereit, Ihre Luft- und Raumfahrt- oder Laborprojekte mit fortschrittlichen Materialien zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Materialprüflösungen, die für die Entwicklung und Analyse von Graphitverbundwerkstoffen unerlässlich sind. Unser Fachwissen unterstützt die präzise Forschung und Qualitätskontrolle, die in der Luft- und Raumfahrttechnik benötigt wird. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEK Ihre Innovationen fördern kann.

Visuelle Anleitung

Ähnliche Produkte

- Leitfähige Kohlefaserbürste zur statischen Entladung und Reinigung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Wie lagern Sie Biomassepellets? Schützen Sie die Kraftstoffqualität und gewährleisten Sie die Sicherheit durch ordnungsgemäße Lagerung

- Was sind die vier verschiedenen Arten der Wärmebehandlung für Metalle? Ein Leitfaden zu Glühen, Härten, Anlassen und Einsatzhärten

- Wie wird ein Trockenschrank mit konstanter Temperatur bei der Bestimmung der Zellstoffausbeute eingesetzt? Gewährleistung von Präzision bei Biomassedaten

- Welche Sicherheitsaspekte sind bei der Wärmebehandlung von Metallen zu beachten? Schützen Sie Ihr Team vor extremer Hitze & Gefahren

- Bei welcher Temperatur bindet THC an Öl? Den zweistufigen Prozess für perfekte Potenz meistern

- Warum wird ein industrieller Ultraschallhomogenisator bei der Verarbeitung von Bioprodukten eingesetzt? Master PHA-Extraktion & Flüssigkeitsviskosität

- Warum wird DC-Sputtern nicht für Isolatoren verwendet? Überwinden Sie den Aufladungseffekt mit HF-Sputtern

- Was ist der Mechanismus des reaktiven RF-Sputterns? Erstellung hochwertiger isolierender und Verbundfilme