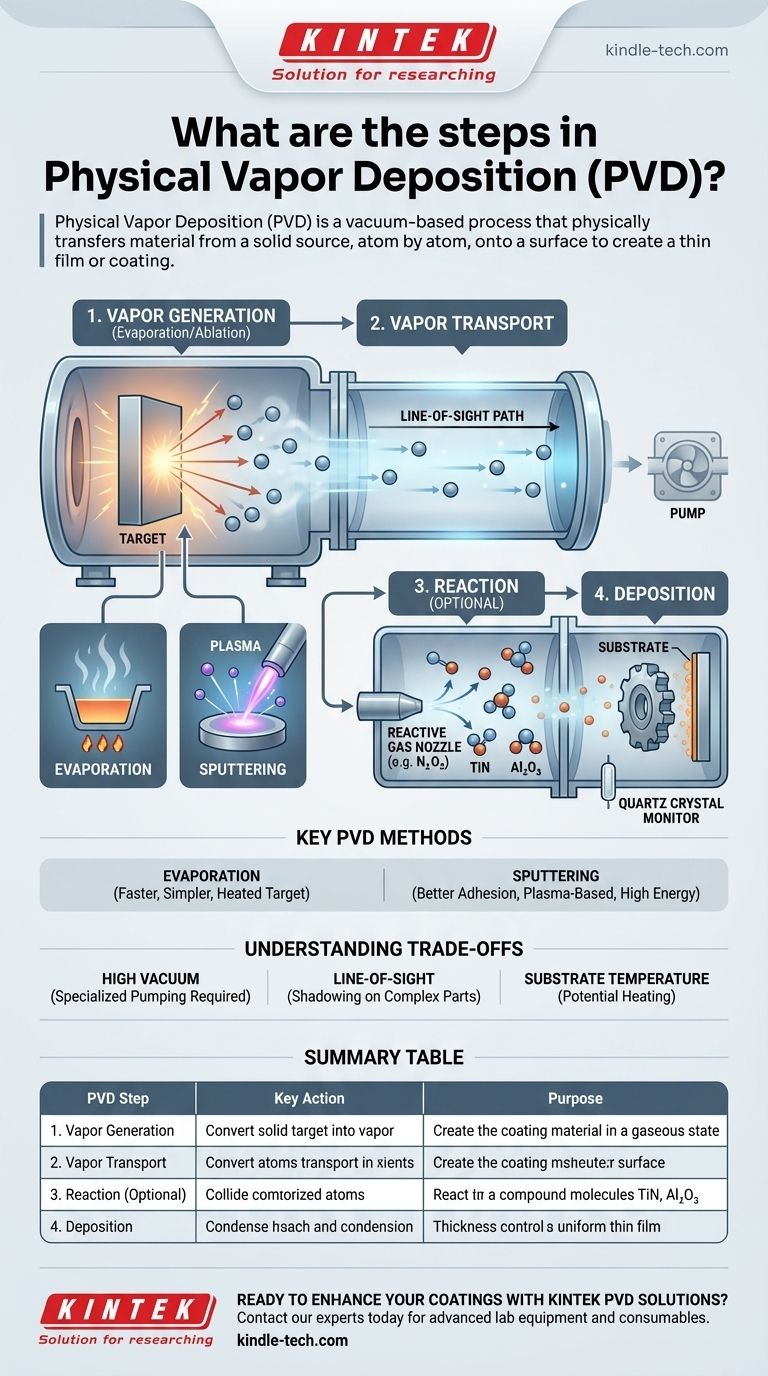

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein vakuumgestütztes Verfahren, bei dem Material physisch, Atom für Atom, von einer festen Quelle auf eine Oberfläche übertragen wird, um einen Dünnfilm oder eine Beschichtung zu erzeugen. Der gesamte Prozess lässt sich in vier grundlegende Stufen unterteilen: Erzeugung eines Dampfes aus dem Quellmaterial, Transport dieses Dampfes zu einem Substrat, optionale Reaktion mit Gasen und schließlich dessen Abscheidung als fester Film.

Das Kernprinzip von PVD ist keine chemische Reaktion, sondern eine physikalische. Es beinhaltet die Entnahme eines festen Materials, dessen Umwandlung in einen Dampf im Vakuum und dessen anschließende Kondensation auf der Oberfläche einer Komponente, wodurch eine Hochleistungsbeschichtung entsteht.

Der PVD-Prozess: Eine Schritt-für-Schritt-Aufschlüsselung

Der PVD-Prozess wird immer in einer Vakuumkammer durchgeführt. Diese kontrollierte Umgebung ist entscheidend, da sie atmosphärische Gase entfernt, die sonst mit dem Beschichtungsmaterial reagieren und es verunreinigen könnten.

Schritt 1: Dampferzeugung (Verdampfung/Ablation)

Der erste Schritt besteht darin, ein festes Quellmaterial, bekannt als Target (Zielscheibe), in einen gasförmigen oder Dampfzustand umzuwandeln. Dies ist eine rein physikalische Transformation.

Dies wird durch den Einsatz von hoher Energie erreicht, um Atome von der Targetscheibe zu lösen. Die spezifische verwendete Methode definiert die Art der PVD, wobei die beiden gängigsten Kategorien Verdampfung (Evaporation) und Sputtern sind.

Schritt 2: Dampftransport

Sobald die Atome von der Targetscheibe gelöst sind, wandern sie durch die Vakuumkammer in Richtung des zu beschichtenden Teils, der als Substrat bezeichnet wird.

Diese Transportphase erfolgt geradlinig, eine Eigenschaft, die als Sichtverbindung (line-of-sight) bekannt ist. Die Vakuumumgebung stellt sicher, dass die Atome nicht mit Luftmolekülen kollidieren, was ihren Weg behindern und Verunreinigungen einführen würde.

Schritt 3: Reaktion (Optional)

Bei vielen fortschrittlichen PVD-Anwendungen wird diese Transportphase genutzt, um spezifische Verbundwerkstoffe zu erzeugen. Ein reaktives Gas, wie Stickstoff oder Sauerstoff, wird präzise in die Kammer eingeleitet.

Die verdampften Metallatome reagieren entweder im Flug oder auf der Substratoberfläche mit diesem Gas. Auf diese Weise entstehen Beschichtungen wie das strapazierfähige goldfarbene Titannitrid (TiN) oder das verschleißfeste Aluminiumoxid (Al2O3).

Schritt 4: Abscheidung

Schließlich erreicht der Strom des verdampften Materials das Substrat und kondensiert zurück in einen festen Zustand.

Dies baut sich Atom für Atom auf, um einen dünnen, dichten und hochgradig haftenden Film zu bilden. Die Dicke dieses Films wird während des Prozesses sorgfältig überwacht und gesteuert, oft unter Verwendung eines Quarzkristallmonitors, um sicherzustellen, dass er exakte Spezifikationen erfüllt.

Wichtige PVD-Methoden: Verdampfung vs. Sputtern

Obwohl es viele PVD-Varianten gibt, lassen sie sich hauptsächlich in zwei Lager einteilen, basierend darauf, wie der Dampf erzeugt wird.

Verdampfung (Evaporation)

Bei der thermischen Verdampfung oder Elektronenstrahlverdampfung wird das Targetmaterial im Vakuum erhitzt, bis es siedet und verdampft, ähnlich wie kochendes Wasser Dampf erzeugt. Dieser Dampf wandert dann zum Substrat und kondensiert dort. Diese Methode ist im Allgemeinen schneller und einfacher.

Sputtern

Beim Sputtern wird anstelle von Hitze in der Kammer ein Plasma erzeugt. Hochenergetische Ionen aus diesem Plasma werden beschleunigt, um auf die Targetscheibe zu bombardieren und Atome physisch abzulösen, ähnlich wie beim Sandstrahlen. Diese Methode bietet eine ausgezeichnete Filmanhaftung und Gleichmäßigkeit.

Verständnis der Kompromisse

PVD ist eine leistungsstarke Technologie, aber es ist wichtig, ihre inhärenten Eigenschaften und Einschränkungen zu verstehen, um sie korrekt anzuwenden.

Die Notwendigkeit eines Hochvakuums

Das Erreichen und Aufrechterhalten eines Hochvakuums ist für PVD von grundlegender Bedeutung. Dies erfordert spezielle und oft teure Pumpenausrüstung. Das Vakuum verhindert Kontamination und ermöglicht es dem Dampf, ungehindert zu wandern.

Sichtlinien-Abscheidung

Da die verdampften Atome in einer geraden Linie reisen, ist PVD ein Sichtlinienprozess. Bereiche eines komplexen Teils, die „im Schatten“ liegen, werden ohne ausgefeilte Vorrichtungen, die das Teil während der Abscheidung rotieren lassen, nicht gleichmäßig beschichtet.

Substrattemperatur

Obwohl PVD im Vergleich zu Methoden wie der chemischen Gasphasenabscheidung (CVD) als „kaltes“ Verfahren gilt, kann sich das Substrat dennoch erheblich erwärmen. Dies kann ein begrenzender Faktor für temperaturempfindliche Materialien wie bestimmte Kunststoffe sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten PVD-Ansatzes hängt vollständig von dem gewünschten Ergebnis für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und einfachen Geometrien liegt: Die thermische Verdampfung ist oft eine kostengünstige und schnelle Lösung.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Filmdichte liegt: Das Sputtern ist aufgrund der höheren Energie der abscheidenden Atome die überlegene Wahl, was zu einer robusteren Beschichtung führt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer spezifischen Keramikbeschichtung liegt (z. B. eines Nitrids): Sie müssen ein reaktives PVD-Verfahren anwenden, bei dem Gase während der Transportphase gezielt eingeleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Objekts liegt: Sie müssen komplizierte Teilefixierungen und -rotationen planen, um der Sichtliniennatur der Abscheidung entgegenzuwirken.

Durch das Verständnis dieser grundlegenden Schritte und Kompromisse können Sie PVD effektiv nutzen, um eine breite Palette von Hochleistungs-Oberflächenmodifikationen zu erzielen.

Zusammenfassungstabelle:

| PVD-Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Dampferzeugung | Umwandlung des festen Targets in Dampf | Erzeugung des Beschichtungsmaterials im gasförmigen Zustand |

| 2. Dampftransport | Atome wandern durch das Vakuum | Transport des Materials zum Substrat ohne Kontamination |

| 3. Reaktion (Optional) | Einleitung reaktiver Gase (z. B. N₂) | Bildung von Verbundbeschichtungen wie Titannitrid (TiN) |

| 4. Abscheidung | Atome kondensieren auf dem Substrat | Aufbau eines dichten, haftenden Dünnfilms |

Bereit, Ihre Materialien mit Hochleistungs-PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise physikalische Gasphasenabscheidungsverfahren. Ob Sie Sputteranlagen für maximale Haltbarkeit oder Verdampfungswerkzeuge für hochreine Anwendungen benötigen, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Technologie Ihre Beschichtungsergebnisse verbessern, die Lebensdauer von Komponenten erhöhen und Ihre Forschung vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wofür stehen Prozessrobustheit oder Produktivität bei Abscheidesystemen? Optimieren Sie Ihren Fertigungsablauf

- Was sind die Vorteile der Verwendung eines Sublimationsgeräts für feste Vorläufer? Verbesserung der Keimbildung in MW-SWP CVD-Prozessen

- Was ist die Funktion von Wolframfilamenten in HFCVD? Energieversorgung der Diamantsynthese durch thermische Anregung

- Was sind die 2 Abscheidungsmethoden? PVD vs. CVD für Ihr Labor erklärt

- Was ist Dünnschichtabscheidung im Vakuum? Erzielen Sie überragende Oberflächeneigenschaften

- Was ist der Abscheidungsprozess für Halbleiterfilme? Mikrochips mit CVD & PVD bauen

- Was ist der Unterschied zwischen CVD und Sputterbeschichtung? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Welche Arten von Dünnschichtbeschichtungen gibt es? PVD- vs. CVD-Abscheidungsmethoden erklärt