Im Kern beziehen sich die „Techniken“ von Kohlenstoffnanoröhren (CNTs) auf die Methoden, die für ihre Synthese verwendet werden. Die drei primären Techniken sind Lichtbogenentladung, Laserablation und chemische Gasphasenabscheidung (CVD). Während die ersten beiden traditionelle Methoden sind, die für die Herstellung von hochwertigem Material bekannt sind, hat sich CVD aufgrund ihrer Skalierbarkeit und Kosteneffizienz zum dominierenden kommerziellen Verfahren entwickelt.

Die spezifische Synthesetechnik, die zur Herstellung von Kohlenstoffnanoröhren verwendet wird, ist nicht nur eine Herstellungsentscheidung – sie ist der wichtigste Faktor, der die Qualität, die Kosten und letztendlich die Eignung des Materials für jede gegebene Anwendung bestimmt, von Batterien bis hin zu fortschrittlichen Verbundwerkstoffen.

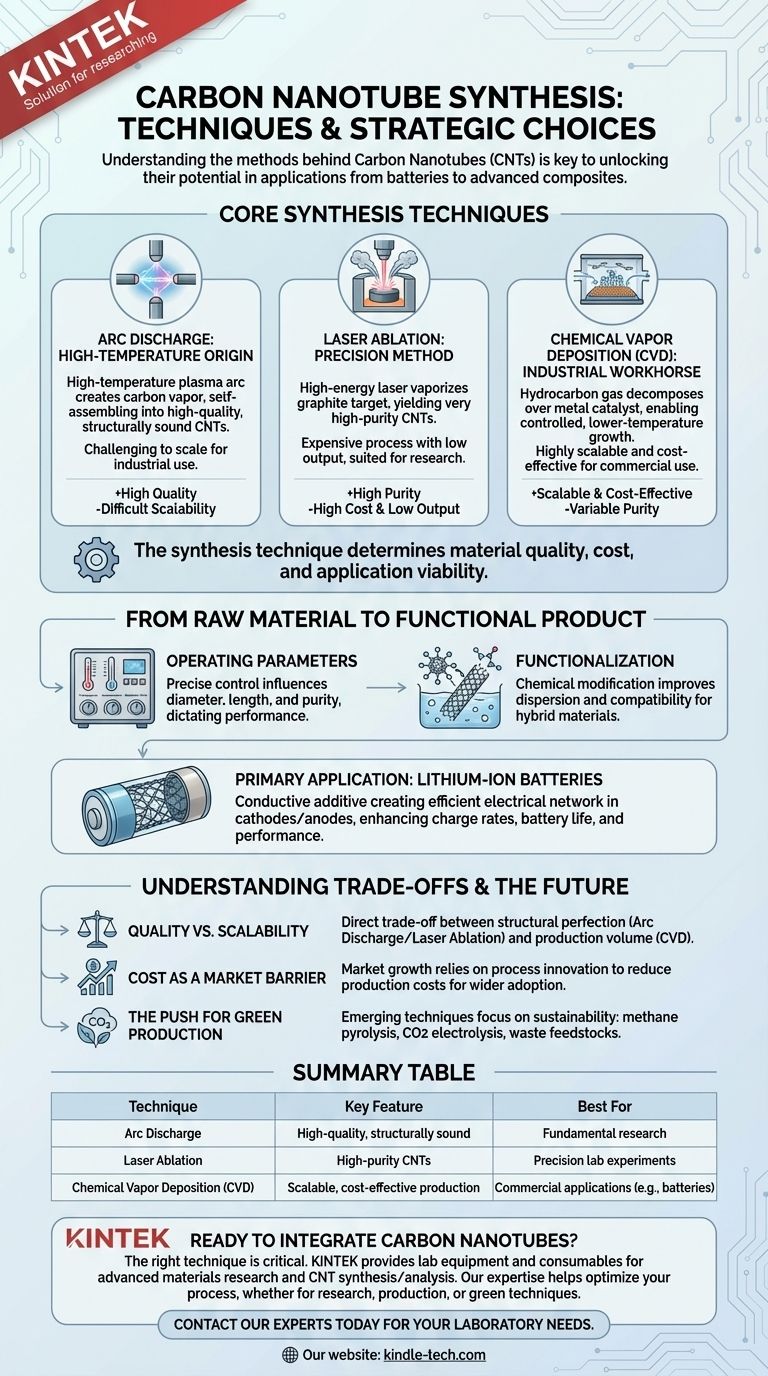

Erklärung der Kernsynthesetechniken

Zu verstehen, wie Kohlenstoffnanoröhren hergestellt werden, ist der erste Schritt, um ihr Potenzial zu verstehen. Jede Methode bietet ein anderes Gleichgewicht aus Qualität, Quantität und Kosten.

Lichtbogenentladung: Der Hochtemperatur-Ursprung

Dies war eine der ersten Methoden zur Herstellung von CNTs. Dabei wird ein Hochtemperatur-Plasma-Lichtbogen zwischen zwei Kohleelektroden erzeugt.

Wenn der Kohlenstoff im Lichtbogen verdampft, kühlt er ab und bildet sich selbst zu Nanoröhren. Diese Technik kann hochwertige, strukturell intakte CNTs produzieren, ist aber für die industrielle Produktion schwer zu skalieren.

Laserablation: Die Präzisionsmethode

Ähnlich wie bei der Lichtbogenentladung verwendet die Laserablation einen Hochenergie-Laser, um ein Graphitziel in einem Hochtemperaturofen zu verdampfen.

Der resultierende Kohlenstoffdampf kondensiert zu Nanoröhren. Obwohl sie sehr hochreine CNTs liefert, ist der Prozess teuer und hat eine geringe Ausbeute, was ihn für die Forschung, aber nicht für den großtechnischen kommerziellen Einsatz geeignet macht.

Chemische Gasphasenabscheidung (CVD): Das industrielle Arbeitspferd

CVD ist die am weitesten verbreitete Technik für die kommerzielle CNT-Produktion. Dabei wird ein Kohlenwasserstoffgas (wie Methan) über ein Substrat geleitet, das bei erhöhten Temperaturen mit Metallkatalysatorpartikeln beschichtet ist.

Der Katalysator zersetzt das Gas, und die Kohlenstoffatome ordnen sich zu Nanoröhren neu an. CVD wird bevorzugt, weil sie bei niedrigeren Temperaturen arbeitet und eine viel größere Kontrolle über den Wachstumsprozess ermöglicht, wodurch sie hoch skalierbar und kostengünstiger ist.

Vom Rohmaterial zum funktionalen Produkt

Die bloße Herstellung von Roh-Nanoröhren reicht nicht aus. Die wahre technische Herausforderung liegt in deren Verfeinerung und Integration in nützliche Materialien und Geräte.

Die Bedeutung der Betriebsparameter

Die endgültigen Eigenschaften der CNTs sind sehr empfindlich gegenüber den Synthesebedingungen. Faktoren wie Temperatur, die Konzentration der Kohlenstoffquelle und die Verweilzeit müssen präzise kontrolliert werden.

Diese Parameter beeinflussen direkt den Durchmesser, die Länge und die Reinheit der Nanoröhren, was wiederum deren Leistung in einer Anwendung bestimmt.

Funktionalisierung: Potenziale freisetzen

Produzierte CNTs sind oft inert und schwer in andere Materialien wie Polymere oder Flüssigkeiten zu dispergieren. Die Funktionalisierung ist ein sekundärer chemischer Prozess, der andere Moleküle an die Oberfläche der Nanoröhren bindet.

Dieser entscheidende Schritt modifiziert ihre Eigenschaften und macht sie kompatibler für die Herstellung von Hybridmaterialien und leitfähigen Verbundwerkstoffen.

Primäre Anwendung: Lithium-Ionen-Batterien

Die wichtigste kommerzielle Anwendung von CNTs ist heute als leitfähiger Zusatz in Lithium-Ionen-Batterien.

Ihr hohes Aspektverhältnis und ihre ausgezeichnete Leitfähigkeit schaffen ein effizientes elektrisches Netzwerk innerhalb der Kathode und Anode der Batterie. Dies verbessert die Laderaten, verlängert die Batterielebensdauer und erhöht die Gesamtleistung.

Die Kompromisse verstehen

Die Wahl einer CNT-„Technik“ ist eine Frage der Abwägung grundlegender technischer und wirtschaftlicher Kompromisse. Keine einzelne Methode ist perfekt für jedes Ziel.

Qualität vs. Skalierbarkeit

Es besteht ein direkter Kompromiss zwischen der strukturellen Perfektion der Nanoröhren und dem Produktionsvolumen.

Lichtbogenentladung und Laserablation produzieren hochwertigeres Material, aber zu hohen Kosten und in geringem Volumen. CVD bietet industrielles Volumen, das für Anwendungen wie Batterien unerlässlich ist, kann aber zu einer größeren Vielfalt an CNT-Typen und Reinheiten führen.

Kosten als Markthindernis

Obwohl die Preise dramatisch gesunken sind, können die Kosten für Hochleistungs-CNTs immer noch ein erhebliches Hindernis für ihren Einsatz in Schüttgütern wie Beton oder Asphalt darstellen.

Das Marktwachstum hängt von kontinuierlichen Prozessinnovationen ab, um die Produktionskosten zu senken und eine breitere Akzeptanz zu ermöglichen.

Der Drang zur grünen Produktion

Neue Techniken konzentrieren sich auf Nachhaltigkeit und Kostensenkung. Dazu gehören die Verwendung von Abfallrohstoffen oder alternativen Kohlenstoffquellen.

Methoden wie die Methanpyrolyse (Aufspaltung von Methan in Wasserstoff und festen Kohlenstoff) oder die Abscheidung von CO2 mittels Elektrolyse stellen die nächste Grenze dar, um aus Emissionen Wert zu schöpfen.

Die richtige Wahl für Ihr Ziel treffen

Der beste Ansatz hängt ganz von Ihrem Ziel ab und gleicht den Bedarf an Reinheit, Volumen und Kosten aus.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Lichtbogenentladung oder Laserablation liefern das hochreine Material, das für kontrollierte Laborexperimente benötigt wird.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Produktentwicklung liegt: Die Zusammenarbeit mit einem Großproduzenten für CVD ist der einzig gangbare Weg, um das Volumen und die Kostenstruktur zu sichern, die für Märkte wie Batterien oder leitfähige Polymere erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der nächsten Generation nachhaltiger Technologie liegt: Die Erforschung neuer „grüner“ Synthesewege wird entscheidend sein, um Produkte mit einem geringeren ökologischen Fußabdruck und potenziell geringeren Kosten zu entwickeln.

Letztendlich hängt die Zukunft der Kohlenstoffnanoröhren davon ab, die Lücke zwischen innovativer Synthese und praktischer, großtechnischer Anwendung erfolgreich zu schließen.

Zusammenfassungstabelle:

| Technik | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Lichtbogenentladung | Hochwertige, strukturell intakte CNTs | Grundlagenforschung |

| Laserablation | Hochreine CNTs | Präzisions-Laborexperimente |

| Chemische Gasphasenabscheidung (CVD) | Skalierbare, kostengünstige Produktion | Kommerzielle Anwendungen (z. B. Batterien, Polymere) |

Bereit, Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren?

Die richtige Synthesetechnik ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für die fortschrittliche Materialforschung, einschließlich CNT-Synthese und -Analyse, erforderlich sind.

Unsere Expertise kann Ihnen helfen, die richtigen Werkzeuge zur Optimierung Ihres Prozesses auszuwählen, egal ob Sie sich auf hochreine Forschung, skalierbare Produktion oder die Erforschung von grünen Techniken der nächsten Generation konzentrieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen