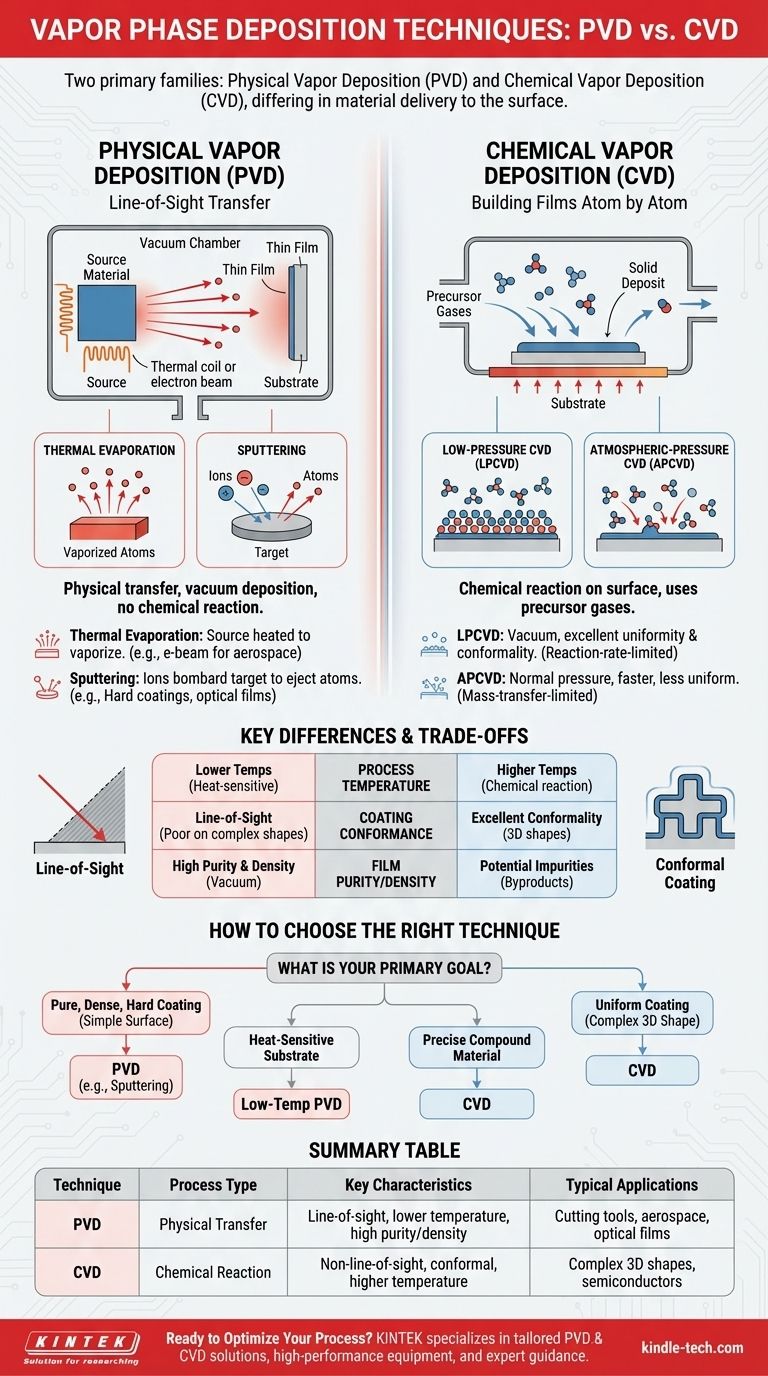

Kurz gesagt, die Techniken der Gasphasenabscheidung werden in zwei Hauptfamilien eingeteilt: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Der Hauptunterschied liegt darin, wie das Material auf der Oberfläche ankommt. PVD überträgt ein festes Material physikalisch in einen Dampf, der auf dem Substrat kondensiert, während CVD Vorläufergase verwendet, die auf der Substratoberfläche chemisch reagieren, um einen völlig neuen festen Film zu bilden.

Die grundlegende Wahl zwischen PVD und CVD hängt nicht davon ab, welche Technik überlegen ist, sondern welcher Prozess den spezifischen Anforderungen des Materials und des zu beschichtenden Teils entspricht. PVD ist ein physikalischer Übertragungsprozess mit Sichtlinie, während CVD ein chemischer Reaktionsprozess ist, der sich hervorragend für die gleichmäßige Beschichtung komplexer Oberflächen eignet.

Physikalische Gasphasenabscheidung (PVD): Eine Sichtlinienübertragung

Die physikalische Gasphasenabscheidung umfasst eine Reihe von Vakuumbeschichtungsverfahren, bei denen ein Material in einen Dampf umgewandelt, durch eine Vakuumkammer transportiert und als dünner Film auf einem Substrat kondensiert wird. Dies ist ein rein physikalischer Prozess ohne beabsichtigte chemische Reaktionen.

Thermische Verdampfung

Bei der thermischen Verdampfung wird ein Ausgangsmaterial in einem Hochvakuum erhitzt, bis es verdampft. Diese verdampften Atome bewegen sich dann in einer geraden Linie, bis sie auf das Substrat treffen, wo sie abkühlen und kondensieren, um einen festen Film zu bilden.

Eine gängige Variante ist die Elektronenstrahlverdampfung, die einen hochenergetischen Elektronenstrahl zum Erhitzen der Quelle verwendet. Diese Technik wird häufig von Luft- und Raumfahrtunternehmen eingesetzt, um dichte, temperaturbeständige Beschichtungen auf kritische Komponenten aufzubringen.

Sputtern

Beim Sputtern wird ein festes Ausgangsmaterial, ein sogenanntes „Target“, mit hochenergetischen Ionen aus einem Plasma beschossen. Dieser Aufprall schleudert physikalisch Atome aus dem Target, die dann zum Substrat wandern und sich dort ablagern.

Diese Methode wird sehr geschätzt für die Herstellung harter, dichter und korrosionsbeständiger Beschichtungen für Schneidwerkzeuge und Industriekomponenten sowie für die Anwendung optischer Filme für Solarmodule und Halbleiter.

Chemische Gasphasenabscheidung (CVD): Filmaufbau Atom für Atom

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird. Diese Gase reagieren oder zersetzen sich auf der Substratoberfläche in einer kontrollierten Umgebung und erzeugen die gewünschte feste Ablagerung.

Niederdruck-CVD (LPCVD)

Wie der Name schon sagt, findet dieser Prozess in einer Vakuum- oder Niederdruckumgebung statt. Unter diesen Bedingungen wird die Wachstumsrate des Films durch die Geschwindigkeit der chemischen Reaktion auf der Oberfläche selbst begrenzt.

Diese reaktionsratenbegrenzte Natur ermöglicht es den Vorläufergasen, die gesamte Oberfläche vor der Reaktion zu bedecken, was zu Filmen mit ausgezeichneter Dickenhomogenität und der Fähigkeit führt, sehr komplexe Formen konform zu beschichten.

Atmosphärendruck-CVD (APCVD)

Diese Technik arbeitet bei normalem atmosphärischem Druck, was das Gerätedesign vereinfacht. Die Reaktionsrate ist jedoch massentransferbegrenzt, was bedeutet, dass das Filmwachstum davon abhängt, wie schnell die Vorläufergase die Grenzschicht durchqueren können, um das Substrat zu erreichen.

APCVD ist im Allgemeinen ein schnellerer Abscheidungsprozess als LPCVD, erzeugt aber oft Filme, die weniger gleichmäßig sind, wodurch es für Anwendungen geeignet ist, bei denen perfekte Konformalität nicht das Hauptanliegen ist.

Die wichtigsten Unterschiede und Kompromisse verstehen

Die Wahl der richtigen Technik erfordert ein Verständnis der grundlegenden Kompromisse zwischen diesen beiden Abscheidungsfamilien.

Prozesstemperatur

CVD erfordert typischerweise, dass das Substrat auf hohe Temperaturen erhitzt wird, um die notwendige Energie für die chemischen Reaktionen bereitzustellen. PVD kann oft bei viel niedrigeren Substrattemperaturen durchgeführt werden, was für wärmeempfindliche Materialien entscheidend ist.

Beschichtungskonformität

CVD ist die überlegene Wahl für die Beschichtung komplexer, nicht-flacher Oberflächen. Da der Prozess durch Gase angetrieben wird, kann er komplizierte 3D-Geometrien gleichmäßig beschichten. PVD ist eine Sichtlinien-Technik, was es sehr schwierig macht, abgeschattete Bereiche oder Hinterschneidungen ohne komplexe Teilerotation zu beschichten.

Filmreinheit und -dichte

PVD-Prozesse, insbesondere das Sputtern, erzeugen im Allgemeinen Filme mit sehr hoher Reinheit und Dichte. Dies liegt daran, dass das Ausgangsmaterial direkt in einer sauberen Vakuumumgebung übertragen wird. CVD-Filme können manchmal Verunreinigungen aus den chemischen Nebenprodukten der Reaktion enthalten.

So wählen Sie die richtige Technik aus

Ihre Anwendung und das gewünschte Ergebnis sollten die einzigen Treiber Ihrer Entscheidung sein.

- Wenn Ihr Hauptaugenmerk auf einer reinen, dichten und harten Beschichtung auf einer relativ einfachen Oberfläche liegt: PVD, insbesondere Sputtern, ist oft die direkteste und effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen 3D-Form mit einem gleichmäßigen Film liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Natur und ausgezeichneten Konformalität die überlegene Wahl.

- Wenn Ihr Substrat empfindlich auf hohe Temperaturen reagiert: Ein Niedertemperatur-PVD-Prozess ist fast immer notwendig, um eine Beschädigung der Komponente zu vermeiden.

- Wenn Sie ein spezifisches Verbindungsmaterial mit präziser Stöchiometrie (z. B. Siliziumnitrid) herstellen müssen: CVD bietet oft mehr Kontrolle über die endgültige Materialzusammensetzung durch die Steuerung der Vorläufergasströme.

Letztendlich ist das Verständnis, ob Ihr Ziel eine physikalische Übertragung oder eine chemische Erzeugung erfordert, der erste Schritt zur Beherrschung der Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Technik | Prozesstyp | Hauptmerkmale | Typische Anwendungen |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Physikalische Übertragung | Sichtlinie, niedrigere Temperatur, hochreine/dichte Filme | Schneidwerkzeuge, Luft- und Raumfahrtkomponenten, optische Filme |

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion | Nicht-Sichtlinie, konforme Beschichtung, höhere Temperatur | Komplexe 3D-Formen, Halbleiter, Verbundwerkstoffe |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Egal, ob Sie mit einfachen Oberflächen arbeiten, die PVDs hochreine Beschichtungen erfordern, oder mit komplexen Geometrien, die CVDs konforme Beschichtung benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Wir sind spezialisiert auf:

- Maßgeschneiderte PVD- und CVD-Lösungen für Ihre einzigartigen Anwendungen

- Hochleistungs-Laborgeräte und Verbrauchsmaterialien

- Fachkundige Beratung bei temperaturempfindlichen Substraten und komplexen Beschichtungsherausforderungen

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Gasphasenabscheidungslösungen Ihre Forschungs- und Fertigungsergebnisse verbessern können. Lassen Sie uns den perfekten Dünnschichtprozess für Ihr Labor entwickeln.

Nehmen Sie jetzt Kontakt mit unseren Experten auf →

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden