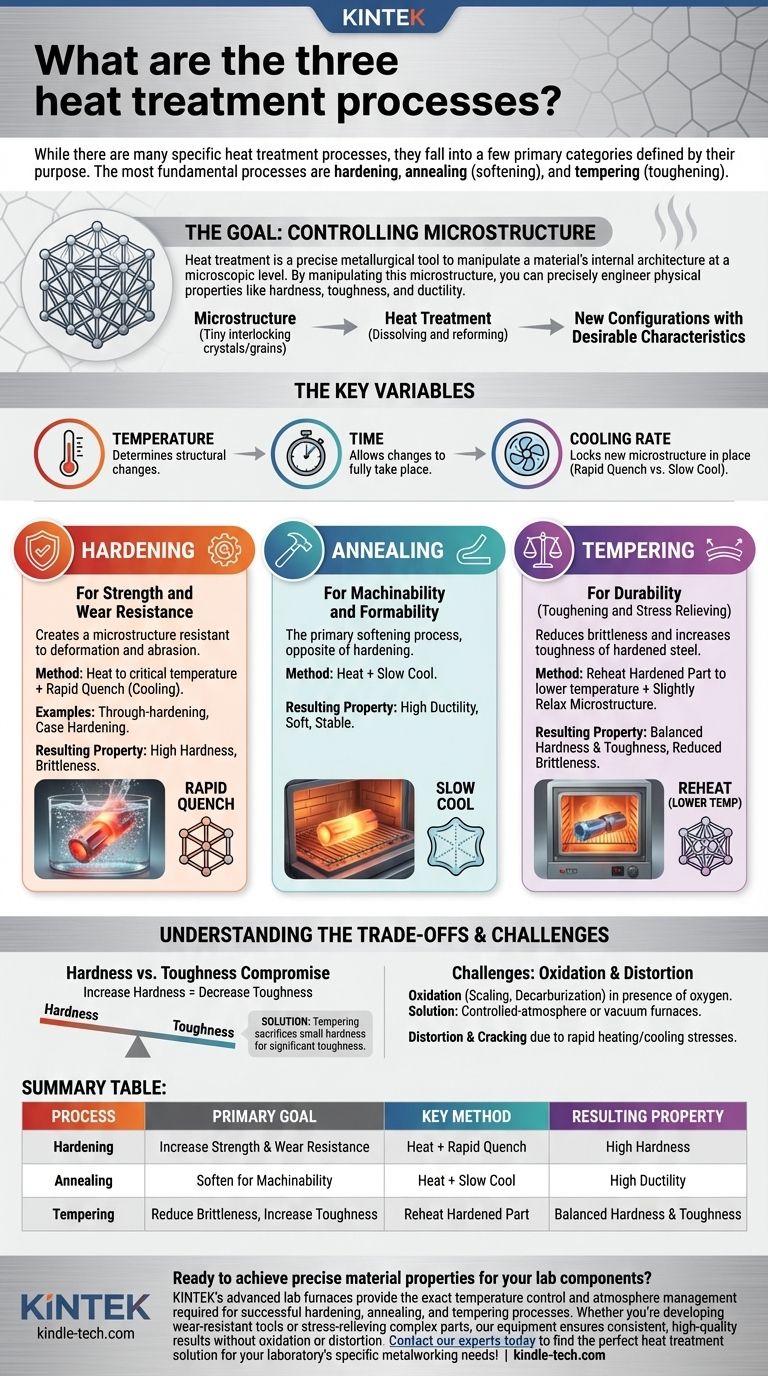

Obwohl es viele spezifische Wärmebehandlungsprozesse gibt, sind diese keine zufällige Ansammlung von Techniken. Stattdessen fallen sie in einige Hauptkategorien, die durch ihren Zweck definiert sind: das Metall härten, das Metall erweichen oder seine inneren Eigenschaften für Zähigkeit und Stabilität modifizieren. Die grundlegendsten Prozesse sind Härten, Glühen (Erweichen) und Anlassen (Zähigkeitssteigerung).

Die Wärmebehandlung ist die kontrollierte Anwendung von Wärme, um die innere Kristallstruktur eines Metalls, bekannt als seine Mikrostruktur, zu verändern. Durch die Steuerung dieser Struktur können Sie seine physikalischen Eigenschaften – wie Härte, Zähigkeit und Duktilität – präzise für eine bestimmte Anwendung konstruieren.

Das Ziel der Wärmebehandlung: Steuerung der Mikrostruktur

Bei der Wärmebehandlung geht es nicht nur darum, Metall zu erhitzen. Es ist ein präzises metallurgisches Werkzeug, das verwendet wird, um die innere Architektur eines Materials auf mikroskopischer Ebene zu manipulieren.

Was ist Mikrostruktur?

Stellen Sie sich die innere Struktur eines Metalls als aus winzigen, ineinandergreifenden Kristallen oder Körnern bestehend vor. Die Größe, Form und Anordnung dieser Körner – die Mikrostruktur – bestimmen die Gesamteigenschaften des Metalls.

Die Wärmebehandlung funktioniert, indem diese Kristallstrukturen aufgelöst und in neuen Konfigurationen neu geformt werden, die wünschenswertere Eigenschaften besitzen.

Die Schlüsselvariablen: Temperatur, Zeit und Abkühlgeschwindigkeit

Jeder Wärmebehandlungsprozess ist eine Funktion von drei Variablen:

- Temperatur: Wie heiß das Material wird, bestimmt, welche strukturellen Veränderungen möglich sind.

- Zeit: Wie lange es bei dieser Temperatur gehalten wird, ermöglicht es diesen Veränderungen, sich vollständig im gesamten Material zu vollziehen.

- Abkühlgeschwindigkeit: Wie schnell es abgekühlt wird, fixiert die neue Mikrostruktur an Ort und Stelle. Ein schnelles Abschrecken friert eine harte Struktur ein, während ein langsames Abkühlen die Bildung einer weichen Struktur ermöglicht.

Die Hauptkategorien der Wärmebehandlung

Anstatt einer beliebigen Liste von drei Prozessen ist es genauer, in Bezug auf drei Hauptziele zu denken. Jedes Ziel wird durch eine Familie verwandter Prozesse erreicht.

Härten: Für Festigkeit und Verschleißfestigkeit

Härteprozesse erzeugen eine Mikrostruktur, die sehr widerstandsfähig gegen Verformung und Abrieb ist. Dies wird erreicht, indem das Metall auf eine kritische Temperatur erhitzt und dann sehr schnell abgekühlt wird (Abschrecken).

Spezifische Beispiele sind das Durchhärten, das das gesamte Teil härtet, und das Einsatzhärten (oder Oberflächenhärten), das eine harte, verschleißfeste äußere Schale erzeugt, während ein weicherer, zäher Kern erhalten bleibt.

Erweichen: Für Bearbeitbarkeit und Umformbarkeit

Glühen ist der primäre Erweichungsprozess. Es ist im Wesentlichen das Gegenteil des Härtens. Das Metall wird erhitzt und dann sehr langsam abgekühlt.

Dieses langsame Abkühlen ermöglicht es der Mikrostruktur, sich in ihrem weichsten, stabilsten und spannungsärmsten Zustand zu bilden. Geglühtes Metall ist duktiler, was es einfacher macht, es ohne Bruch zu bearbeiten, zu biegen oder zu stanzen.

Zähigkeitssteigerung und Spannungsarmglühen: Für Haltbarkeit

Gehärteter Stahl ist oft extrem spröde. Anlassen ist ein sekundärer Prozess, der nach dem Härten durchgeführt wird, um diese Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen. Er beinhaltet das erneute Erhitzen des gehärteten Teils auf eine niedrigere Temperatur, um die Mikrostruktur leicht zu entspannen.

Andere verwandte Prozesse, wie Normalisieren oder Spannungsarmglühen, werden verwendet, um innere Spannungen zu entfernen, die während der Herstellung (wie Schweißen oder Bearbeiten) entstanden sind, was die Dimensionsstabilität und die Ermüdungsbeständigkeit verbessert.

Die Kompromisse verstehen

Die Auswahl eines Wärmebehandlungsprozesses ist immer eine Übung im Abwägen konkurrierender Eigenschaften. Kein einzelner Prozess ist für jede Situation perfekt.

Der Kompromiss zwischen Härte und Zähigkeit

Dies ist der grundlegendste Kompromiss in der Metallurgie. Wenn Sie die Härte eines Metalls erhöhen, verringern Sie fast immer seine Zähigkeit, wodurch es spröder wird und bei einem Aufprall anfälliger für Bruch.

Das Anlassen ist die Lösung für dieses Problem, bei dem absichtlich ein geringer Teil der Härte geopfert wird, um eine signifikante Menge an Zähigkeit zu gewinnen.

Die Herausforderung der Oxidation

Wie in vielen industriellen Anwendungen erwähnt, ist die Durchführung dieser Prozesse bei erhöhten Temperaturen in Gegenwart von Sauerstoff problematisch. Der Sauerstoff reagiert mit der heißen Metalloberfläche.

Dies kann zu unerwünschter Zunderbildung (einer schuppigen Oxidschicht) oder Entkohlung (dem Verlust von Kohlenstoff von der Oberfläche des Stahls) führen, was die äußere Schicht erweicht und den Zweck des Härtens zunichtemacht. Aus diesem Grund werden viele Wärmebehandlungen in Öfen mit kontrollierter Atmosphäre oder Vakuumöfen durchgeführt.

Das Risiko von Verzug und Rissbildung

Schnelles Erhitzen und insbesondere schnelles Abkühlen (Abschrecken) sind thermisch heftige Ereignisse. Die extremen Temperaturänderungen können innere Spannungen verursachen, die dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt, insbesondere bei komplexen Geometrien.

Den Prozess auf Ihr Ziel abstimmen

Die richtige Wahl hängt vollständig davon ab, was das Endbauteil leisten soll.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Sie verwenden einen Härteprozess wie Durchhärten oder Einsatzhärten, gefolgt von einem Anlassschritt, um Brüche zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einfacher Bearbeitbarkeit oder Umformbarkeit liegt: Sie verwenden einen Glühprozess, um das Material vor der Fertigung in seinen weichstmöglichen Zustand zu versetzen.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit und Sicherheit eines fertigen Teils liegt: Sie verwenden das Anlassen, um ein gehärtetes Bauteil zäh zu machen, oder das Spannungsarmglühen, um innere Spannungen aus der Fertigung zu entfernen.

Letztendlich verwandelt die Wärmebehandlung ein einfaches Metall in ein Hochleistungsmaterial, das für eine bestimmte Aufgabe konstruiert wurde.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselmethode | Resultierende Eigenschaft |

|---|---|---|---|

| Härten | Festigkeit & Verschleißfestigkeit erhöhen | Hitze + Schnelles Abschrecken | Hohe Härte |

| Glühen | Für Bearbeitbarkeit erweichen | Hitze + Langsames Abkühlen | Hohe Duktilität |

| Anlassen | Sprödigkeit reduzieren, Zähigkeit erhöhen | Gehärtetes Teil erneut erhitzen | Ausgewogene Härte & Zähigkeit |

Bereit, präzise Materialeigenschaften für Ihre Laborbauteile zu erzielen? KINTEKs fortschrittliche Laboröfen bieten die exakte Temperaturkontrolle und Atmosphärenverwaltung, die für erfolgreiche Härte-, Glüh- und Anlassprozesse erforderlich sind. Egal, ob Sie verschleißfeste Werkzeuge entwickeln oder komplexe Teile spannungsarm glühen, unsere Ausrüstung gewährleistet konsistente, hochwertige Ergebnisse ohne Oxidation oder Verzug. Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungslösung für die spezifischen Metallbearbeitungsanforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Ist der Sinterprozess gefährlich? Identifizierung von Schlüsselrisiken und Sicherheitsprotokollen

- Was ist das Hauptmerkmal eines Muffelofens? Reine, kontaminationsfreie Erwärmung

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen

- Was ist der Unterschied zwischen einem Ofen und einem Muffelofen? Ein Leitfaden zur Auswahl der richtigen thermischen Ausrüstung

- Was ist der Unterschied zwischen einem Muffelofen und einem Heißluftofen? Ein Leitfaden zur Auswahl des richtigen thermischen Geräts