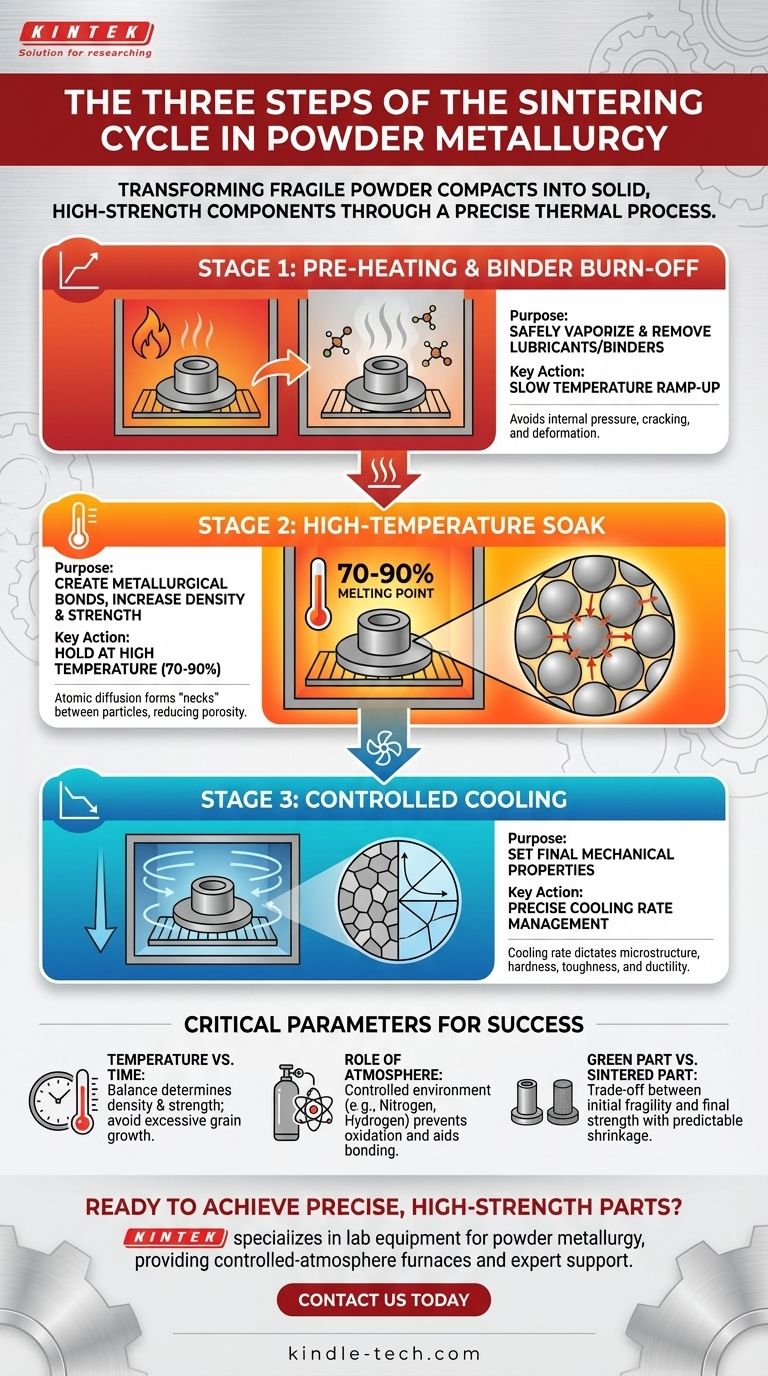

Die drei unterschiedlichen Phasen eines Sinterzyklus sind das anfängliche Aufheizen und das Ausbrennen des Bindemittels, die Hochtemperatur-Haltezeit, in der die Partikel miteinander verbunden werden, und die kontrollierte Abkühlphase, die die endgültigen Materialeigenschaften festlegt. Obwohl oft mit dem breiteren Prozess der Pulvermetallurgie verwechselt, bezieht sich der Sinterzyklus speziell auf diese dreiteilige Wärmebehandlung, die ein sprödes Pulverteil zu einem festen, hochfesten Bauteil umwandelt.

Der entscheidende Unterschied, den es zu verstehen gilt, ist, dass „Sintern“ keine einzelne Aktion, sondern ein präziser, dreistufiger thermischer Prozess ist. Jede Stufe – Aufheizen, Halten und Abkühlen – dient einem einzigartigen Zweck bei der Umwandlung von losem Metallpulver in ein einheitliches, funktionales Teil.

Warum das Sintern der entscheidende Schritt ist

Bevor ein Teil in den Sinterofen gelangt, ist es nur eine Ansammlung von Metallpulvern, die in Form gepresst wurden. Dies wird als „Grünling“ bezeichnet. Er ist spröde und besitzt keine nennenswerte strukturelle Festigkeit.

Der Sinterprozess ist die Wärmebehandlung, die dem Teil seine Festigkeit und Integrität verleiht. Durch das Erhitzen auf eine Temperatur knapp unterhalb des Schmelzpunkts des Hauptmetalls wird ein Prozess der Atomdiffusion ausgelöst.

Stellen Sie es sich wie einzelne Eiswürfel in einem Glas vor. Selbst ohne zu schmelzen, beginnen sie dort, wo sie sich berühren, zu verschmelzen und sich zu verbinden. Das Sintern bewirkt dasselbe für Metallpartikel und erzeugt starke metallurgische Bindungen, die das Pulver in eine feste Masse verwandeln.

Die drei Stufen des Sinterzyklus erklärt

Der Erfolg eines gesinterten Teils hängt vollständig von der präzisen Steuerung des Temperaturprofils des Ofens über die Zeit ab. Dieses Profil ist in drei wesentliche Stufen unterteilt.

Stufe 1: Vorheizen und Binderabbrand

Die erste Phase beinhaltet das langsame Hochfahren der Temperatur. Hierbei geht es nicht nur darum, das Teil heiß zu bekommen.

Ihr Hauptzweck ist die sichere Verdampfung und Entfernung aller Schmierstoffe oder Bindemittel, die während des Verdichtungsschritts mit dem Metallpulver vermischt wurden. Wenn dieser Schritt überstürzt wird, können diese Zusatzstoffe sieden und einen Innendruck erzeugen, der das Teil reißen oder verformen kann.

Stufe 2: Hochtemperatur-Haltezeit (Soaking)

Dies ist der Kern des Sinterprozesses. Das Bauteil wird für eine bestimmte Zeit auf einer spezifischen, hohen Temperatur gehalten – typischerweise 70–90 % des Schmelzpunkts des Metalls.

Während dieser Haltezeit kommt die Atomdiffusion in Schwung. Atome wandern über die Grenzen benachbarter Partikel und erzeugen starke metallurgische Bindungen und „Hälse“ zwischen ihnen. Dieser Prozess reduziert den Leerraum (Porosität) im Teil und erhöht dessen Dichte und Festigkeit.

Stufe 3: Kontrolliertes Abkühlen

Die letzte Phase ist das kontrollierte Abkühlen des Teils auf Raumtemperatur. Die Abkühlrate ist keine nachträgliche Überlegung; sie ist ein entscheidender Schritt, der die endgültige Mikrostruktur des Metalls bestimmt.

Ähnlich wie beim Härten oder Vergüten von Stahl kann eine schnelle oder langsame Abkühlrate Eigenschaften wie Härte, Zähigkeit und Duktilität dramatisch verändern. Diese Phase ist darauf ausgelegt, die gewünschten mechanischen Eigenschaften für die endgültige Anwendung des Bauteils festzulegen.

Verständnis der kritischen Parameter

Um ein erfolgreiches Ergebnis zu erzielen, müssen mehrere Faktoren ausgeglichen werden. Ein Fehlmanagement dieser Faktoren kann zu fehlerhaften Teilen oder inkonsistenter Qualität führen.

Temperatur vs. Zeit

Die Kombination aus Haltezeit und -temperatur bestimmt die endgültige Dichte und Festigkeit. Höhere Temperaturen oder längere Zeiten können die Bindung erhöhen, bergen aber auch das Risiko übermäßigen Kornwachstums oder von Teileverformung. Dieses Gleichgewicht ist der Schlüssel zur Erreichung der gewünschten Spezifikationen ohne unerwünschte Nebenwirkungen.

Die Rolle der Atmosphäre

Das Sintern wird fast immer in einem Ofen mit kontrollierter Atmosphäre durchgeführt. Das Erhitzen von Metall auf solch hohe Temperaturen in Gegenwart von Sauerstoff würde sofort zu einer katastrophalen Oxidation (Rostbildung) führen und das Teil ruinieren.

Öfen werden typischerweise mit inerten oder reduzierenden Gasen, wie Stickstoff oder einer Wasserstoffmischung, gefüllt, um die Komponenten zu schützen und eine saubere Partikelbindung zu ermöglichen.

Grünling vs. Gesintertes Teil

Es besteht ein inhärenter Kompromiss zwischen dem vor dem Sintern und dem nach dem Sintern befindlichen Zustand. Das „grüne“ Teil ist maßhaltig sehr nah an der Form, in die es gepresst wurde, aber es ist extrem spröde. Das endgültige gesinterte Teil ist stark und haltbar, wird aber aufgrund der Zunahme der Dichte eine vorhersehbare Schrumpfung erfahren haben.

Den Zyklus an Ihr Ziel anpassen

Die spezifischen Parameter des dreistufigen Zyklus werden je nach Material und gewünschtem Ergebnis angepasst.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Die Hochtemperatur-Haltezeit (Stufe 2) wird durch höhere Temperaturen oder längere Haltezeiten optimiert.

- Wenn Ihr Hauptaugenmerk auf hoher Maßgenauigkeit liegt: Alle drei Stufen müssen akribisch kontrolliert werden, um Wärmeausdehnung und Schrumpfung vorhersagbar zu steuern.

- Wenn Sie ein wärmebehandeltes Teil herstellen: Die kontrollierte Abkühlung (Stufe 3) ist die kritischste Phase, da ihre Rate die endgültige Härte und Mikrostruktur bestimmt.

Die Beherrschung dieser drei Stufen ist der Schlüssel zur zuverlässigen Umwandlung von einfachem Metallpulver in ein präzises Hochleistungsteil.

Zusammenfassungstabelle:

| Stufe | Zweck | Schlüsselaktion |

|---|---|---|

| 1. Vorheizen & Abbrand | Sichere Entfernung von Schmierstoffen/Bindemitteln | Langsames Hochfahren der Temperatur |

| 2. Hochtemperatur-Haltezeit | Erzeugung von Partikelbindungen & Erhöhung der Dichte | Halten bei 70–90 % des Schmelzpunkts |

| 3. Kontrolliertes Abkühlen | Festlegung der endgültigen mechanischen Eigenschaften | Präzise Steuerung der Abkühlrate |

Bereit für präzise, hochfeste gesinterte Teile?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pulvermetallurgie und bietet die Öfen mit kontrollierter Atmosphäre und die fachkundige Unterstützung, die Sie benötigen, um jede Stufe des Sinterzyklus zu meistern – vom Binderabbrand bis zur Endabkühlung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz Ihres Labors steigern und konsistente, qualitativ hochwertige Ergebnisse für Ihre Metallkomponenten gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vertikaler Labortiegelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Wie simuliert eine Aluminiumoxid-Rohröfen mit kontrollierter Atmosphäre Bedingungen in CSP-Umgebungen? Meistergenauigkeit.

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?