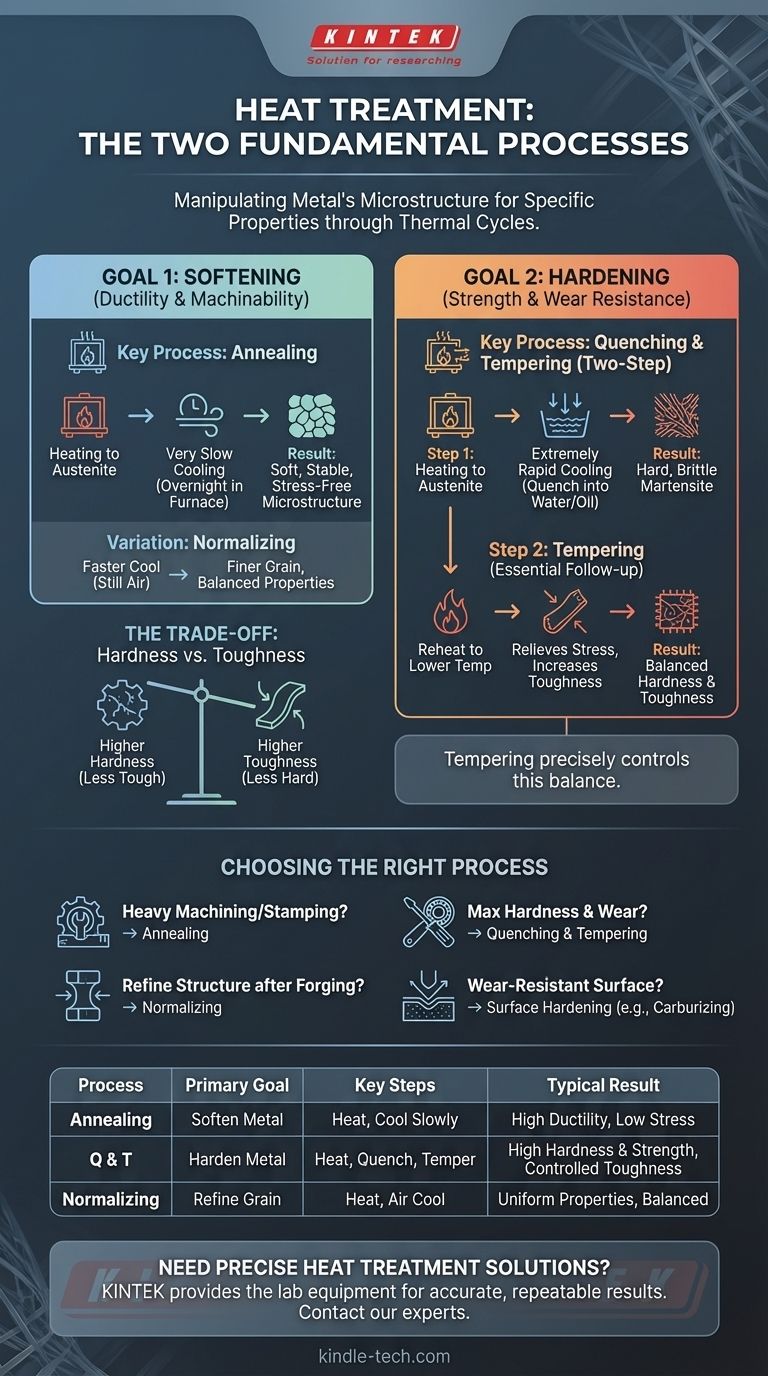

Obwohl die Frage oft auf zwei gegensätzliche Prozesse vereinfacht wird, ist die Wärmebehandlung tatsächlich ein breites Feld der Metallurgie, das zahlreiche Techniken umfasst. Die beiden grundlegendsten und kontrastreichsten Ziele sind das Weichmachen eines Metalls, hauptsächlich durch Glühen, und das Härten, das durch einen zweistufigen Prozess des Abschreckens und Anlassens erreicht wird. Diese Verfahren verändern nicht nur das Metall; sie ordnen seine innere Mikrostruktur grundlegend neu an, um spezifische mechanische Eigenschaften zu erzielen.

Wärmebehandlung besteht nicht aus einer Handvoll Rezepte; es ist die bewusste Steuerung des thermischen Zyklus eines Metalls – seiner Erhitzungs-, Halte- und Abkühlphasen –, um seine innere Kristallstruktur präzise zu manipulieren. Das Verständnis dieses Prinzips ermöglicht es, die Eigenschaften eines Materials für nahezu jede technische Anwendung maßzuschneidern.

Das grundlegende Ziel: Manipulation der Mikrostruktur eines Metalls

Um die Wärmebehandlung zu verstehen, müssen Sie über den Ofen hinausblicken und sehen, was auf mikroskopischer Ebene geschieht.

Was ist Wärmebehandlung?

Wärmebehandlung ist eine Gruppe von kontrollierten Prozessen, die verwendet werden, um die physikalischen und manchmal auch chemischen Eigenschaften eines Materials zu verändern. Der Prozess beinhaltet das Erhitzen des Metalls auf eine bestimmte Temperatur, das Halten bei dieser Temperatur für eine festgelegte Dauer (Haltezeit) und das anschließende Abkühlen mit einer vorgeschriebenen Rate.

Ziel ist es, Eigenschaften wie Härte, Festigkeit, Zähigkeit, Duktilität und Verschleißfestigkeit zu verändern, ohne die Form des Teils zu verändern.

Wie Wärme Metall transformiert

Das Erhitzen eines Metalls ordnet sein inneres Kristallgitter, bekannt als Mikrostruktur, neu an. Bei Stahl verwandelt das Erhitzen über eine kritische Temperatur seine Struktur in einen Zustand namens Austenit, wo die atomare Anordnung gleichmäßig ist und Kohlenstoff lösen kann.

Die endgültigen Eigenschaften des Metalls werden vollständig davon bestimmt, was mit dieser austenitischen Struktur beim Abkühlen geschieht. Die Abkühlgeschwindigkeit ist die kritischste Variable.

Die zwei Hauptziele: Weichmachen vs. Härten

Nahezu alle Wärmebehandlungsprozesse können nach ihrem Hauptziel kategorisiert werden: ein Metall weicher und formbarer zu machen oder es härter und haltbarer zu machen.

Kategorie 1: Weichmachen für Duktilität und Bearbeitbarkeit

Manchmal ist das Ziel, ein Metall so weich wie möglich zu machen. Dies löst innere Spannungen, verbessert die Duktilität (die Fähigkeit, gezogen oder geformt zu werden) und macht das Material leichter bearbeitbar.

-

Schlüsselprozess: Glühen Glühen beinhaltet das Erhitzen des Stahls in seinen austenitischen Bereich und das anschließende sehr langsame Abkühlen, oft indem er über Nacht im Ofen abkühlen gelassen wird. Dieses langsame Abkühlen ermöglicht es der Mikrostruktur, sich in ihren weichsten, stabilsten und spannungsfreiesten Zustand zu formen.

-

Eine Variante: Normalisieren Normalisieren ähnelt dem Glühen, aber die Abkühlung erfolgt schneller, typischerweise an ruhender Luft. Dies führt zu einer feineren, gleichmäßigeren Kornstruktur. Ein normalisiertes Teil ist etwas härter und fester als ein geglühtes, aber viel zäher und weniger spröde als ein vollständig gehärtetes Teil.

Kategorie 2: Härten für Festigkeit und Verschleißfestigkeit

Dies ist das bekanntere Ziel, das verwendet wird, um Werkzeuge, Lager und Zahnräder herzustellen, die hohen Belastungen und Verschleiß standhalten können. Dies ist immer ein mehrstufiger Prozess.

-

Schlüsselprozess: Abschrecken Um maximale Härte zu erreichen, wird der Stahl erhitzt, um Austenit zu bilden, und dann extrem schnell abgekühlt. Dies geschieht durch Eintauchen in ein Abschreckmedium wie Wasser, Öl oder sogar Druckluft.

Dieses schnelle Abkühlen, oder Abschrecken, fängt die atomare Struktur in einem sehr harten, spröden und stark beanspruchten Zustand ein, der als Martensit bekannt ist. Ein nur abgeschrecktes Teil ist oft zu spröde für den praktischen Gebrauch.

-

Die wesentliche Nachbehandlung: Anlassen Ein abgeschrecktes Teil wird fast immer angelassen. Dies beinhaltet das Wiedererhitzen des gehärteten Teils auf eine viel niedrigere Temperatur (z.B. 200-650°C oder 400-1200°F) und das Halten für eine bestimmte Zeit.

Anlassen reduziert die extreme Härte und Sprödigkeit des Martensits, löst innere Spannungen und erhöht die Zähigkeit des Materials erheblich. Das endgültige Gleichgewicht von Härte und Zähigkeit wird präzise durch die Anlasstemperatur gesteuert.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsverfahrens ist eine Übung im Management technischer Kompromisse. Man kann nicht jede Eigenschaft gleichzeitig maximieren.

Das Dilemma Härte vs. Zähigkeit

Dies ist der kritischste Kompromiss bei der Wärmebehandlung. Härte ist der Widerstand gegen Kratzer und Eindrücke, während Zähigkeit die Fähigkeit ist, Energie zu absorbieren und Bruch zu widerstehen.

Wenn Sie die Härte eines Metalls erhöhen, verringern Sie fast immer seine Zähigkeit, wodurch es spröder wird. Anlassen ist der Akt, bewusst etwas Härte zu opfern, um die wesentliche Zähigkeit wiederzuerlangen.

Die Rolle der Abkühlgeschwindigkeit

Die Abkühlgeschwindigkeit bestimmt die endgültige Mikrostruktur. Eine sehr langsame Abkühlung (Glühen) erzeugt eine weiche Struktur. Eine sehr schnelle Abkühlung (Abschrecken) erzeugt eine harte Struktur. Mittlere Abkühlgeschwindigkeiten (Normalisieren) erzeugen Eigenschaften, die irgendwo dazwischen liegen.

Das Risiko von Verzug und Rissbildung

Schnelles Abkühlen ist ein heftiger Prozess, der massive innere Spannungen hervorruft. Wenn diese Spannungen nicht richtig gehandhabt werden, kann das Teil während des Abschreckens verziehen, sich verformen oder sogar reißen. Die Wahl des Abschreckmittels (Wasser ist aggressiver als Öl) und die Teilegeometrie sind kritische Faktoren.

Das richtige Verfahren für Ihr Ziel wählen

Ihre Auswahl muss durch die endgültige Anwendung des Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material für die schwere Bearbeitung oder das Stanzen vorzubereiten: Glühen ist die richtige Wahl, um die Weichheit zu maximieren und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte und Verschleißfestigkeit für ein Werkzeug oder Lager zu erreichen: Abschrecken, gefolgt von Anlassen, ist der erforderliche zweistufige Prozess.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Kornstruktur zu verfeinern und nach dem Schmieden gleichmäßige Eigenschaften zu gewährleisten: Normalisieren bietet ein gutes Gleichgewicht aus Festigkeit und Duktilität.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine verschleißfeste Oberfläche auf einem zähen, schlagfesten Bauteil zu erzeugen: Ein Oberflächenhärteverfahren wie Aufkohlen oder Induktionshärten ist ideal.

Durch das Verständnis dieser Kernprinzipien können Sie über einfache Definitionen hinausgehen und Materialeigenschaften mit Absicht und Präzision spezifizieren.

Zusammenfassungstabelle:

| Verfahren | Primäres Ziel | Wichtige Schritte | Typisches Ergebnis |

|---|---|---|---|

| Glühen | Metall weich machen | Auf Austenit erhitzen, langsam abkühlen | Erhöhte Duktilität, reduzierte Spannung, verbesserte Bearbeitbarkeit |

| Abschrecken & Anlassen | Metall härten | Auf Austenit erhitzen, schnell abschrecken, dann anlassen | Hohe Härte und Festigkeit, mit kontrollierter Zähigkeit |

| Normalisieren | Kornstruktur verfeinern | Auf Austenit erhitzen, an Luft abkühlen | Gleichmäßige Eigenschaften, ausgewogene Festigkeit und Duktilität |

Müssen Sie die perfekte Wärmebehandlung für Ihre Labormaterialien spezifizieren?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für genaue und wiederholbare Wärmebehandlungsergebnisse erforderlich sind. Egal, ob Sie zum Weichmachen glühen oder zum Härten abschrecken, unsere Lösungen stellen sicher, dass Sie den thermischen Zyklus mit Vertrauen steuern können.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Materialwissenschafts- und Metallurgiebedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern