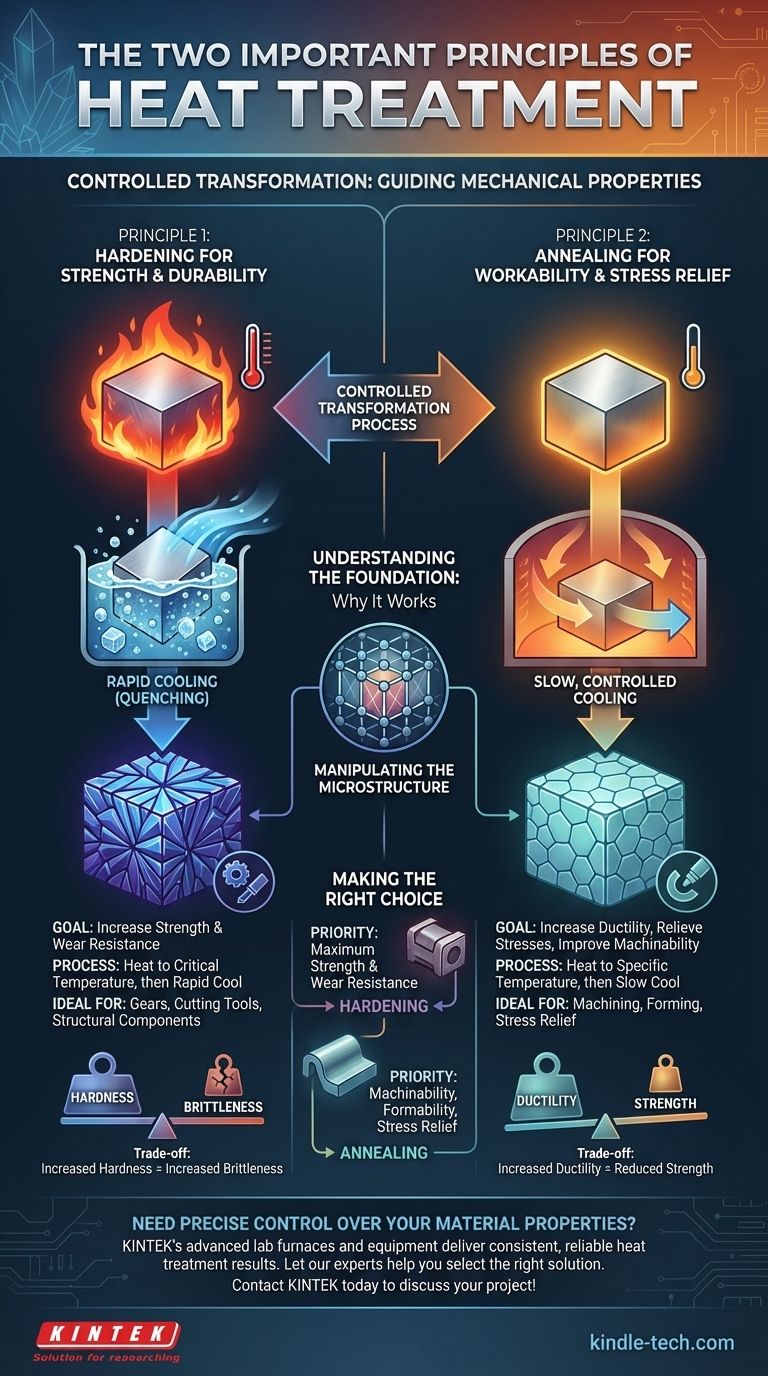

Im Kern ist die Wärmebehandlung ein Prozess der kontrollierten Umwandlung. Die beiden grundlegenden und entgegengesetzten Prinzipien, die diesen Prozess leiten, sind das Härten und das Glühen. Härten wird verwendet, um die Festigkeit und den Verschleißwiderstand eines Metalls zu erhöhen, während Glühen dazu dient, es weicher, duktiler und leichter form- oder bearbeitbar zu machen. Diese Prinzipien stellen die beiden Hauptrichtungen dar, in denen die mechanischen Eigenschaften eines Materials bewusst verändert werden können.

Der Zweck der Wärmebehandlung ist es, die innere Mikrostruktur eines Metalls gezielt zu verändern. Die Prinzipien des Härtens und Glühens sind einfach die beiden Hauptziele dieser Manipulation: entweder die Erhöhung der Festigkeit und Haltbarkeit oder die Verbesserung der Weichheit und Bearbeitbarkeit.

Die Grundlage: Warum Wärmebehandlung funktioniert

Wärmebehandlung ist eine präzise metallurgische Wissenschaft. Ihre Wirksamkeit hängt davon ab, wie Temperatur und Zeit ein Material auf mikroskopischer Ebene grundlegend verändern können.

Manipulation der Mikrostruktur

Die Eigenschaften eines Metalls – seine Härte, Zähigkeit und Duktilität – werden durch seine innere Kristallstruktur, bekannt als Mikrostruktur, bestimmt. Durch die Anwendung von Wärme können wir diese Kristalle auflösen und in neuen Anordnungen neu bilden.

Die Rolle des kontrollierten Erhitzens und Abkühlens

Das spezifische Ergebnis der Behandlung wird durch die präzisen verwendeten Temperaturen und, am kritischsten, die Abkühlgeschwindigkeit bestimmt. Eine schnelle Abkühlung (Abschrecken) und eine langsame Abkühlung erzeugen selbst bei demselben Metallstück sehr unterschiedliche Mikrostrukturen und daher sehr unterschiedliche Materialeigenschaften.

Prinzip 1: Härten für Festigkeit und Haltbarkeit

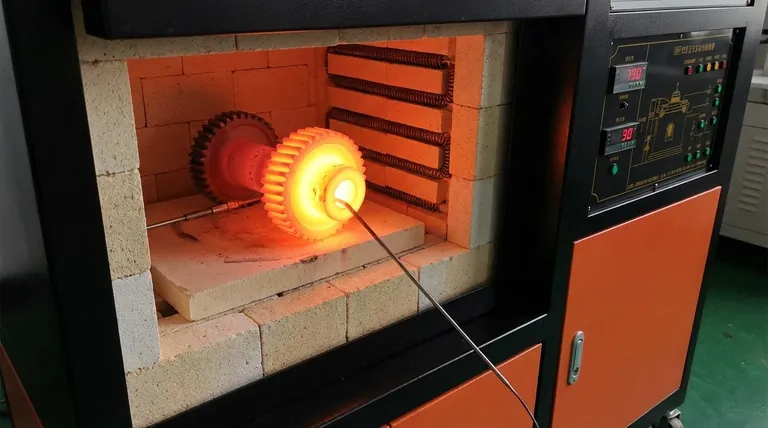

Härteprozesse sind darauf ausgelegt, den Widerstand eines Materials gegen Verformung, Eindringen und Abrieb zu maximieren. Dies ist ein entscheidender Schritt für Teile, die unter erheblicher Belastung stehen oder Verschleiß ausgesetzt sind.

Das Ziel des Härtens

Das Hauptziel ist es, das Metall fester und verschleißfester zu machen. Dies ist unerlässlich für Komponenten wie Zahnräder, Schneidwerkzeuge und Baustahl, bei denen ein Versagen keine Option ist.

Wie es erreicht wird

Im Allgemeinen beinhaltet das Härten das Erhitzen des Metalls auf eine kritische Temperatur, bei der sich seine Kristallstruktur ändert. Es wird dann sehr schnell abgekühlt, oft durch Abschrecken in Wasser, Öl oder Luft. Diese schnelle Abkühlung "fängt" die Mikrostruktur in einem sehr harten, aber spröden Zustand ein.

Prinzip 2: Glühen für Bearbeitbarkeit und Spannungsabbau

Glühen stellt das entgegengesetzte Ziel dar. Sein Zweck ist es, das Metall in seinen weichsten, am wenigsten beanspruchten Zustand zurückzuführen, wodurch es für nachfolgende Fertigungsschritte vorhersehbarer und kooperativer wird.

Das Ziel des Glühens

Die Hauptziele sind die Erhöhung der Duktilität (die Fähigkeit, ohne Bruch geformt zu werden), der Abbau innerer Spannungen aus früheren Prozessen wie dem Schweißen und die Verbesserung der Bearbeitbarkeit.

Wie es erreicht wird

Glühen beinhaltet das Erhitzen des Metalls auf eine bestimmte Temperatur und das anschließende sehr langsame Abkühlen. Diese langsame, kontrollierte Abkühlung ermöglicht es der Mikrostruktur, sich in einem hochgeordneten und energiearmen Zustand neu zu bilden, was zu einem weicheren und weniger spröden Material führt.

Die Kompromisse verstehen

Weder Härten noch Glühen ist von Natur aus überlegen; sie sind Werkzeuge, die verwendet werden, um ein bestimmtes technisches Ziel zu erreichen. Die Wahl beinhaltet immer einen Kompromiss zwischen konkurrierenden Eigenschaften.

Der Kompromiss zwischen Härte und Sprödigkeit

Ein grundlegender Kompromiss in der Metallurgie ist, dass ein Material, je härter es wird, fast immer spröder wird. Ein vollständig gehärtetes Stahlteil ist unglaublich stark, kann aber bei einem scharfen Aufprall wie Glas zersplittern.

Das Gleichgewicht zwischen Festigkeit und Duktilität

Umgekehrt reduziert die Erhöhung der Duktilität eines Materials durch Glühen unweigerlich dessen Gesamtfestigkeit und Härte. Ein geglühtes Teil ist leicht zu formen und zu bearbeiten, würde aber bei einer hochbelasteten Anwendung schnell versagen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Wärmebehandlungsprinzips hängt vollständig von der beabsichtigten Funktion der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Verschleißfestigkeit liegt: Sie werden Härteprozesse priorisieren und den Kompromiss einer reduzierten Duktilität in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit, Formbarkeit oder Spannungsabbau liegt: Sie werden Glühprozesse verwenden, um das Material weicher und leichter zu bearbeiten.

Letztendlich bedeutet die Beherrschung der Wärmebehandlung, zu verstehen, wie diese beiden entgegengesetzten Prinzipien angewendet werden können, um die präzisen Materialeigenschaften zu erzielen, die Ihr Design erfordert.

Zusammenfassungstabelle:

| Prinzip | Primäres Ziel | Schlüsselprozess | Ideal für |

|---|---|---|---|

| Härten | Erhöhung der Festigkeit und des Verschleißwiderstands | Erhitzen auf kritische Temperatur, dann schnelles Abkühlen (Abschrecken) | Zahnräder, Schneidwerkzeuge, Strukturbauteile |

| Glühen | Verbesserung der Duktilität, Spannungsabbau und Verbesserung der Bearbeitbarkeit | Erhitzen auf bestimmte Temperatur, dann langsames, kontrolliertes Abkühlen | Bearbeitung, Formgebung, Spannungsabbau nach dem Schweißen |

Benötigen Sie präzise Kontrolle über Ihre Materialeigenschaften? Die fortschrittlichen Laboröfen und -geräte von KINTEK sind darauf ausgelegt, konsistente, zuverlässige Wärmebehandlungsergebnisse zu liefern – egal ob Sie für Haltbarkeit härten oder für Bearbeitbarkeit glühen. Lassen Sie sich von unseren Experten helfen, die richtige Lösung für die spezifischen Anforderungen Ihres Labors auszuwählen. Kontaktieren Sie KINTEL noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist Deposition in der Umweltchemie? Wie Luftverschmutzung Ökosysteme schädigt

- Was sind die Vorteile der Verwendung von Aluminiumheizblöcken oder Heizmänteln? Optimieren Sie die Präzision Ihrer XOS-Herstellung

- Was ist der Zweck des Sinterns? Pulver in hochleistungsfähige feste Teile umwandeln

- Was sind die Ausbeuten der Pyrolyse? Ein Leitfaden zur Maximierung von Biokohle, Bio-Öl oder Synthesegas

- Welche Bedeutung hat ein Hochscherhomogenisator bei der Membranherstellung? Gewährleistung überlegener Gießleistungen

- Welche Rolle spielen ein Laborschüttler oder ein Brutschrank mit konstanter Temperatur bei Bisphenol-A (BPA)-Abbauversuchen?

- Was ist der Zweck der Verwendung eines Ultraschallreinigers oder eines Dispersionsinstruments? Steigerung der Effizienz der photokatalytischen CO2-Reduktion

- Welche Biomasseumwandlungstechnologien werden derzeit verwendet? Ein Leitfaden für thermochemische & biochemische Methoden