Grundsätzlich ist die Wärmebehandlung von Metallen ein zweiteiliger Prozess, der eine Erwärmungs- und Haltephase gefolgt von einer kontrollierten Abkühlphase umfasst. Der Zweck besteht nicht nur darin, das Material zu erhitzen und abzukühlen, sondern Temperatur und Zeit gezielt einzusetzen, um seine innere kristalline Struktur zu verändern und dadurch seine physikalischen Eigenschaften wie Härte, Festigkeit und Duktilität zu beeinflussen.

Die beiden kritischsten Phasen sind nicht nur Handlungen, sondern kontrollierte Abschnitte: die Erwärmungs- und Haltephase, in der die atomare Struktur des Materials für die Veränderung vorbereitet wird, und die Abkühlphase, die die neue, gewünschte Mikrostruktur und die entsprechenden Eigenschaften fixiert.

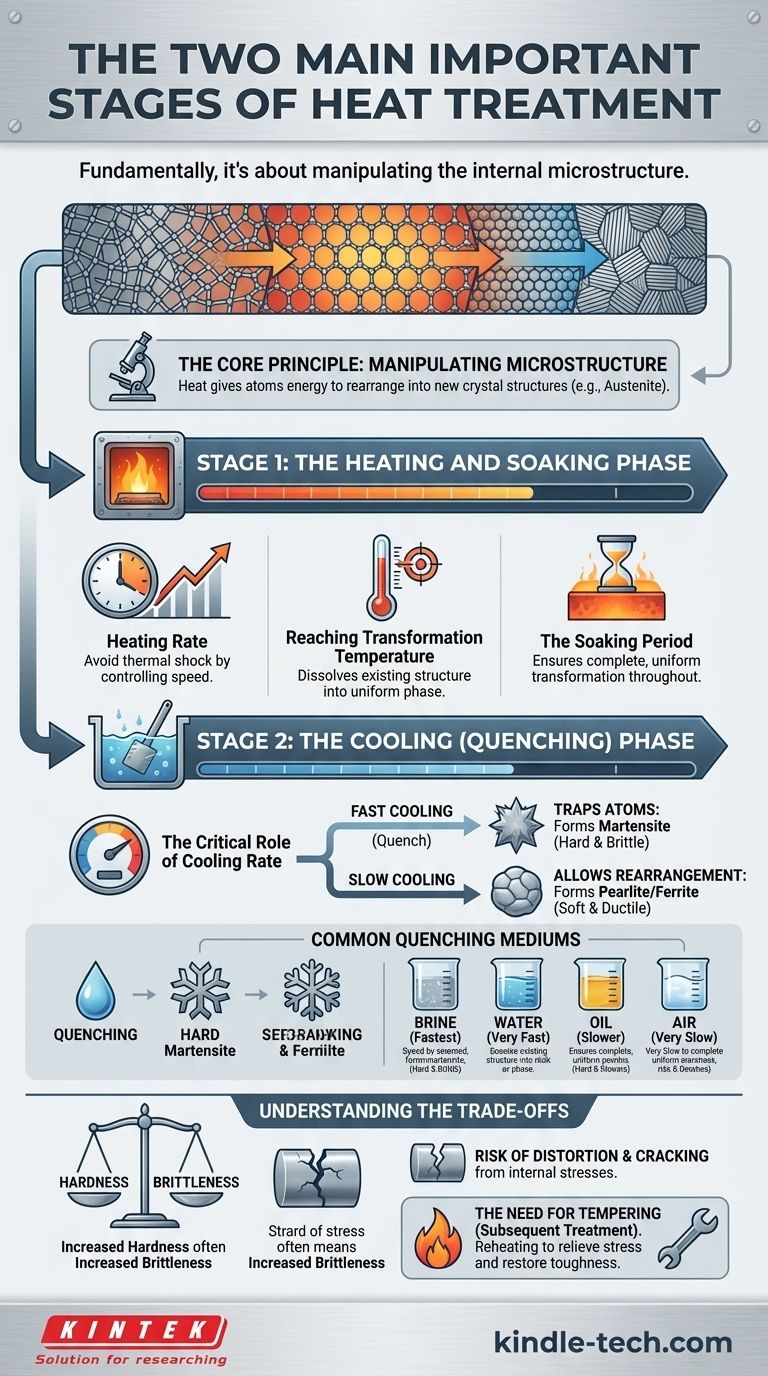

Das Kernprinzip: Steuerung der Mikrostruktur

Um die Wärmebehandlung zu verstehen, muss man Metall nicht als starren, statischen Block betrachten, sondern als starres Gitter von Atomen. Wärme gibt diesen Atomen die Energie, sich zu bewegen und sich in verschiedenen Kristallstrukturen neu anzuordnen.

Was ist Mikrostruktur?

Mikrostruktur bezieht sich auf die spezifische Anordnung dieser Kristalle oder „Körner“ innerhalb des Metalls. Unterschiedliche Anordnungen führen zu stark unterschiedlichen Materialeigenschaften.

Bei Stahl, einem gängigen Beispiel, wandelt das Erhitzen über eine kritische Temperatur seine Struktur in eine Phase namens Austenit um. Die endgültigen Eigenschaften des Stahls werden dadurch bestimmt, worin sich dieser Austenit beim Abkühlen umwandelt.

Phase 1: Die Erwärmungs- und Haltephase

Die erste Phase legt den Grundstein für den gesamten Prozess. Ihr Ziel ist es, das Material in eine einheitliche Hochtemperaturphase (wie Austenit) umzuwandeln, aus der die endgültige Struktur gebildet werden kann.

Die Aufheizgeschwindigkeit

Die Geschwindigkeit, mit der ein Bauteil erwärmt wird, ist entscheidend. Zu schnelles Erwärmen kann zu thermischem Schock führen, der innere Spannungen erzeugt, die zu Verzug oder Rissbildung führen, insbesondere bei komplexen Formen oder dicken Abschnitten.

Erreichen der Umwandlungstemperatur

Jeder Wärmebehandlungsprozess hat eine Zieltemperatur. Beim Härten von Stahl ist dies die Austenitisierungstemperatur. An diesem Punkt löst sich die bestehende Mikrostruktur auf und rekristallisiert in die einheitliche Austenitphase, wodurch ein „sauberer Ausgangspunkt“ geschaffen wird.

Die Haltezeit (Soaking)

Sobald die Zieltemperatur erreicht ist, wird das Material für eine bestimmte Dauer „gehalten“ (geglüht oder "soaked"). Dies stellt sicher, dass die Umwandlung im gesamten Querschnitt des Teils, von der Oberfläche bis zum Kern, vollständig und gleichmäßig erfolgt.

Phase 2: Die Abkühlphase (Abschrecken)

Dies ist wohl die entscheidendste Phase, da die Abkühlgeschwindigkeit die endgültige Mikrostruktur und damit die Materialeigenschaften bestimmt.

Die kritische Rolle der Abkühlrate

Die Geschwindigkeit, mit der das Material von seiner Umwandlungstemperatur abgekühlt wird, bestimmt, welche neuen Kristallstrukturen sich bilden können.

Eine schnelle Abkühlrate, das Abschrecken, sperrt die Atome in einer stark beanspruchten, harten Struktur ein, die als Martensit bezeichnet wird. Eine langsame Abkühlrate hingegen ermöglicht es den Atomen, sich in weichere, duktilere Strukturen wie Perlit oder Ferrit umzuordnen.

Gängige Abschreckmedien

Die Abkühlrate wird durch das Abschreckmedium gesteuert. Die Wahl des Mediums hängt vom Material und der gewünschten Härte ab.

- Sole (Salzwasser): Sorgt für das schnellste Abschrecken, birgt aber ein hohes Risiko für Verzug.

- Wasser: Ein sehr schnelles Abschrecken, effektiv, kann aber auch Risse verursachen.

- Öl: Ein langsameres Abschrecken als Wasser, reduziert das Rissrisiko und erreicht dennoch eine gute Härte.

- Luft: Ein sehr langsames „Abschrecken“, das bei Prozessen wie dem Normalglühen oder für bestimmte „luftgehärtete“ Stähle verwendet wird.

Die Kompromisse verstehen

Wärmebehandlung ist kein Allheilmittel; es ist ein Prozess des konstruierten Kompromisses. Das Verständnis dieser Kompromisse ist für eine erfolgreiche Anwendung unerlässlich.

Härte vs. Sprödigkeit

Der grundlegendste Kompromiss besteht zwischen Härte und Zähigkeit. Die Erzeugung einer sehr harten Struktur wie Martensit durch schnelles Abschrecken macht das Material auch extrem spröde und anfällig für Brüche.

Das Risiko von Verzug und Rissbildung

Schnelles Abkühlen ist von Natur aus ein gewalttätiger Prozess. Der Temperaturunterschied zwischen Oberfläche und Kern eines Teils induziert massive innere Spannungen. Diese Spannungen können dazu führen, dass sich das Teil während oder nach dem Abschrecken verzieht, verformt oder sogar reißt.

Die Notwendigkeit nachgeschalteter Behandlungen (Anlassen)

Da ein vollständig gehärtetes, abgeschrecktes Teil oft zu spröde für den praktischen Einsatz ist, ist fast immer eine sekundäre Wärmebehandlung erforderlich. Dieser Prozess, genannt Anlassen, beinhaltet das erneute Erhitzen des Teils auf eine viel niedrigere Temperatur, um Spannungen abzubauen und ein gewisses Maß an Zähigkeit wiederherzustellen, wenn auch auf Kosten eines gewissen Härteverlusts.

Den Prozess auf das Ziel abstimmen

Die richtige Wärmebehandlungsstrategie hängt vollständig von der beabsichtigten Funktion der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt (z. B. für ein Schneidwerkzeug oder Lager): Sie verwenden einen Prozess, der mit einem sehr schnellen Abschrecken endet, um eine martensitische Struktur zu bilden.

- Wenn Ihr Hauptaugenmerk auf Weichheit und Duktilität liegt (z. B. um ein Teil für umfangreiche Bearbeitung oder Umformung vorzubereiten): Sie verwenden einen Glühprozess, der ein sehr langsames Abkühlen im Ofen beinhaltet.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Festigkeit und Zähigkeit liegt (z. B. für eine Strukturwelle oder Schraube): Sie verwenden einen Abschreckprozess zum Härten, gefolgt von sofortigem Anlassen, um die Sprödigkeit zu reduzieren.

Durch die Kontrolle dieser grundlegenden Phasen des Erwärmens und Abkühlens können Sie ein einziges Stück Metall so konstruieren, dass es völlig unterschiedlichen Zwecken dient.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Hauptziel |

|---|---|---|

| 1. Erwärmen & Halten | Erhitzen auf Zieltemperatur und Halten (Soaking) | Erreichen einer einheitlichen Hochtemperatur-Mikrostruktur (z. B. Austenit) |

| 2. Abkühlen (Abschrecken) | Kontrolle der Abkühlrate (Abschrecken) | Fixierung der endgültigen Mikrostruktur und der gewünschten Materialeigenschaften |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen?

Die beiden Phasen der Wärmebehandlung sind grundlegend, aber der Erfolg hängt von präziser Kontrolle ab. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die Sie für zuverlässige Wärmebehandlungsprozesse benötigen, von Hochtemperaturöfen für gleichmäßiges Erwärmen und Halten bis hin zu den richtigen Abschreckmedien für kontrolliertes Abkühlen.

Lassen Sie uns Ihnen helfen, Härte, Festigkeit und Duktilität für Ihre spezifischen Anwendungen zu optimieren. Kontaktieren Sie noch heute unsere Experten, um die Anforderungen Ihrer Laboreinrichtung an die Wärmebehandlung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten