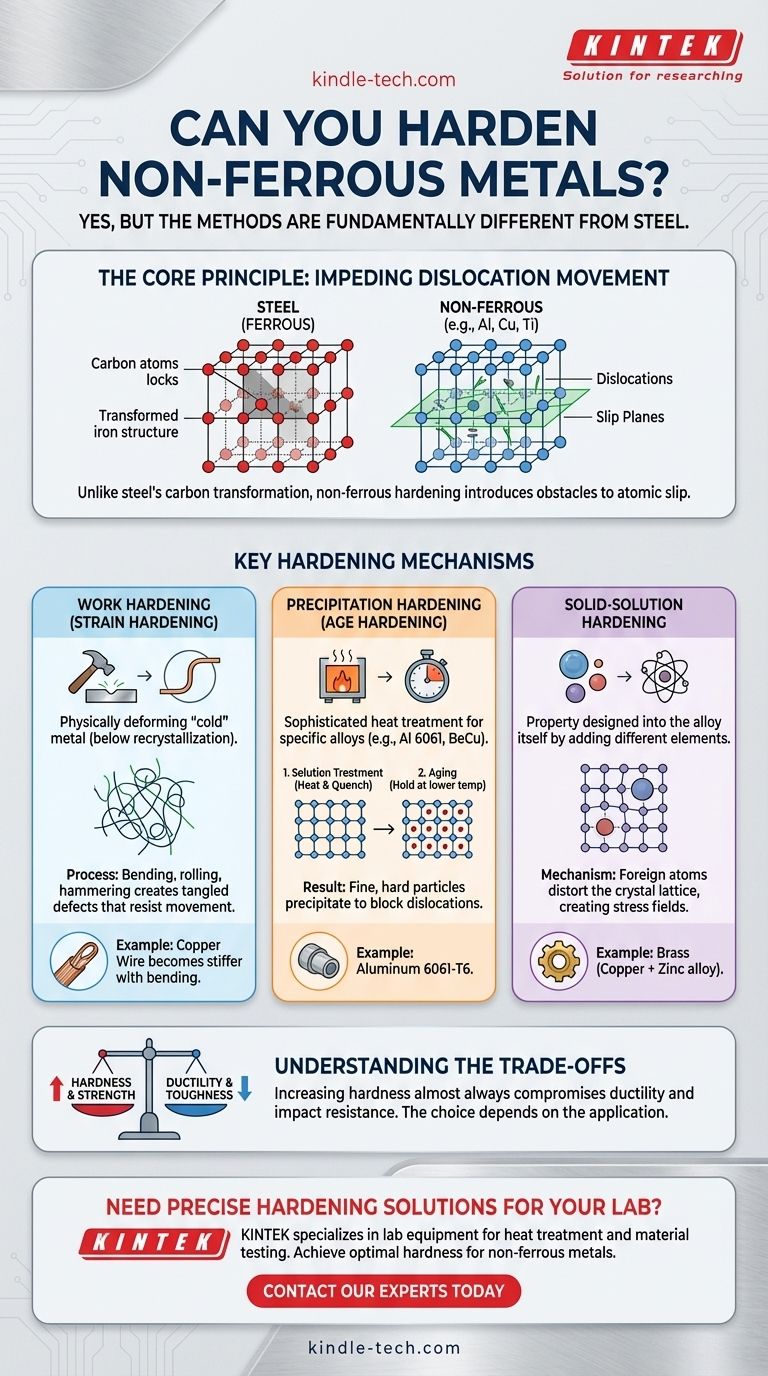

Ja, Nichteisenmetalle können absolut gehärtet werden, aber die Methoden unterscheiden sich grundlegend von dem bekannten Erhitzungs- und Abschreckverfahren, das bei Stahl angewendet wird. Während die Stahlhärtung auf der Änderung seiner kohlenstoffbasierten Kristallstruktur beruht, geht es bei der Härtung von Nichteisenmetallen wie Aluminium, Kupfer oder Titan darum, kontrollierte Störungen in ihr metallisches Gitter einzuführen, um Verformungen zu widerstehen.

Das Kernprinzip zur Härtung jedes Nichteisenmetalls besteht darin, die Bewegung interner Defekte, bekannt als Versetzungen, zu behindern. Im Gegensatz zu Stahl wird dies nicht durch eine kohlenstoffbasierte Umwandlung erreicht, sondern durch mechanische Verformung, kontrollierte Ausscheidung von Legierungselementen oder strategische Legierung von Anfang an.

Warum die Härtung von Nichteisenmetallen anders ist

Der Härtungsprozess für Kohlenstoffstahl beinhaltet das Erhitzen, bis sich seine Kristallstruktur ändert (zu Austenit), und dann das schnelle Abkühlen (Abschrecken), um diese Struktur in einem harten, spröden Zustand (Martensit) einzufangen. Dieser Mechanismus ist einzigartig für Stahl und andere Eisenlegierungen.

Nichteisenmetalle fehlen diese spezifische transformative Eigenschaft. Stattdessen wird ihre Härte durch die Leichtigkeit bestimmt, mit der atomare Ebenen aneinander vorbeigleiten können. Um sie zu härten, müssen Hindernisse eingeführt werden, die dieses Gleiten erschweren.

Erklärung der wichtigsten Härtungsmechanismen

Es gibt drei primäre Methoden zur Härtung von Nichteisenmetallen. Die Wirksamkeit jeder Methode hängt vollständig von der spezifischen Legierung ab, mit der Sie arbeiten.

Kaltverfestigung (Verformungshärtung)

Dies ist die direkteste Methode: ein Metall durch physikalische Verformung bei einer Temperatur unterhalb seines Rekristallisationspunktes (d.h. im "kalten" Zustand) zu härten.

Prozesse wie Biegen, Walzen, Ziehen oder Hämmern führen dazu, dass sich mikroskopische Defekte (Versetzungen) innerhalb der Kristallstruktur des Metalls vermehren und verhaken. Diese verhakte Struktur widersteht weiterer Bewegung und macht das Material härter und stärker.

Ein häufiges Beispiel ist ein Kupferdraht. Wenn Sie ihn hin und her biegen, wird er zunehmend steifer und schwieriger zu biegen, bis er schließlich bricht.

Ausscheidungshärtung (Aushärtung)

Dies ist eine ausgeklügelte Wärmebehandlung, die bei spezifischen Legierungen wie Aluminium der Serien 2000, 6000 und 7000, Berylliumkupfer und einigen Titanlegierungen angewendet wird.

Es ist ein zweistufiger Prozess:

- Lösungsglühen: Das Metall wird auf eine hohe Temperatur erhitzt, um die Legierungselemente in einer homogenen festen Lösung aufzulösen, ähnlich wie Zucker in heißem Wasser aufgelöst wird. Es wird dann schnell abgekühlt, um diesen Zustand einzufangen.

- Auslagern: Das Metall wird dann für einen längeren Zeitraum bei einer niedrigeren Temperatur gehalten. Während dieser Zeit scheiden sich die gelösten Legierungselemente als extrem kleine, harte und gleichmäßig verteilte Partikel aus. Diese Partikel wirken als starke Hindernisse, die die Versetzungsbewegung behindern und die Festigkeit und Härte dramatisch erhöhen.

Die "T"-Bezeichnungen in Aluminiumlegierungen, wie 6061-T6, bedeuten, dass das Material lösungsgeglüht und anschließend künstlich gealtert wurde.

Mischkristallhärtung

Diese Art der Härtung ist kein Prozess, den Sie an einem fertigen Teil durchführen, sondern eine Eigenschaft, die in die Legierung selbst eingearbeitet ist.

Dabei werden Atome eines anderen Elements zum Grundmetall hinzugefügt. Diese Fremdatome, die eine andere Größe haben, verzerren das reguläre Kristallgitter. Diese Verzerrung erzeugt innere Spannungsfelder, die die Bewegung von Versetzungen erschweren und dadurch die inhärente Härte und Festigkeit des Metalls erhöhen.

Ein klassisches Beispiel ist Messing, eine Legierung aus Kupfer und Zink. Die Zinkatome stören das Kristallgitter des Kupfers und machen Messing deutlich härter und fester als reines Kupfer.

Die Kompromisse verstehen

Die Erhöhung der Härte ist niemals kostenlos; sie beinhaltet fast immer einen Kompromiss mit anderen Materialeigenschaften.

Die Kosten der Kaltverfestigung

Der primäre Kompromiss der Kaltverfestigung ist ein signifikanter Verlust an Duktilität. Wenn das Material härter wird, wird es spröder und weniger in der Lage, ohne Rissbildung geformt oder gebogen zu werden. Aus diesem Grund kann man ein Material nicht unendlich durch Biegen härten.

Die Komplexität der Ausscheidungshärtung

Dieser Prozess erfordert eine präzise Kontrolle über Temperatur und Zeit. Überalterung, oder das Halten des Metalls bei der Auslagerungstemperatur für zu lange, kann dazu führen, dass die Ausscheidungen zu groß werden und ihre härtende Wirkung verlieren, wodurch das Material tatsächlich weicher wird. Darüber hinaus ist diese Methode nur auf spezifische "wärmebehandelbare" Legierungen anwendbar.

Das unvermeidliche Härte-Duktilitäts-Gleichgewicht

Bei fast allen Methoden besteht ein umgekehrtes Verhältnis zwischen Härte und Duktilität/Zähigkeit. Ein härteres Material ist oft anfälliger für Bruch bei plötzlicher Stoßbelastung. Ihre Wahl der Härtungsmethode muss mit der endgültigen Anwendung des Teils und den erforderlichen Leistungsmerkmalen übereinstimmen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz sollte durch das Material, das Sie haben, und die Eigenschaften, die Sie erreichen müssen, bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verstärkung eines Teils nach seiner Formgebung liegt: Prüfen Sie, ob Ihre Legierung ausscheidungshärtbar ist (z.B. Aluminium 6061, 7075). Dies bietet die signifikanteste Festigkeitssteigerung.

- Wenn Ihr Hauptaugenmerk auf der Härtung durch einen mechanischen Prozess liegt: Verwenden Sie Kaltverfestigung (Kaltumformung), aber beachten Sie, dass Sie Duktilität gegen Festigkeit eintauschen.

- Wenn Ihr Hauptaugenmerk darauf liegt, von Anfang an ein starkes Material zu wählen: Wählen Sie eine mischkristallgehärtete Legierung oder ein Material, das bereits in einem ausscheidungsgehärteten Zustand geliefert wird (wie Aluminium 6061-T6).

Das Verständnis dieser unterschiedlichen Härtungsmechanismen ermöglicht es Ihnen, Nichteisenmetalle präzise für Ihre spezifische Anwendung auszuwählen und zu behandeln.

Zusammenfassungstabelle:

| Härtungsmethode | Schlüsselprozess | Häufige Anwendungen |

|---|---|---|

| Kaltverfestigung | Kalte Verformung (Biegen, Walzen) | Kupferdraht, Blech |

| Ausscheidungshärtung | Wärmebehandlung & Auslagern | Aluminium 6061-T6, Berylliumkupfer |

| Mischkristallhärtung | Legieren mit verschiedenen Elementen | Messing (Kupfer-Zink-Legierungen) |

Benötigen Sie präzise Härtungslösungen für Ihre Labormaterialien? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Wärmebehandlung und Materialprüfung. Unsere Expertise hilft Ihnen, optimale Härte und Leistung für Nichteisenmetalle wie Aluminium, Kupfer und Titan zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen