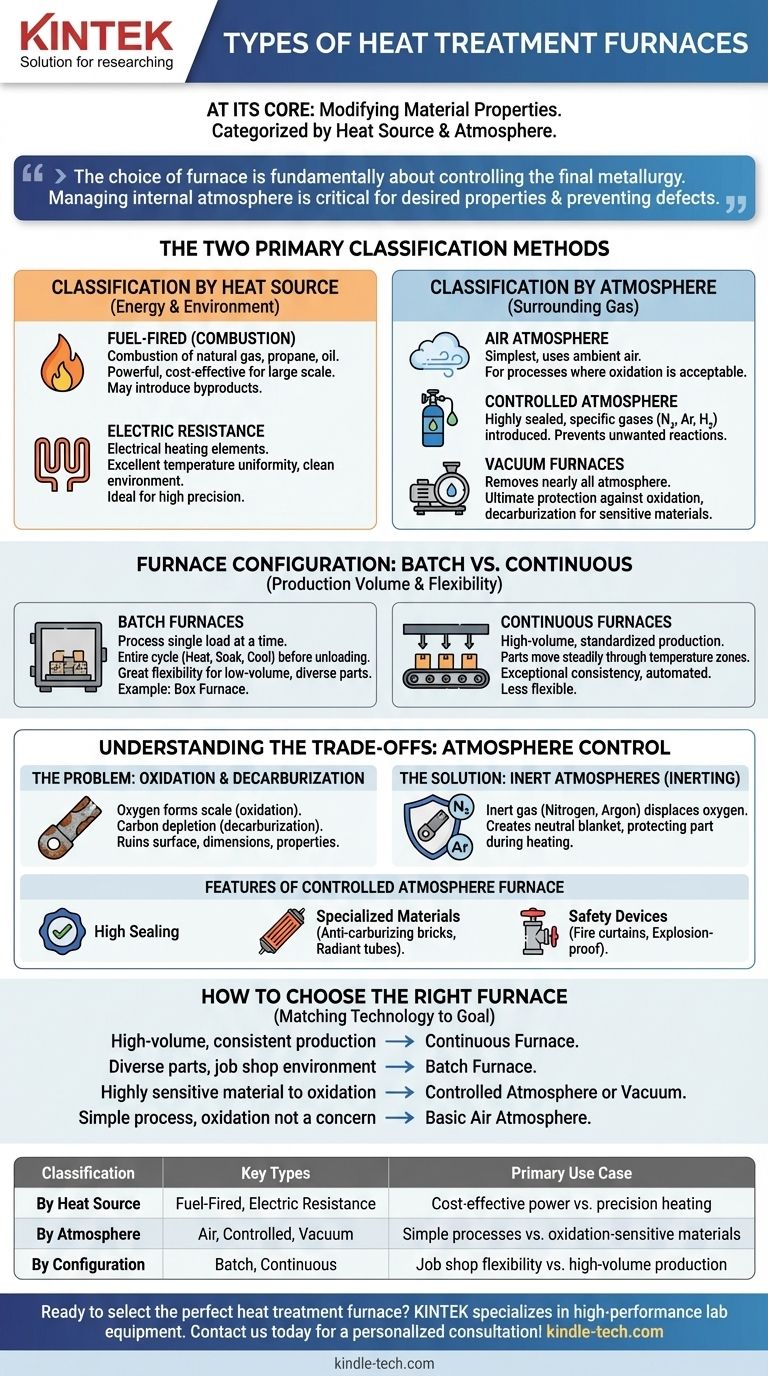

Im Grunde genommen ist ein Wärmebehandlungsofen ein Werkzeug zur Modifizierung der Eigenschaften eines Materials, und er wird hauptsächlich nach seiner Wärmequelle und der Art der Atmosphäre, die er verwendet, kategorisiert. Die Haupttypen sind gas- oder elektrisch befeuerte Öfen, die entweder mit einer einfachen Luftatmosphäre, einer präzise kontrollierten Atmosphäre unter Verwendung von Gasen wie Stickstoff oder einem Vakuum betrieben werden können, um jegliche Oberflächenreaktionen zu verhindern.

Die Wahl des Wärmebehandlungsofens ist im Grunde eine Entscheidung über die Kontrolle der endgültigen Metallurgie eines Teils. Während Faktoren wie Wärmequelle und Konfiguration wichtig sind, ist die Fähigkeit des Ofens, seine interne Atmosphäre zu steuern, das kritischste Element, um die gewünschten Eigenschaften zu erzielen und Defekte wie Oxidation zu verhindern.

Die zwei primären Klassifizierungsmethoden

Um den richtigen Ofen auszuwählen, müssen Sie zunächst die beiden grundlegenden Arten verstehen, wie sie unterschieden werden: wie sie Wärme erzeugen und welche Umgebung sie um das Teil herum schaffen.

Klassifizierung nach Wärmequelle

Die Energiequelle beeinflusst direkt die Temperaturhomogenität, die Betriebskosten und die Ofenumgebung.

- Gasbefeuerte (Verbrennungs-) Öfen: Diese nutzen die Verbrennung von Erdgas, Propan oder Öl zur Wärmeerzeugung. Sie können für den großtechnischen Betrieb sehr leistungsstark und kostengünstig sein, können aber Verbrennungsprodukte in die Ofenatmosphäre einbringen, wenn sie nicht als „indirekt befeuerte“ Systeme ausgelegt sind.

- Elektrische Widerstandsofen: Diese verwenden elektrische Heizelemente, um Strahlungswärme zu erzeugen. Sie bieten eine ausgezeichnete Temperaturhomogenität und eine saubere Heizumgebung, was sie ideal für Prozesse macht, die hohe Präzision erfordern.

Klassifizierung nach Atmosphäre

Die Atmosphäre ist das Gas (oder dessen Fehlen) um das Teil während des Heizzyklus. Sie ist der wichtigste Faktor für die Kontrolle der Oberflächenchemie.

- Öfen mit Luftatmosphäre: Dies ist der einfachste Typ, der die Umgebungsluft im Ofen nutzt. Sie eignen sich für Prozesse, bei denen Oberflächenoxidation keine Rolle spielt oder sogar erwünscht ist.

- Öfen mit kontrollierter Atmosphäre: Diese sind so konstruiert, dass sie hochgradig abgedichtet sind. Sie ermöglichen die Zufuhr spezifischer Gase – wie Stickstoff, Argon oder Wasserstoff –, um eine präzise gesteuerte Umgebung zu schaffen. Dies ist unerlässlich, um unerwünschte Reaktionen zu verhindern.

- Vakuumöfen: Für das höchste Maß an Schutz entfernen Vakuumöfen fast die gesamte Atmosphäre. Dies ist der ultimative Weg, um Oxidation und Entkohlung zu verhindern, was für empfindliche Materialien wie Titanlegierungen und hochreine Werkzeugstähle entscheidend ist.

Ofenkonfiguration: Charge vs. Durchlauf

Über Wärme und Atmosphäre hinaus wird das Ofendesign danach kategorisiert, wie das Material hindurchtransportiert wird. Diese Wahl wird ausschließlich durch Produktionsvolumen und Teilevielfalt bestimmt.

Chargenöfen (Batch Furnaces)

Chargenöfen bearbeiten jeweils ein einzelnes Teil oder eine einzelne Ladung von Teilen. Der gesamte thermische Zyklus – Erhitzen, Halten und Abkühlen – findet statt, bevor der Ofen geöffnet und die Ladung entnommen wird.

Ein klassisches Beispiel ist der Kastenthermoofen. Sie bieten eine große Flexibilität bei der Verarbeitung von Teilen unterschiedlicher Größe und thermischer Anforderungen und sind daher ideal für die Produktion kleiner Stückzahlen, für Lohnfertiger oder für Forschung und Entwicklung.

Durchlauföfen (Continuous Furnaces)

Durchlauföfen sind für die Massenproduktion standardisierter Teile konzipiert. Die Teile werden auf ein Förderband (wie ein Drahtgitterband oder Rollen) geladen und bewegen sich stetig durch verschiedene Temperaturzonen im Ofen.

Diese Konfiguration stellt sicher, dass jedes Teil exakt den gleichen thermischen Zyklus durchläuft, was zu außergewöhnlicher Konsistenz führt. Sie sind hochautomatisiert und effizient, bieten jedoch nicht die Flexibilität von Chargenöfen.

Die Abwägungen verstehen: Die Notwendigkeit der Atmosphärenkontrolle

Die Entscheidung für einen komplexeren und teureren Ofen mit kontrollierter Atmosphäre hängt davon ab, das Material vor Schäden zu schützen.

Das Problem: Unerwünschte Oberflächenreaktionen

Wenn Stahl in Gegenwart von Sauerstoff erhitzt wird, bildet er eine Oxidschicht, den sogenannten Zunder. Dies wird als Oxidation bezeichnet.

Darüber hinaus kann der Kohlenstoff im Stahl mit der Atmosphäre reagieren und von der Oberfläche abgebaut werden, ein Prozess, der als Entkohlung bezeichnet wird. Beide Phänomene können die Oberflächengüte, die Maßhaltigkeit und die mechanischen Eigenschaften eines Teils ruinieren.

Die Lösung: Inertgase

Um diese Reaktionen zu verhindern, wird eine Inertatmosphäre verwendet, um den Sauerstoff zu verdrängen. Wie in der Prozessdokumentation erwähnt, wird dies typischerweise durch Spülen des Ofens mit Stickstoff oder Argon erreicht.

Diese Gase sind nicht reaktiv und bilden eine neutrale Decke um das Teil, die es während des Hochtemperaturzyklus schützt. Dieser Prozess wird oft als Inertisierung bezeichnet.

Merkmale eines Ofens mit kontrollierter Atmosphäre

Um diese schützende Umgebung aufrechtzuerhalten, benötigen diese Öfen spezielle Designmerkmale:

- Hohe Dichtheit: Die Ofenkammer muss außergewöhnlich gut abgedichtet sein, um zu verhindern, dass die teure kontrollierte Atmosphäre entweicht, und, was noch wichtiger ist, um das Eindringen von Luft zu verhindern.

- Spezialisierte Materialien: Feuerfeste Steine müssen karburierungsbeständig sein, um eine Reaktion mit der Atmosphäre zu vermeiden. Heizelemente sind oft in Strahlrohren untergebracht, um sie von der Prozessatmosphäre zu trennen.

- Sicherheitsvorrichtungen: Da Prozessgase brennbar sein können (wie Wasserstoff) oder Erstickungsgefahr bergen (wie Stickstoff), sind diese Öfen mit Feuervorhängen an Öffnungen und explosionsgeschützten Geräten ausgestattet, um einen sicheren Betrieb zu gewährleisten.

Wie man den richtigen Ofen auswählt

Ihre Wahl sollte von Ihrem Material, Ihrem Produktionsvolumen und Ihren endgültigen Qualitätsanforderungen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Produktion hoher Mengen und gleichbleibender Qualität liegt: Ein Durchlaufoffen (wie ein Drahtgitterband- oder Rollenherdofen) ist die effizienteste Wahl.

- Wenn Sie diverse Teile mit unterschiedlichen Anforderungen bearbeiten: Ein Chargenofen (wie ein Kastenthermoofen) bietet die notwendige Flexibilität für eine Lohnfertigungsumgebung.

- Wenn Ihr Material sehr oxidationsempfindlich ist (z. B. Werkzeugstahl, Titan): Sie müssen einen Ofen mit kontrollierter Atmosphäre oder einen Vakuumofen verwenden, um die Oberflächenintegrität zu schützen.

- Wenn Ihr Prozess einfach ist und Oberflächenoxidation keine Rolle spielt: Ein einfacher Elektro- oder Gasofen mit Luftatmosphäre ist die kostengünstigste Lösung.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Technologie an Ihr spezifisches metallurgisches Ziel anzupassen.

Zusammenfassungstabelle:

| Klassifizierung | Schlüsseltypen | Hauptanwendungsfall |

|---|---|---|

| Nach Wärmequelle | Gasbefeuert, Elektrischer Widerstand | Kosteneffiziente Leistung vs. präzises Heizen |

| Nach Atmosphäre | Luft, Kontrolliert, Vakuum | Einfache Prozesse vs. oxidationsempfindliche Materialien |

| Nach Konfiguration | Charge, Durchlauf | Flexibilität für Lohnfertigung vs. Massenproduktion |

Bereit, den perfekten Wärmebehandlungsofen für die Bedürfnisse Ihres Labors auszuwählen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Chargen-, Durchlauf- und Öfen mit kontrollierter Atmosphäre, die zum Schutz Ihrer Materialien und zur Gewährleistung präziser Ergebnisse entwickelt wurden. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie, um Ihre metallurgischen Ziele zu erreichen. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle