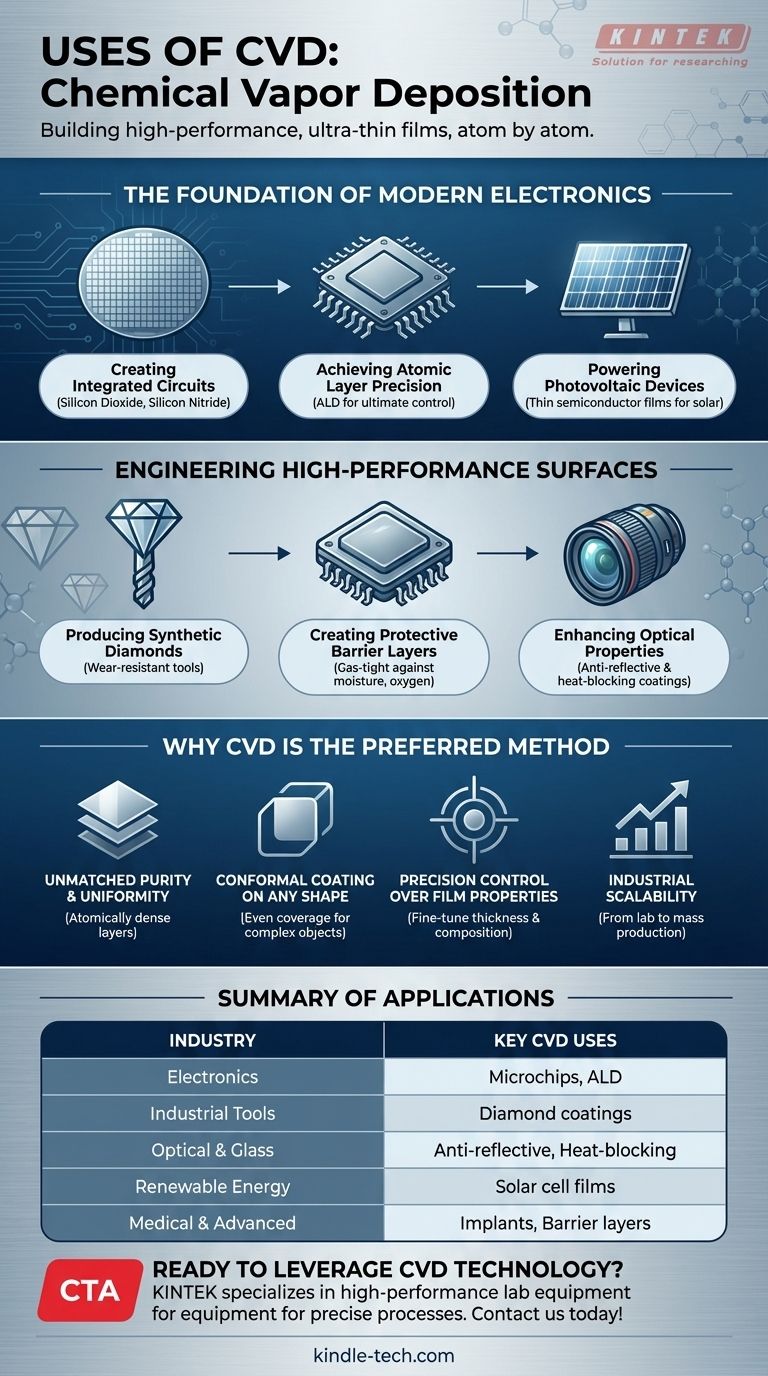

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein ausgeklügeltes Verfahren zur Herstellung hochleistungsfähiger, ultradünner Materialschichten auf einer Oberfläche, Atom für Atom. Ihre Anwendungen erstrecken sich über eine Vielzahl von Branchen, von der Herstellung der Mikrochips in Ihrem Telefon und Computer bis hin zur Schaffung unglaublich haltbarer, verschleißfester Beschichtungen für Industriewerkzeuge und zur Verbesserung der Eigenschaften von Glas. Sie wird auch zur Herstellung von synthetischen Diamanten und fortschrittlichen Materialien für Solarmodule und medizinische Implantate verwendet.

Die wahre Stärke von CVD liegt nicht nur darin, wofür es eingesetzt wird, sondern warum es unverzichtbar ist. Seine einzigartige Fähigkeit, außergewöhnlich reine, dichte und perfekt gleichmäßige Beschichtungen selbst auf komplexesten Formen zu erzeugen, macht es zu einer grundlegenden Technologie für die moderne Fertigung, wo Präzision von größter Bedeutung ist.

Die Grundlage der modernen Elektronik

Die Halbleiterindustrie ist stark auf CVD angewiesen, um die mikroskopischen Strukturen zu bauen, die alle modernen elektronischen Geräte antreiben. Das Verfahren ist unerlässlich für die Schaffung der geschichteten, komplexen Architektur eines integrierten Schaltkreises.

Herstellung integrierter Schaltkreise

Jeder Computerchip besteht aus Millionen oder Milliarden von Transistoren, die durch das Abscheiden extrem dünner Schichten verschiedener Materialien auf einem Siliziumwafer hergestellt werden. CVD ist die primäre Methode, um diese kritischen Schichten, wie Siliziumdioxid (ein Isolator) und Siliziumnitrid (eine Schutzschicht), aufzubringen.

Das Verfahren stellt sicher, dass diese Schichten mit außergewöhnlicher Reinheit und Gleichmäßigkeit abgeschieden werden, was für die Leistung und Zuverlässigkeit von Chips unerlässlich ist.

Präzision auf atomarer Ebene erreichen

Da elektronische Komponenten immer kleiner werden, wächst die für ihre Herstellung erforderliche Präzision exponentiell. Fortschrittliche Formen der CVD, wie die Atomlagenabscheidung (ALD), ermöglichen es Ingenieuren, Filme Schicht für Schicht, Atom für Atom, aufzubauen, was die ultimative Kontrolle über Dicke und Zusammensetzung bietet.

Antrieb von Photovoltaik-Geräten

Die gleichen Prinzipien, die für Computerchips gelten, werden auch zur Herstellung von Solarzellen verwendet. CVD wird eingesetzt, um die dünnen Halbleiterschichten abzuscheiden, die für die Umwandlung von Sonnenlicht in Elektrizität verantwortlich sind, was es zu einem Schlüsselprozess im Bereich der erneuerbaren Energien macht.

Entwicklung hochleistungsfähiger Oberflächen

Über die Elektronik hinaus ist CVD eine dominierende Technik, um die Oberflächeneigenschaften eines Materials grundlegend zu verändern, es stärker, widerstandsfähiger zu machen oder ihm neue chemische Eigenschaften zu verleihen.

Herstellung synthetischer Diamanten

CVD kann verwendet werden, um Schichten von synthetischem Diamant – einem der härtesten bekannten Materialien – auf andere Oberflächen aufwachsen zu lassen. Dies wird häufig bei industriellen Schneidwerkzeugen, Bohrspitzen und anderen Komponenten angewendet, wodurch deren Lebensdauer und Leistung durch eine unglaubliche Verschleißfestigkeit drastisch erhöht werden.

Schutzschichten erstellen

Viele Produkte benötigen Schutz vor der Umwelt. CVD wird verwendet, um dichte, nicht-poröse Filme abzuscheiden, die als gasdichte Barrieren gegen Feuchtigkeit, Sauerstoff und andere korrosive Elemente wirken.

Dies ist entscheidend für Anwendungen wie den Schutz empfindlicher elektronischer Komponenten, die Schaffung von Anlaufschutzbeschichtungen und sogar die Auskleidung von Lebensmittelverpackungen.

Optische Eigenschaften verbessern

CVD wird verwendet, um mikroskopisch dünne Beschichtungen auf Glas und Kunststoffe aufzubringen, um deren Interaktion mit Licht zu steuern. Dazu gehört die Schaffung von Antireflexionsbeschichtungen auf Kameraobjektiven und Brillen oder die Abscheidung von wärmeabweisenden Schichten auf Architekturglas zur Verbesserung der Energieeffizienz.

Warum CVD die bevorzugte Methode ist

Die weite Verbreitung von CVD beruht auf mehreren Kernvorteilen, die alternative Beschichtungstechniken nicht leicht erreichen können. Diese Fähigkeiten ermöglichen direkt ihre vielfältigen Anwendungen.

Unübertroffene Reinheit und Gleichmäßigkeit

Da CVD ein chemischer Prozess ist, der einen Film aus gasförmigen Vorläufern aufbaut, sind die resultierenden Schichten extrem rein und dicht. Dies steht im starken Gegensatz zu mechanischen Methoden und ist für die elektrischen Eigenschaften von Halbleitern unerlässlich.

Konforme Beschichtung auf jeder Form

Im Gegensatz zu Sichtlinien-Abscheidungsverfahren (wie Sputtern) können die Gase in einem CVD-Prozess alle Oberflächen eines komplexen, dreidimensionalen Objekts gleichmäßig umströmen und beschichten. Diese Fähigkeit, eine konforme Beschichtung zu erzeugen, ist entscheidend für Komponenten mit komplizierten oder unregelmäßigen Formen.

Präzise Kontrolle über Filmeigenschaften

Ingenieure haben eine präzise Kontrolle über den CVD-Prozess, was es ihnen ermöglicht, die Dicke, Zusammensetzung und Mikrostruktur des Films fein abzustimmen. Das bedeutet, dass sie Oberflächen mit sehr spezifischen Eigenschaften entwickeln können, sei es elektrische Leitfähigkeit, Härte oder ein bestimmter Brechungsindex.

Industrielle Skalierbarkeit

CVD-Prozesse sind hoch skalierbar und funktionieren effektiv für alles, von der kleinen Laborforschung bis zur großtechnischen industriellen Produktion, die für die Herstellung von Millionen von Computerchips oder die Beschichtung riesiger Architekturglasplatten erforderlich ist.

Die Methode an Ihr Ziel anpassen

Die richtige Anwendung von CVD hängt vollständig vom gewünschten Ergebnis ab. Das Verständnis Ihres Hauptziels ist der Schlüssel zur Nutzung seiner Leistungsfähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: Der Schlüssel ist die Fähigkeit von CVD, ultrareine, atomar präzise und perfekt gleichmäßige Filme auf Siliziumwafern abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Die Erkenntnis ist seine Fähigkeit, außergewöhnlich harte, verschleißfeste Keramik- und Diamantbeschichtungen für Werkzeuge und Komponenten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Materialien liegt: Der Wert liegt in seiner Vielseitigkeit, Oberflächen mit einzigartigen optischen, chemischen Barriere- oder Filtrationseigenschaften zu entwickeln.

Letztendlich ist die chemische Gasphasenabscheidung die bevorzugte Technologie, um überlegene Materialien von Grund auf neu zu bauen und Innovationen in nahezu jeder fortschrittlichen Branche zu ermöglichen.

Zusammenfassungstabelle:

| Branche/Anwendung | Wichtige CVD-Anwendungen |

|---|---|

| Elektronik | Herstellung von Mikrochips, Abscheidung von Isolierschichten (z.B. Siliziumdioxid), Atomlagenabscheidung (ALD) |

| Industrielle Werkzeuge | Herstellung verschleißfester Diamantbeschichtungen für Schneidwerkzeuge und Bohrer |

| Optik & Glas | Anbringen von Antireflexions- und Wärmeschutzbeschichtungen auf Linsen und Architekturglas |

| Erneuerbare Energien | Abscheidung dünner Halbleiterschichten für Solarzellen |

| Medizin & Fortschrittliche Materialien | Herstellung von synthetischen Diamanten, medizinischen Implantaten und Schutzschichten |

| Hauptvorteile | Außergewöhnliche Reinheit, gleichmäßige/konforme Beschichtungen, präzise Kontrolle, Skalierbarkeit |

Bereit, die CVD-Technologie für die Anforderungen Ihres Labors an fortschrittliche Materialien zu nutzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochleistungsfähiger Laborgeräte und Verbrauchsmaterialien, die auf präzise chemische Gasphasenabscheidungsverfahren zugeschnitten sind. Egal, ob Sie Mikroelektronik, langlebige Beschichtungen oder innovative Materialien entwickeln, unsere Lösungen gewährleisten Reinheit, Gleichmäßigkeit und Skalierbarkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser CVD-Know-how Ihre Forschungs- und Produktionsergebnisse verbessern kann!

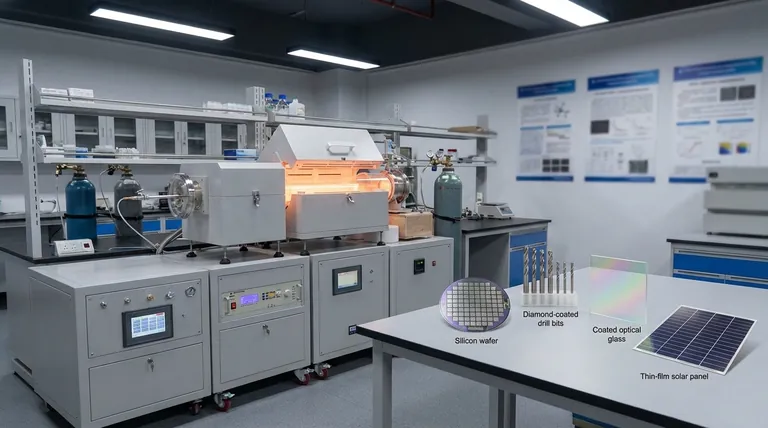

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken